裂縫—孔洞型凝析氣藏不同開發方式的長巖心實驗

鄧興梁 郭平 蔣光跡

1.南京大學地球科學系 2.中國石油塔里木油田公司勘探開發研究院3.“油氣藏地質及開發工程”國家重點實驗室·西南石油大學

裂縫—孔洞型凝析氣藏不同開發方式的長巖心實驗

鄧興梁1,2郭平3蔣光跡3

1.南京大學地球科學系 2.中國石油塔里木油田公司勘探開發研究院3.“油氣藏地質及開發工程”國家重點實驗室·西南石油大學

柴達木盆地塔中Ⅰ號氣田裂縫—孔洞型碳酸鹽巖儲層表現出“雙孔雙滲”特征,凝析油反蒸發機理不同于砂巖凝析氣藏,國內外對如何提高裂縫—孔洞型凝析氣藏采收率的研究還比較少。為此,首先取得無裂縫的碳酸鹽巖巖心進行孔隙度和滲透率測試(平均孔隙度6.5%,平均滲透率1 mD),然后進行造縫(裂縫滲透率5~10 mD),并將巖心組合成長巖心(105.8 cm),最后采用塔中Ⅰ號氣田凝析氣(凝析油含量533 g/m3)進行了注氣、吞吐和脈沖注氣實驗,優選出提高凝析油采收率的開發方式。實驗結果表明:露點壓力以上注氣凝析油采收率最高,其次是最大凝析油飽和度下注氣或脈沖注氣;與低滲透砂巖凝析氣藏不一樣,注氣吞吐提高凝析油采收率效果最差。該實驗對裂縫—孔洞型儲層高含凝析油型的凝析氣藏的合理開發提供了技術支撐。

柴達木盆地 塔中Ⅰ號氣田 碳酸鹽巖 儲集層 裂縫—孔洞型 長巖心 凝析油氣田 采收率

柴達木盆地塔中Ⅰ號氣田是以碳酸鹽巖為儲層的凝析氣藏,凝析油含量在500 g/m3以上,裂縫—孔洞型是其重要類型的儲集空間。與砂巖凝析氣藏不同的是流體滲流更加復雜,采收率相對較低[1],如何提高此類凝析氣藏凝析油采收率[2-4]已成為當前要解決的重要問題。

自凝析油的蒸發現象提出以來,已對影響蒸發的因素進行了深入的研究[5]。反蒸發機理直接影響注氣效果,但主要是在均質砂巖巖心中進行,在低滲砂巖凝析氣藏中常用的干氣吞吐是否仍然適用于裂縫—孔洞型碳酸鹽巖凝析氣藏還未研究。筆者根據塔中Ⅰ號氣田儲層與流體進行了實驗,在取得的基巖基礎上進行造縫,組合形成裂縫—孔洞型碳酸鹽巖儲層長巖心,開展了凝析氣藏注氣、吞吐、脈沖注氣等不同開發方式的物理模擬實驗研究,優選出提高凝析油采收率的開發方式,為提高凝析油采收率方式選擇提供技術支撐。

1 實驗準備

1.1 長巖心驅替實驗裝置

長巖心實驗采用華寶HBCD-70高溫高壓長巖心驅替裝置,整個裝置主要由注入泵系統、長巖心夾持器、回壓調節器、控溫系統、配樣器、電子天平、密度計、氣量計和氣相色譜儀組成。最高工作壓力70 MPa,最高工作溫度180℃。

1.2 流體樣品準備

地層流體以原始PVT報告為目標,取實際流體并適當加入液化氣配制而成,在地層溫度140.6℃下配制凝析油含量533 g/m3。該凝析氣藏流體的露點壓力為55.4 MPa,衰竭生產時的最大反凝析壓力為30.936 MPa,最大反凝析液量為23.231%。注入干氣(CH4)含量為94%。

地層水根據現場分析資料在室內自行配制。其總礦化度為137 900 mg/L,水型為CaCl2型。

1.3 巖心制作

取得現場沒有裂縫的碳酸鹽巖心,清洗烘干后進行孔滲測試,并認為此時的孔滲代表基巖的孔隙度和滲透率參數,實際測試平均孔隙度6.5%,平均滲透率1 mD,然后采用專門的造縫技術進行造縫,并保證造縫后滲透率介于5~10 mD。按此方法進行造縫20塊巖心,拼結后形成平均滲透率8.865 m D,平均孔隙度7.7%,總長度為105.8 cm的長巖心來進行實驗。

2 實驗步驟

本次長巖心實驗共5組,最大凝析油飽和度壓力及露點壓力以上直接注干氣2組,不同壓力下吞吐實驗2組和脈沖注氣實驗1組,實驗溫度均為地層溫度(140.6℃)。實驗方法如下:對巖心抽空,在低壓下飽和定量束縛水,用氣驅均勻,然后再用天然氣建立壓力到58 MPa,連通系統及回壓閥,保持流動系統通暢;用配制好的凝析氣驅替天然氣,于長巖心出口處測試氣油比,當氣油比與進口的配制流體一致時,完成原始狀態建立過程,然后進行設計的5組實驗。

3 實驗結果與討論

3.1 注氣實驗

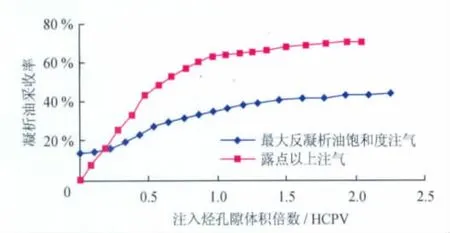

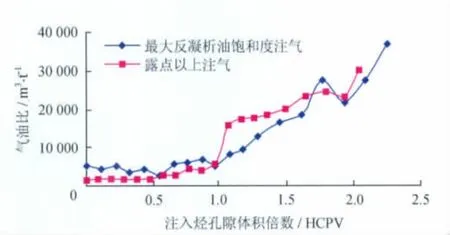

開展了2組不同壓力保持水平的注氣實驗,實際上對應了凝析油析出量多與少的情況,即注氣時機的影響;一組實驗為地層壓力56 MPa,高于露點凝析油未析出;另一組為衰竭到最大凝析油飽和度的對應壓力,即31 MPa。圖1為凝析油采收率的情況對比圖,圖2為氣油比的對比圖。

圖1 不同壓力點注氣凝析油采收率圖

圖2 不同壓力點注氣采出流體氣油比對比圖

從圖1和圖2可知:在兩種不同壓力保持情況下,注入量小于1 HCPV時氣油比變化不大,由于各自的氣油比相差較大,因而造成凝析油采收率相差較大,高于露點壓力注氣由于氣油比能保持原始的較低值,地層中沒有凝析油析出影響,因此凝析油采出程度大大提高,而對于處于最大凝析油飽和度情況下的凝析氣藏,雖然注氣前衰竭已采出部分凝析油,凝析油析出大部分處于低滲透的基巖中,有一定蒸發作用存在,導致突破后的氣油比較之高于露點壓力的氣油比要低一些,但到2 HCPV附近就更接近了,由于初期氣油比較高,使最大凝析油飽和度下注氣的凝析油采收率總體提高不大,說明裂縫性儲層凝析氣藏在保持壓力高于露點壓力下注氣是更好的選擇。

3.2 注氣吞吐實驗

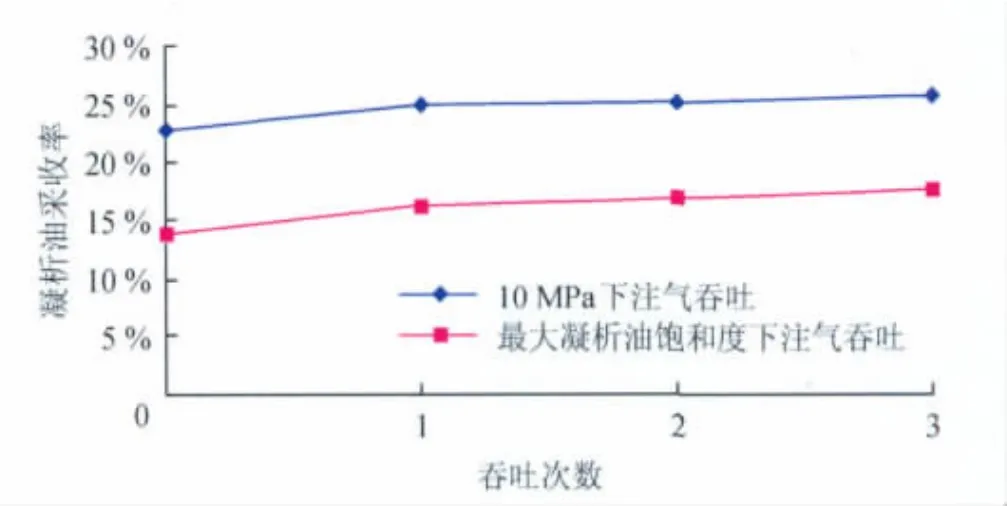

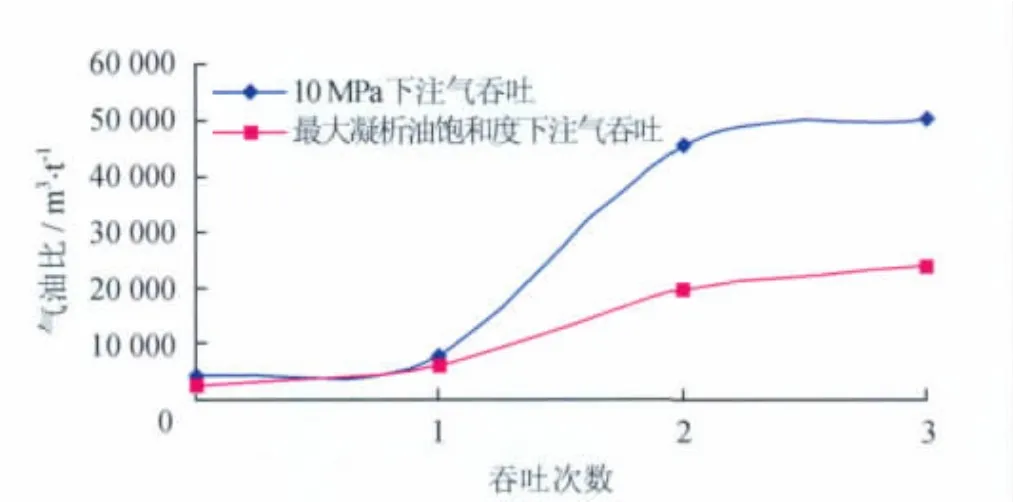

注氣吞吐在低滲透砂巖凝析氣藏有較好的解堵效果,為了研究此技術在裂縫—孔洞型儲層中是否有優勢,在衰竭到何時更好,筆者進行了最大反凝析油飽和度對應的壓力(psom)和廢棄壓力為10 MPa的注氣吞吐實驗。回壓達到psom后,通過注入干氣壓力恢復到1.25 psom,然后進行衰竭,當衰竭壓力降到psom再注入氣體,如此共進行3次,最后衰竭到大氣壓下。另一個實驗是衰竭到廢棄壓力10 MPa后的吞吐,注入干氣使壓力恢復到15 MPa左右再進行衰竭,如此共進行3次。圖3和圖4分別是注氣吞吐實驗的凝析油采收率和氣油比隨吞吐次數的變化關系。

圖3 注氣吞吐凝析油采收率對比圖

圖4 注氣吞吐采出流體氣油比對比圖

兩種實驗結果表明凝析油采收率均不高。前者吞吐3次后,凝析油采收率為17.60%,而后者吞吐3次可得凝析油采收率25.61%,這是由于壓力增加蒸發部分析出凝析油,但壓力下降后馬上又析出,沒有建立驅動循環,因此采收率低,說明采用單井吞吐效果不好。

3.3 脈沖注氣實驗

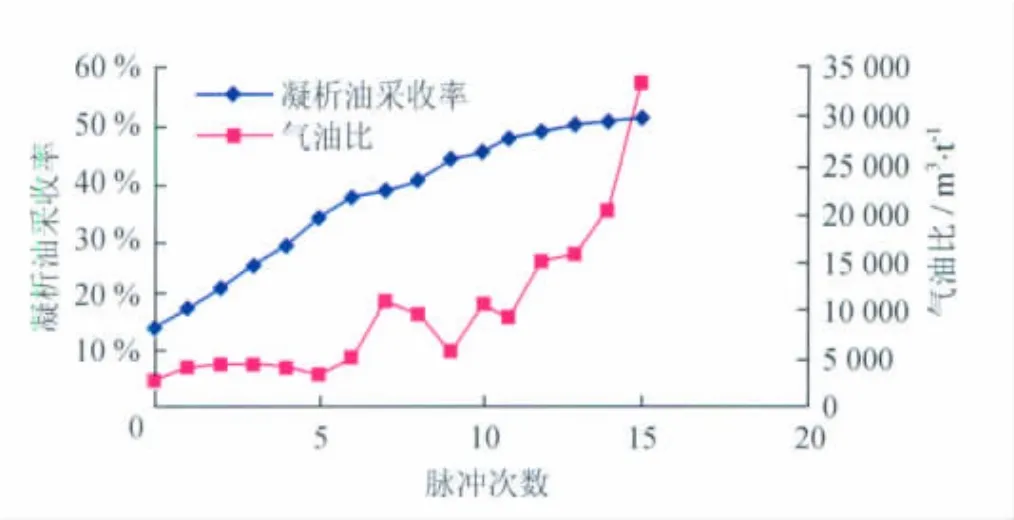

由于不能建立驅動體系,吞吐效果不好,因此進行了脈沖注氣實驗。首先,衰竭到psom后,以0.125 m L/min速度注入干氣,壓力恢復到1.25 psom,關閉注入系統,然后衰竭至回壓到psom后停止,測試不同壓力下的采收率;再進行第2次干氣注入壓力恢復1.25 psom,再衰竭降到psom,如此循環進行,最后衰竭到大氣壓下。

圖5為脈沖次數與凝析油采收度、氣油比的變化關系,在31 MPa開始進行脈沖注氣,雖然脈沖壓力波動范圍都是25%,但由于建立了單向流動通道,因此采收率相對較高,脈沖很多次后仍有一定油量采出,在進行15次脈沖時,油采出程度51.23%,增加凝析油采收率37.62%。說明在裂縫—孔洞型碳酸鹽儲層中,建立注采循環系統后,有壓力脈沖可使部分凝析油得到反蒸發,從而比最大凝析油飽和度下注氣凝析油采收率提高了4%左右。

圖5 脈沖次數與凝析油采收率、氣油比變化圖

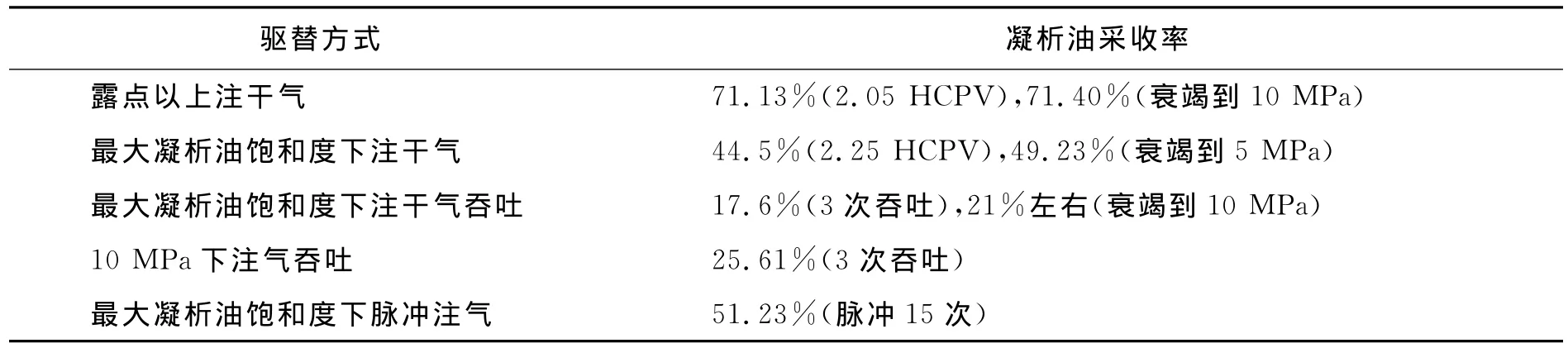

3.4 長巖心實驗結果對比

長巖心實驗凝析油采出程度對比情況見表1。

表1 長巖心實驗凝析油采出程度對比表

長巖心實驗結果表明,裂縫—孔洞型碳酸鹽巖凝析氣藏的單井吞吐不能有效提高凝析油采收率,對有兩口井以上的裂縫單元,應考慮露點壓力以上直接注氣或最大凝析油飽和度下脈沖注氣方式來進行開發。露點壓力以上由于凝析油不析出,因此采收率最高。

4 結論與建議

1)裂縫—孔洞型碳酸鹽儲層注氣提高采收率首先應考慮露點以上注氣,當初期未能注氣而有大量凝析油析出時也應當盡早注氣,采氣量不夠時,可考慮脈沖注氣。最大凝析油飽和度下無論是直接注氣還是脈沖注氣均可較大幅度地提高凝析油采收率,說明在此類儲層中注氣使反凝析油再蒸發效果較好。

2)注氣吞吐在低滲砂巖凝析氣藏中常作為一項增產技術,其主要功能用于近井地帶解堵,降低氣藏廢棄壓力,而對裂縫—孔洞型碳酸鹽巖儲層,有裂縫存在,近井地帶堵塞已經不是主要問題,因此注干氣吞吐效果不好,不宜采用。

3)裂縫—孔洞型儲層凝析氣藏注氣提高凝析油采收率現研究較少,建議開展大量的實驗加以完善。

[1]袁士義,葉繼根,孫志道,等.凝析氣藏高效開發理論與實踐[M].北京:石油工業出版社,2003.

[2]李士倫,郭平,王仲林,等.中低滲透油藏注氣提高采收率理論及應用[M].北京:石油工業出版社,2007.

[3]李士倫,潘毅,孫雷.提高凝析氣藏采收率的新思路[J].天然氣工業,2008,28(9):1-5.

[4]湯勇,孫雷,杜志敏,等.注甲醇段塞解除凝析氣井近井帶堵塞實驗[J].天然氣工業,2008,28(12):89-91.

[5]SANGER P J,HAGOORT J.Recovery of gas-condensate by nitrogen injection compared with methane injection[J].SPE Journal,1998,38(3):26-33.

A long-core experimental study of different development schemes on fractured cavernous gas condensate reservoirs

Deng Xingliang1,2,Guo Ping3,Jiang Guangji3

(1.Department of Earth Sciences,Nanjing University,Nanjing,Jiangsu 210093,China;2.Research Institute of Exploration and Development,Tarim Oilfield Company,PetroChina,Kurle,Xinjiang 841000,China;3.State Key Laboratory of Oil &Gas Reservoir Geology and Ex ploitation//Southwest Petroleum U-niversity,Chengdu,Sichuan 610500,China)

NATUR.GAS IND.VOLUME 31,ISSUE 6,pp.60-62,6/25/2011.(ISSN 1000-0976;In Chinese)

The fractured cavernous carbonate reservoirs in the Tazhong-I Gas Field,Tarim Basin,present the characteristics of dualporosity and dual-permeability,and the retrograde vaporization mechanism in this kind of reservoir is different from that in sand gas condensate reservoirs,and few studies have been found at home and abroad on how to improve the recovery of fractured cavernous gas condensate reservoirs.In this paper the porosity and permeability of the non-fractured carbonate cores were first measured(the average porosity was 6.5%and the average permeability was 1 mD),then fractures were generated in the cores(the fracture permeability was 5-10 mD)to be combined into a long core with the length of 105.8 cm.After that,the Tazhong-I condensate gas(the condensate oil content is 533 g/m3)was used to perform gas injection,huff and puff and pulsed gas injection to select the best development mode of improving the condensate oil recovery.Experimental results indicate that the best way is gas injection above the dew point,the second is gas injection under the largest condensate oil saturation or pulsed gas injection.Unlike low permeability sand gas condensate reservoirs,huff and puff performs the worst in improving the condensate recovery.The results of this experimental study provide great guidance for the development of fractured cavernous carbonate gas condensate reservoirs with rich condensate oil.

Tarim Basin,fractured cavernous,carbonate stone,long core,evaporation,recovery

國家科技重大專項項目“塔里木盆地大型碳酸鹽巖油氣田勘探開發示范工程”(編號:2008ZX05049)。

鄧興梁,1969年生,博士研究生;主要從事碳酸鹽巖油氣開發研究與管理工作。地址:(841000)新疆維吾爾自治區庫爾勒市123號信箱。電話:(0996)2172487。E-mail:dxl-tlm@petrochina.com.cn

鄧興梁等.裂縫—孔洞型凝析氣藏不同開發方式的長巖心實驗.天然氣工業,2011,31(6):60-62.

10.3787/j.issn.1000-0976.2011.06.012

2011-02-16 編輯 韓曉渝)

DOI:10.3787/j.issn.1000-0976.2011.06.012

Deng Xingliang,born in 1969,graduated in petroleum geology from Huadong Petroleum Institute in 1992.He is mainly engaged in research and management of the development of carbonate oil and gas reservoirs.

Add:Kurle,Xinjiang 841000,P.R.China

Tel:+86-996-2172 487 E-mail:dxl-tlm@petrochina.com.cn