基體梯度結構對TiN涂層硬質合金力學和切削性能的影響

王社權 ,陳康華,徐銀超,祝昌軍,謝燦強,陳響明

(1.中南大學 粉末冶金國家重點實驗室,長沙 410083;2.株洲鉆石切削刀具股份有限公司,株洲 412000)

作為切削刀具使用的傳統硬質合金存在強度(韌性)和硬度(耐磨性)之間的矛盾,科研工作者一方面通過改變硬度合金微觀結構的分布特征,使材料的結構在一維、二維和三維的空間出現梯度變化,表面形成大約10~15 μm厚的缺立方相碳化物和碳氮化物韌性區,此結構具有良好的塑性和韌性,可提高硬質合金切削工具的使用性能[1?4]。另一方面,在基體結構不變化的情況下,通過表面涂層的方法,提高刀具的耐磨性能[5?7]。尹飛等[8]采用 CVD沉積工藝在梯度和均質硬質合金基體的沉積TiCN/Al2O3/TiN涂層,結果表明:基體梯度化后,由于表面韌性區的形成,涂層硬質合金在保持耐磨性的同時,抗彎強度得到了提 高,對應的抗沖擊性能提高83.8%。對于PVD涂層刀具,較多的研究集中在TiN涂層的基礎上進行多元化涂層[9]和多層涂層[10]改變涂層的硬度和韌性來提高刀具的壽命,但從基體角度來改善涂層刀具性能的研究較少。本文作者從研究基體的角度出發,為提高PVD刀具切削性能探尋一種新的研究方法。采用陰極弧蒸發涂層工藝在均質和梯度硬質合金基體上沉積TiN涂層,研究硬質合金基體梯度化對TiN涂層硬質合金的力學性能和切削性能帶來的影響,該研究結果可為新型PVD涂層硬質合金刀具的開發應用提供參考。

1 實驗

采用市售WC粉末、(W , Ti)C、( Ta,Nb)C、TiCN固溶體粉末、Co粉為實驗原材料,按表1所示配制2種不同成分的混合料,混合料通過濕磨、噴霧干燥,壓制成長、寬、高分別為21.00 mm、6.50 mm、5.25 mm的試樣條,然后壓坯、燒結,并通過控制氣氛得到均質基體和梯度基體。采用工業化生產的涂層設備(Balzers Oerlikon rapid cooling system, RSC)在兩種基體上采用陰極弧蒸發涂層工藝制備TiN涂層,所用的靶材為粉末冶金方法制備的Ti靶通入氮氣反應,溫度為350 ℃,真空時壓力為0.5 MPa,沉積時,壓力為580 MPa,得到均質和梯度基體TiN涂層硬質合金樣品,分別記為試樣1和試樣2。

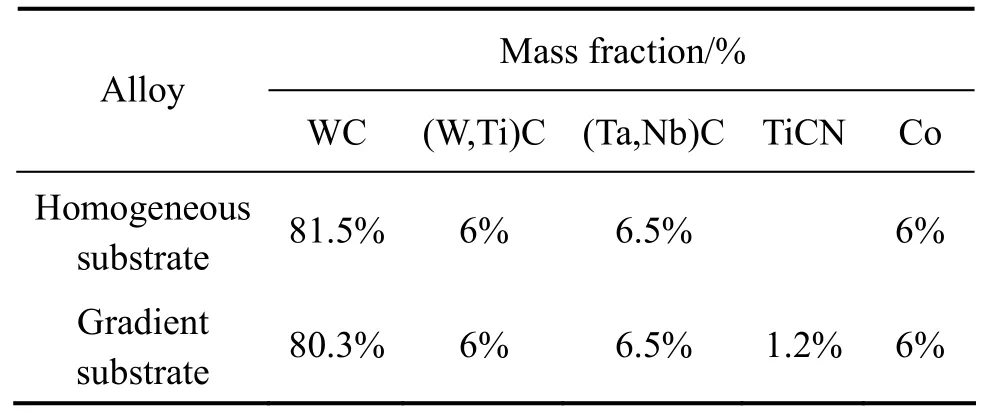

表1 混合料成分Table 1 Compositions of substrate materials

采用 DMRE金相顯微鏡觀察顯微組織,SEM 對涂層硬質合金形貌進行觀察。用二次離子質譜儀測量樣品從表面到內部鈷元素成分分布,采用 Buehler MicroMet5104型顯微硬度計,在不同載荷下對樣品的顯微硬度進行測試,加載時間為15 s。在WD?5A萬能材料試驗機上用三點彎曲法測量抗彎強度,用TNMG120408型號的涂層刀片連續切削不銹鋼(1Cr18Ni9Ti)比較涂層硬質合金的耐磨性,刀具幾何參數:γ0=?6°、α0=6°、λs=?5°、κr=90°,f=0.2 mm/r,ap=0.2 mm,在160 m/min和280 m/min不同速度下進行切削實驗。后刀面的磨損量每隔3 min被測量一次,當磨損量超過0.2 mm時,認為刀片失效。

為了更全面地評價涂層硬質合金的性能,本文作者對合金進行沖擊韌性的實驗。實驗的方法是采用端面車削,在一根圓棒中間鉆直徑40 mm的孔,并在棒料的外圓銑4個對稱槽。端面車削的切削條件為v=150 m/min,f = 0.2 mm/r,ap=1.0 mm。刀片出現崩刃或破損時認為刀片失效,刀片切過槽的數量來評價刀片的沖擊韌性,即所能承受的沖擊次數。

2 結果和分析

2.1 涂層硬質合金的組織結構

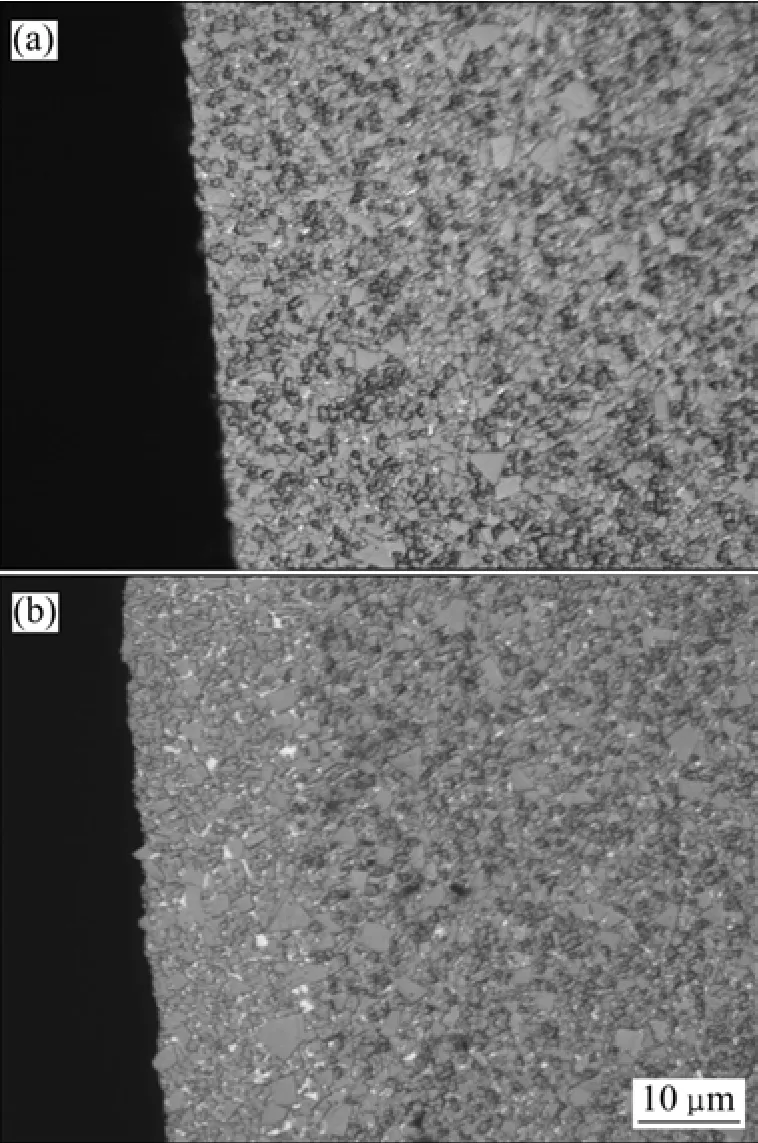

圖1 均質和梯度基體合金的金相組織Fig.1 Optical microstructures of homogeneous(a)and gradient(b)substrates

圖1所示為兩種基體的金相組織。由圖1可以看出,均質基體合金的結構組織由 WC、Co、(W, Ti)C固溶體以及(Ta, Nb)C固溶體組成,其中(W, Ti)C固溶體與(Ta, Nb)C固溶體為立方結構相,而梯度基體結構合金中除含上述結構基體外,其表面有一層平均厚度為15~20 μm左右的物質,研究發現,該層物質是缺碳化物和碳氮化物立方相混合區域。圖2所示為梯度基體合金中Co元素的分布曲線。由圖2可以看出,由表及里Co元素含量不斷增加,距離表面10 μm處,Co元素含量最高,隨后趨于名義成分。上述結果表明,基體合金通過可控氣氛燒結后,在表面層與基體形成了一種化學成分的梯度結構。

圖2 梯度基體中Co元素的分布圖Fig.2 Co elements distribution on surface of gradient substrate

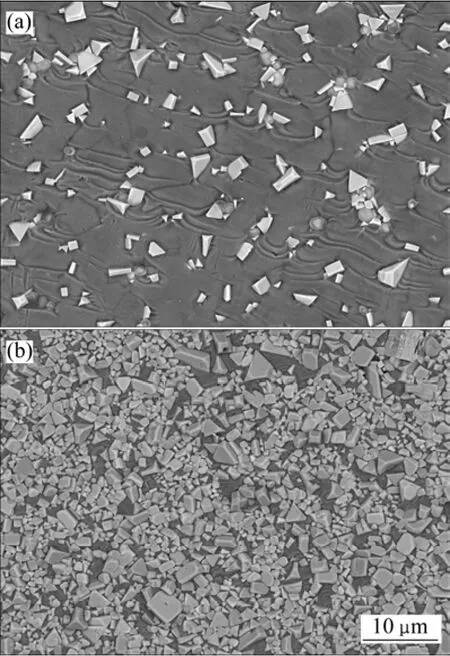

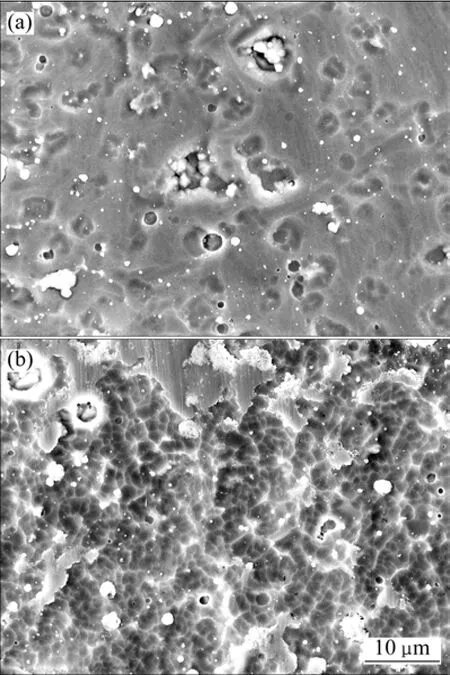

圖3所示為兩種基體合金的表面形貌,其中,白色的為WC顆粒,黑色的為Co相。從圖3可知:均質基體表面的 Co含量相對較多,而梯度基體表面主要為WC顆粒,只有少量的Co相存在,均質基體表面比較平整,而梯度基體表面WC顆粒成不規則分布,表面成分和形貌的不同,對涂層的生長方式可能產生一定的影響。

圖4所示為不同基體結構TiN涂層硬質合金沉積態表面形貌。由圖4可知,兩種樣品表面都存在白色的微粒和微孔。這是由于陰弧沉積過程中,靶材宏觀粒子的蒸發引起的,這些缺陷對涂層的力學性能會產生一定的影響[11]。兩種涂層硬質合金表面形態存在明顯差異,均質基體TiN涂層硬質合金表面平整,梯度基體TiN涂層硬質合金表面呈現網狀分布,顯得比較粗糙,原因是由于不同基體表面 Co含量差異,導致基體表面成分和形貌發生變化,基體和涂層之間的潤濕性也產生了變化,影響TiN涂層早期的生長方式。梯度基體TiN涂層硬質合金表面比較粗糙,呈網狀分布,這是薄膜島狀生長的一般特征。

圖3 硬質合金基體的表面形貌Fig.3 SEM images of cement carbides surface∶ (a)Homogeneous substrate; (b)Gradient substrate

圖4 TiN涂層硬質合金表面形貌Fig.4 SEM image of TiN coated cemented carbide∶(a)Homogeneous substrate; (b)Gradient substrate coated cement carbides

2.2 梯度結構對TiN涂層硬質合金力學性能的影響

圖5所示為兩種涂層硬質合金在不同載荷下的顯微硬度。由圖5可知,試樣2的顯微硬度明顯高于試樣1的,原因是PVD涂層在沉積的過程中基體表面狀態不同影響TiN的生長,涂層中所產生的殘余應力發生了變化,殘余應力σr可表示為[12]

式中:Es是基體的彈性模量;ds是基體的厚度;sν是基體的泊松比;dc是涂層的厚度;R是由于涂層中殘余應力所引起變形表面的半徑。

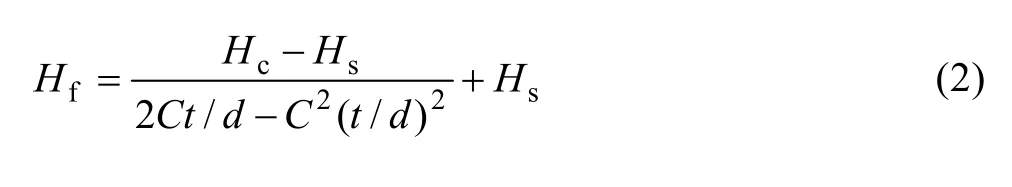

硬質合金 Co含量越低,它的彈性模量越大,而泊松比基本相等[13],梯度基體表面Co含量低,所以,試樣2的TiN涂層中產生的殘余應力較大,而TiN涂層的殘余應力與硬度基本上成正比關系[14],所以梯度基體涂層硬質合金的硬度值較高;另一方面,基體的硬度對所測量的涂層硬度也有一定的影響,可表示為[15]

式中:Hf為涂層的本身硬度;Hc為涂層測量硬度;Hs為基體硬度;t為涂層的厚度;d為壓痕深度;壓痕深度大約為對角線長度的 1/7;C為常數。所以,Hc隨著Hs的增大而增大。梯度基體表層Co含量比較低,而Co的硬度比WC的低,所以梯度基體表層的硬度相對高些,沉積TiN涂層后,試樣2的顯微硬度大于試樣1。

圖5 TiN涂層硬質合金的顯微硬度Fig.5 Micro-hardness of TiN coated cemented carbides

在不同的載荷下,兩種試樣隨著載荷的增加,顯微硬度值呈減少趨勢,這是由于隨著載荷的增加,壓痕深度逐漸增加,測量的顯微硬度值由涂層向基體轉變,如式(2)所示,測量硬度 Hc與壓痕深度 d成一定的負相關的關系,所以,隨著載荷的增加,所測量的涂層硬質合金的顯微硬度受基體的影響越來越嚴重。

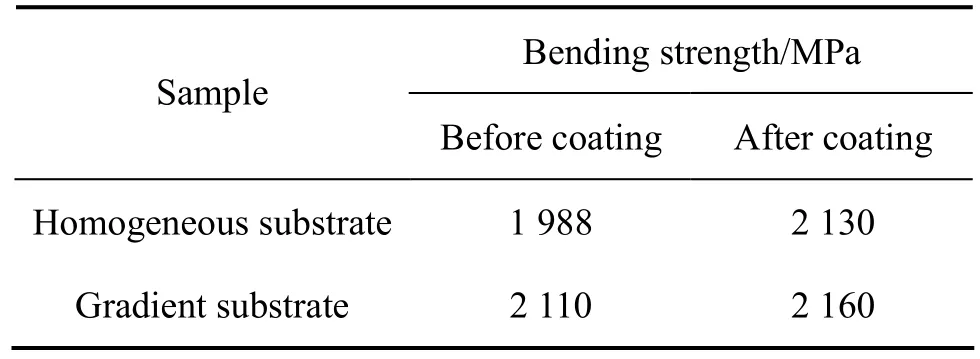

表2所列為涂層硬質合金的抗彎強度實驗結果。涂層前,梯度基體比均質基體抗彎強度高6.1%,這是由于梯度基體表面有一層脫β層,它除了阻止表面裂紋源的生成外還能有效地阻止合金內部的裂紋向表面擴展, 提高合金強度,而涂層后,兩種涂層硬質合金的抗彎強度比涂層前都有所上升,試樣2的抗彎強度稍微高于試樣1。這與CVD涂層后抗彎強度下降的結果卻是相反的[8]。化學氣相沉積是高溫沉積,涂層和基體熱膨脹系數的差別產生熱應力,涂層在生長過程中會產生生長應力,這兩種應力致使 CVD涂層表面形成拉應力,表面會產生裂紋,致使抗彎強度下降。而 PVD涂層表面形成壓應力[16],表面沒有裂紋,所以它的抗彎強度反而上升。試樣2的抗彎強度高于試樣1的,這是由于梯度基體的表層韌性區域能夠有效地阻止涂層中萌生的裂紋向合金基體的擴展, 提高了強度。沖擊實驗的結果顯示,TiN涂層硬質合金梯度化后,沖擊次數由3 373次提高到3 740次,抗沖擊性能提高10%左右。

表2 兩種不同的基體結構在涂層前后的抗彎強度比較Table 2 Bending strength of two kinds substrate before and after coating

表3所列為TiN涂層硬質合金刀片在160 m/min和 280 m/min的切削速度下連續切削不銹鋼1Cr18Ni9Ti切削壽命對比。由表4可以看出,在不同的速度下,梯度基體涂層刀片的壽命都提高15%左右,這主要是由于梯度基體涂層的硬度明顯高于均質基體涂層,刀片的耐磨性得到提高。圖6所示為TiN涂層硬質合金刀片在 160 m/min速度下切削不銹鋼(1Cr18Ni9Ti)12.5 min后前、后刀面的磨損形貌。從圖6可以看出,刀片磨損形式為粘結磨損和磨粒磨損共存,在前刀面上形成了一個正前角切屑瘤刀尖,梯度基體涂層刀片的切屑瘤較少。均質基體涂層刀片前刀面的磨損比較嚴重,有形成月牙洼的趨勢。

表3 TiN涂層硬質合金刀片在不同速度下連續切削不銹鋼(1Cr18Ni9Ti)的壽命Table 3 Life-time of TiN coated inserts during continuous turning of stainless steel (1Cr18Ni9Ti)at different speeds

3 討論

硬度測試和磨損試驗有共同的特征,即兩者的材料抗力都只限于發生在表面層上。在做硬度測試時,材料抗力導致局部范圍內的塑性變形,從而形成壓痕。磨損時,在表面范圍內往往也發生塑性變形,特別是磨粒磨損時,這種塑性變形與硬度測試時的情況很相似,它伴隨有一個壓入過程。由圖6可知:刀具在切削過程中主要磨損形式為磨粒磨損,所以刀具的硬度較高時,在切削過程中也會表現出較高的壽命。基體經過梯度化后,涂層硬質合金的顯微硬度提高19%左右,所以在以磨粒磨損為主的情況下,刀具的壽命得到相應的提高。

刀具在切削時,在較大的正壓力和適當的切削溫度作用下,切屑與前刀面和工件與后面之間的吸附薄膜被擠破,形成新鮮表面而緊密接觸,發生粘結現象。粘結磨損的強度與接觸面間的壓力、溫度和工件材料與刀具材料的親合力、硬度比等有關[17]。TiN涂層硬質合金刀片在切削不銹鋼時,不同基體的TiN涂層硬質合金刀片,在相同的切削條件下,兩者粘結磨損差異主要是刀片與切削材料的硬度比不同,梯度基體涂層硬質合金硬度高,刀具塑性變形相對比較困難,刀具與不銹鋼的真實接觸面積較小,發生粘結磨損的程度相對小一些。

材料的硬度和韌性是一對矛盾體,也是刀具材料所應克服的一個關鍵問題。一般刀具材料硬度越高,沖擊韌性越低,材料越脆。本文作者通過對TiN涂層硬質合金的基體進行梯度處理,提高了其硬度;梯度基體表面韌性區的形成能夠有效阻止裂紋向合金基體的擴展, 提高了其沖擊韌性。

圖6 不同基體TiN涂層硬質合金刀片經160 m/min切削12.5 min后刀面磨損形貌Fig.6 Wear morphologies of rake and flank of TiN coated cemented carbide after cutting for 12.5 min at 160 m/min∶(a)Homogeneous substrate, rake wear; (b)Homogeneous substrate, flank wear; (c)Gradient substrate TiN coated cemented carbide tools, rake wear; (d)Gradient substrate TiN coated cemented carbide tools, flank wear

4 結論

1)硬質合金基體經過梯度化處理后,由于表面Co含量的不同,基體表面成分和形貌發生變化,影響TiN涂層的生長方式,涂層表面形貌發生變化,由平整狀變為網狀結構。

2)基體經過梯度化處理后,TiN涂層硬質合金的硬度明顯提高,抗彎強度稍微提高。

3)基體經過梯度化處理后,TiN涂層硬質合金刀片的切削壽命提高 15%左右;抗沖擊性能提高 10%左右。

[1]XIAO Yi-feng, HE Yue-hui, FANG Ping, XIE Hong, MA Zi-xing,ZHANG Li-juan, HUANG Zi-qian, HUANG Bai-yun.Effects of carburizing process on gradient structure and hardness of WC-Co gradient cemented carbides[J].The Chinese Journal of Nonferrous Metals, 2008, 18(3)∶ 465?470.

[2]LENGAUER W, DREYER K.Functionally graded hardmetals[J].Journal of Alloys and Compounds, 2002, 338(1/2)∶ 194?211.

[3]張武裝, 高海燕, 劉 詠.粘結相梯度結構硬質合金的研究現狀[J].材料導報, 2006, 20(11)∶ 62?64.ZHANG Wu-zhuang, GAO Hai-yan, LIU Yong.Research and development of the binder gradient cemented carbides[J].Materials Review, 2006, 20(11)∶ 62?64.

[4]YILBAS B, ARIF A, KARATAS C, AHSAN M.Cemented carbide cutting tool∶ Laser processing and thermal stress analysis[J].Applied Surface Science, 2007, 253(12)∶ 5544?5552.

[5]高 見, 李建平, 馬文存.WC基硬質合金CVD涂層的組織與性能[J].中國有色金屬學報, 2002, 12(2)∶ 331?333.GAO Jian, LI Jian-ping, MA Wen-cun.Structure and properties of WC-based hard metal coating by CVD[J].The Chinese Journal of Nonferrous Metals, 2002, 12(2)∶ 331?333.

[6]蔡志海, 胡佳帥, 杜月和, 張 平.TiN 基復合涂層硬質合金刀具的力學性能與切削性能研究[J].裝甲兵工程學院學報,2007, 21(2)∶ 87?90.CAI Zhi-hai, HU Jia-shuai, DU Yue-he, ZHANG Ping.Research on mechanics and cutting performance of hard carbide cutting tools of TiN-based composite coatings[J].Journal of Academy of Armored Force Engineering, 2007, 21(2)∶ 87?90.

[7]CASAS B, WIKLUND U, HOGMARK S.Adhesion and abrasive wear resistance of TiN deposited on electrical discharge machined WC-Co cemented carbides[J].Wear, 2008, 265(3/4)∶490?496.

[8]尹 飛, 陳康華, 王社權.基體的梯度結構對涂層硬質合金性能的影響[J].中南大學學報∶ 自然科學版, 2005, 36(5)∶776?779.YIN Fei, CHEN Kang-hua, WANG She-quan.Influences of functionally graded structure of substrate on performance of coated cemented carbide[J].Journal of Central South University∶Science and Technology, 2005, 36(5)∶ 776?779.

[9]BOUZAKIS K D, SKORDARIS G, GERARDIS S.Ambient and elevated temperature properties of TiN, TiAlN and TiSiN PVD films and their impact on the cutting performance of coated carbide tools[J].Surface and Coatings Technology, 2009,204(6/7)∶ 1061?1065.

[10]CHEN L, WANG S Q, ZHOU S Z, LI J, ZHANG Y Z.Microstructure and mechanical properties of Ti(C, N)and TiN/Ti(C, N)multilayer PVD coatings[J].International Journal of Refractory Metals and Hard Materials, 2008, 26(5)∶ 456?460.

[11]CHANGJIE F, MINGSHENG L, LI X, SHENGLONG Z,FUHUI W.Mechanical properties and oxidation behavior of a graded (Ti,Al)N coating deposited by arc-ion plating[J].Oxidation of Metals, 2006, 65(5/6)∶ 307?327.

[12]STONEY G.The tension of metallic films deposited by electrolysis[C]// Proceedings of the Royal Society of London.Mathematical and Physical Character A, 1909, 82∶ 172?175.

[13]黃自謙, 賀躍輝, 蔡海濤.TiAlN涂層的熱殘余應力分析[J].中國有色金屬學報, 2007, 17(6)∶ 897?902.HUANG Zi-qian, HE Yue-hui, CAI Hai-tao.Thermal residual stress analysis of TiAlN coating[J].The Chinese Journal of Nonferrous Metals, 2007, 17(6)∶ 897?902.

[14]PALDEY S, DEEVI S C.Single layer and multilayer wear resistant coatings of (Ti,Al)N∶ A review[J].Materials Science and Engineering A, 2003, 342∶ 58?79.

[15]JONSSON B, HOGMARK S.Hardness measurements of thin films[J].Thin Solid Films, 1984, 114(3)∶ 257?269.

[16]SATO K, ICHIMIYA N, KONDO A.Microstructure and mechanical properties of cathodic arc ion-plated (Al,Ti)N coatings[J].Surface and Coatings Technology, 2003, 163/164(2)∶135?143.

[17]許香谷, 肖詩綱.金屬切削原理與刀具[M].重慶∶ 重慶大學出版社, 1992∶ 79.XU Xiang-gu, XIAO Si-gang.Principles and tools of cutting metal[M].Chongqing∶ Chongqing University Press, 1992∶ 79.