機械壓力機中數控液壓墊的應用與分析

蔡 喜

數控液壓墊可以實現預加速、變壓邊力控制;且對恒壓邊力可以設定不同等級,使壓力機針對不同工件可以選擇適合其工藝要求的壓邊力等級。壓力機工作部分基本上由壓力機滑塊構成(見圖1),其上連接有上模(此處為凹模),傳統壓機滑塊是靠連桿機構進行機械驅動,可以提供高水平的能量效率以及高工作持續率,但是其運動序列是固定不變的(無法調整速度和沖擊力)。下模與壓機機座連接,壓邊圈通過頂料銷和拉伸墊頂冠與液壓墊模塊連接,壓邊圈是主動驅動式的,能為液壓墊模塊提供高水平動態力、精確的壓力控制及位置控制。

圖1 壓機結構

數控液壓墊已逐漸成為機械壓力機的重要組成部分,對提高拉伸質量,滿足復雜工件不同拉延要求,延長設備使用壽命,提高設備利用率有重大貢獻。

1 預加速分析

該液壓墊可通過預加速控制以緩沖滑塊的沖擊,本文以400 t壓力墊為例(見圖2)。

1.1 工作特點

(1)自動地、低沖擊地從位置控制到力控制轉換過渡階段。

(2)通過數個線性插補力點和位置支持點為所需的成形力增大壓力。力曲線在拉伸深度上為每個液壓缸模塊單獨設定的拉伸過程。

(3)在底部拐點降壓。

1.2 預加速行程及速度

某400 t液壓墊總行程為300 mm,預加速行程為30 mm,液壓墊接收壓力機轉角信號,做預加速運動緩沖滑塊沖擊。

V0t=0.8V0t+S …………………………… (1)式中,V0—滑塊速度(m/s);t—預加速時間(s);

S—預加速時,滑塊與液壓墊的距離(m)。

習慣上將液壓墊預加速速度設定為滑塊速度的0.8 倍,預加速距離為 30 mm,即有,0.8V0t=30,由式 (1) 得:

0.2V0t=S ………………………………… (2)則有 S=7.5 mm

上式中速度為平均速度,而對于液壓墊的液壓系統來說,有:

Q=AV …………………………………… (3)式中,Q—液壓缸無桿腔流量;A—液壓缸活塞面

積(mm2);V—液壓墊速度(m/s)。

通過改變伺服閥的開口量,可以精確控制閥的流量,液壓墊的預加速速度設定準確,進而設定S和V的大小,得到最佳的緩沖效果,并保證一定的生產節拍。

2 變壓邊力的函數擬合

數控液壓墊可以實現變壓邊力,以及不同壓力等級的恒壓邊力控制。實際使用時,由于壓邊力的規律很難用函數去表示,與實際的工藝要求有很大差異,往往都設定為恒壓邊力。而且只能從大量的試驗數據中篩選出某些規格工件的最佳壓邊力。力士樂液壓墊在實際項目中,為用戶提供的大部分都是這樣的恒壓邊力控制,雖然液壓墊能夠實現變壓邊力控制,但由于用戶無法提供壓邊力的變化規律,使變壓邊力控制無法實現。

本文以400 t的液壓墊為例子,通過拉格朗日函數插值擬合再結合試驗方法獲得壓邊力的函數曲線,為實現變壓邊力控制提供可靠的數學模型。

(1)設液壓缸位移傳感器的值為x,對應液壓墊的壓邊力為y,由于預加速行程為30 mm,則x取五點為

x=[30,50,150,200,300]

對應的液壓墊壓邊力取為:

y=[0,200,400,400,400]

利用matab繪制曲線圖(見圖3)。

圖3 壓邊力折線圖

液壓墊在加載過程中以點的形式輸給控制器,在拐點處存在波動,會造成系統振動,影響系統的控制精度。

(2)將插值點進行拉格朗日插值擬合,得出包括拐點的圓滑曲線。

位移傳感器值x為:x=[30,50,150]

對應的y值為:y=[0,200,400]

利用拉格朗日插值公式 [2],得壓邊力的擬合曲線

得到插值擬合公式:

利用matab繪制曲線(見圖4)。

從曲線圖可以看出,函數的拐點出現在(x, y)=(11 5 ,480),所以要是以該函數去實現變壓邊力控制,則x值范圍必須保持在x≤80或x≥140;而當80<x<140時,液壓墊只能保持在400 t的恒壓邊力控制下。當x≥140時,利用該函數去控制液壓墊,使壓邊力按該函數減小,達到逐漸卸荷目的,系統工作更平穩,也能減小設備工作時的噪音。

圖4 壓邊力擬合曲線

由于選擇不同的插值點將擬合出不同的數學模型,所以可繪制并從中選擇最優的壓邊力函數曲線。利用該函數去控制液壓墊,可以使其在拐點處過渡圓滑,減小沖擊。所取壓邊力的拐點,需要在實際使用中去測取多組數據,選擇某一工件最適合工藝的拉應力插值點,再通過函數插值,獲得對應的函數曲線。盡管通過這種方法得到的壓邊力與實際所需的壓邊力之間還存在誤差,但是與恒壓邊力相比,已在相當大程度上減小了誤差,提高了穩定性,減小了振動,提高了系統的控制精度,提高了拉伸質量,設備的使用壽命,可以相對的降低工件材料的標準,經濟效益相當可觀。

3 液壓墊性能估算

液壓墊通過伺服閥,實現了成形過程中的精確變壓邊力控制以及預加速過程中的速度控制,下面對伺服系統性能進行估算分析[2]。

(1)速度控制的誤差估算

在速度控制系統中,系統環路增益是為了糾正誤差而產生的加速度的度量。增益提高,加速度加大。通過在控制環路中使用積分放大器,指令信號輸入與實際輸出速度之間的任何誤差將使放大器的輸出增大,驅動信號將繼續增大,直到誤差信號等于零為止。在速度控制系統中,由閥的滯環、零飄、閾值或外部擾動引起的穩態誤差實際上為零。速度反饋傳感器的分辨率能引起穩態誤差,像在位置控制系統中一樣,傳感器的精度在確定系統總性能時是限制因素。如果系統指令是控制執行元件加速度的斜坡速度輸入信號,在輸入與輸出之間將產生一個跟蹤誤差。

該跟蹤誤差的大小取決于速度變化率(加速度)及系統環路增益,其估算公式為:

式中,α—執行元件的加速度(m/s2);KVV—系統環路增益(s-1)。

(2)力控制的誤差估算

力控制可以直接檢測力信號以提供反饋,也可以檢測執行元件的壓力。當檢測時,重要的是要考慮執行元件回油口處背壓的影響,以便產生一個與輸出壓力成比例的信號。不等面積的液壓缸使用兩個壓力傳感器,其中一個壓力傳感器的輸出適當的調定比例以考慮活塞面積的誤差。

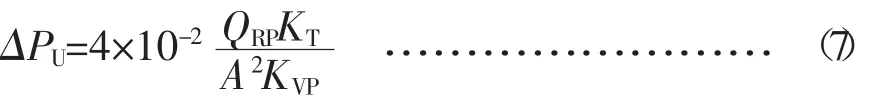

①由于伺服閥泄漏引起的穩態誤差取決于閥特性和某些系統參數,其估算公式為:

式中,ΔPD—由閥泄漏引起的壓力誤差 (Pa);QRP—在工作壓力下閥的額定流量(m3/s);KT—執行元件及安裝座的總復合剛度(N/m);A—執行元件活塞面積(m2);KVP—系統的環路增益(s-1);ΔPAB—執行元件油口之間的壓力差(Pa);PS—系統供油壓力(Pa)。

②由于閥的性能異常引起的系統誤差,估算公式為:

③在閉環壓力控制期間執行元件的運動也將引起穩態誤差。為了給執行元件的運動提供流量,伺服閥閥芯須離開零位運動,需要一個誤差信號,其誤差信號估算公式為:

式中,V—執行元件速度(m/s)。

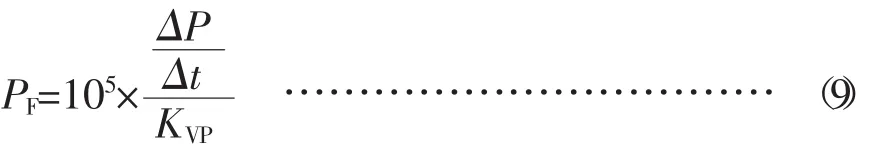

④跟蹤誤差可根據斜坡信號來估算:

則總穩態誤差

4 結語

通過拉格朗日插值擬合并結合實際工作的方法,可以獲得壓邊力的最優數學模型,為液壓墊實現變壓邊力控制提供有利支持。

[1]王春行.液壓控制系統.北京:機械工業出版社,1999.

[2]楊逢瑜.電液伺服與電液比例控制技術.北京:清華大學出版社,2009.