丁醛精餾塔流程模擬與優化

王洪軍 揚子石油化工設計工程有限責任公司 南京 210048

周 虹 南京醫藥化工設計研究院有限公司 南京 210004

設 計技 術

丁醛精餾塔流程模擬與優化

王洪軍*揚子石油化工設計工程有限責任公司 南京 210048

周 虹 南京醫藥化工設計研究院有限公司 南京 210004

利用Aspen-plus流程模擬軟件對丁辛醇裝置丁醛精餾塔建立流程模擬模型,比較模擬結果與設計值,通過靈敏度分析,確定最佳操作參數條件。

丁醛 精餾塔 流程模擬 模型

250 kt/a丁辛醇裝置為揚子-巴斯夫一體化工程9套工藝裝置之一,該裝置以丙烯、氧氣等為原料,經過反應和精餾等操作生產丁辛醇。丁辛醇主要應用于油漆、樹脂和其它涂料的溶劑,還可用于制增塑劑等,在醫藥和工業上具有廣泛的用途。根據市場需求的變化,揚子-巴斯夫進行二期擴能改造。為更好地服務于該改造項目,進行250kt/a丁辛醇裝置丁醛精餾塔流程模擬及優化,發現問題并提出解決方案,以提高經濟效益。

1 流程

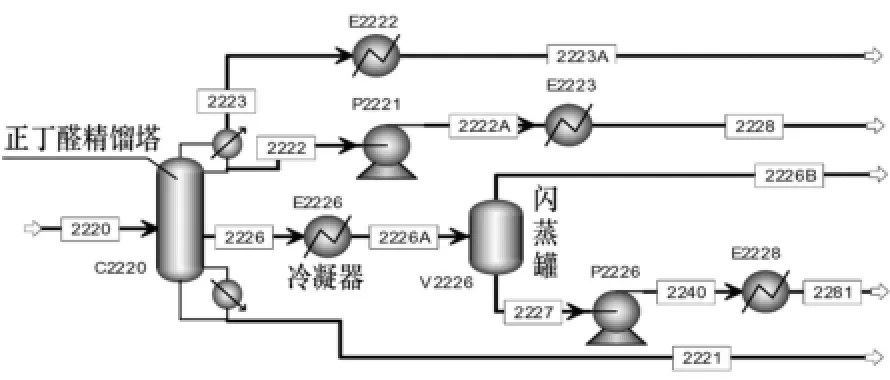

來自上游裝置的含少量異丁醛、C12等的正丁醛物料進正丁醛精餾塔進行分離操作。塔頂出料為異丁醛和小分子混合物;塔底為正丁醛和C12等大分子混合物;設置側線采出作為主物料正丁醛出口,主物料經冷凝后進閃蒸罐,然后加壓冷卻送去儲存。正丁醛精餾塔流程見圖1。

圖1 正丁醛精餾塔流程示意圖

2 流程模擬

流程模擬是將由許多單元過程組成的化工流程用數學模型描述,并在計算機上通過改變各種條件(如回流比等)得到所需要的結果。用流程模擬系統來模擬工業流程,是工藝工程師進行化工設計和優化時常用的方法之一。因此,開發了一些用于流程模擬的軟件,應用比較廣泛的有Aspen-plus、Pro-II等。Aspen-plus是Aspen Tech公司最早開發的穩態模擬軟件,現已成為標準流程模擬軟件。該軟件包括由50多種單元設備模型組成的模型庫及5000種物質的物性數據庫,在科研開發-工程設計-生產管理各個階段均有廣泛的應用。

在Aspen-plus中,所有的單元操作模型都需要物性參數來計算而生成結果,因此物性方法選擇對模擬結果有決定性的影響。該精餾塔操作含正丁醛和異丁醛以及少量非極性體系,選用NRTL物性方法。

3 模擬計算結果與討論

正丁醛精餾塔為PALL環填料塔,選用RADFRAC模塊模擬,根據等板高度折算成130塊塔板,第55塊塔板進料,主物料從第125塊塔板側線采出。根據資料及經驗取板效率為50%[1]。

3.1 模擬結果

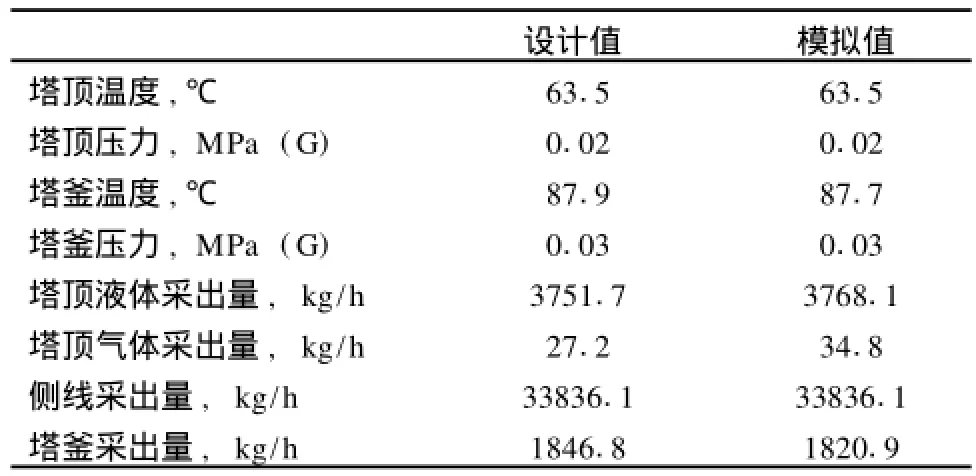

正丁醛精餾塔設計工藝參數模擬計算結果見表1。

表1 正丁醛精餾塔設計工藝參數模擬計算結果

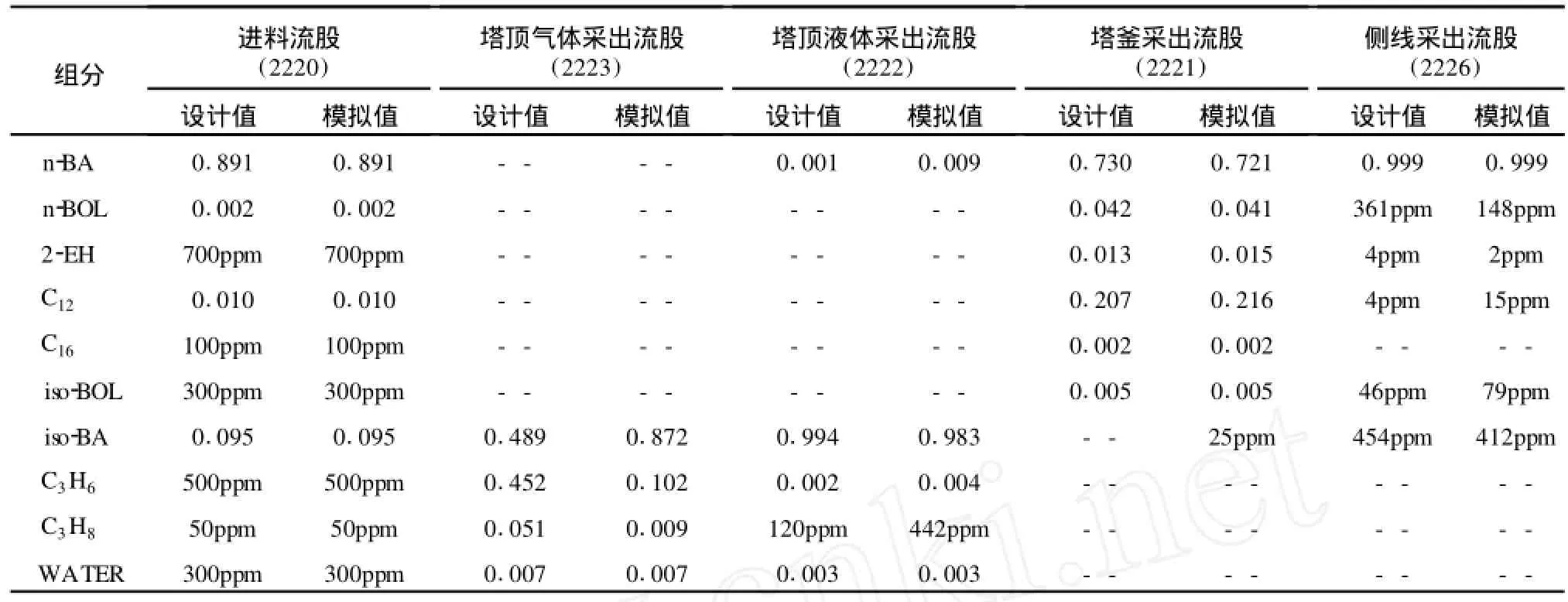

正丁醛精餾塔各流股組成模擬計算結果見表2。

表2 正丁醛精餾塔各流股組成模擬計算結果

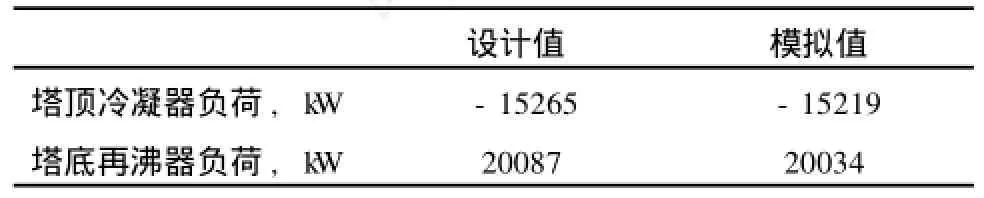

正丁醛精餾塔塔頂和塔底負荷模擬計算結果見表3。

表3 正丁醛精餾塔塔頂和塔底負荷模擬計算結果

由于原流程塔頂蒸氣冷凝后先經過一個閃蒸罐,然后再回流,而在Aspen-plus RADFRAC模塊中沒有閃蒸罐,因此塔頂氣體和液體采出流股中小分子的組分含量模擬結果與設計值不一致。且此流股相對量比較小,對考察側線采出流股、塔頂液體采出流股和塔釜采出流股影響較小。其他模擬結果與設計值基本一致,因此從考察主要因數角度考慮,該模擬流程是符合本裝置,且是可靠的。

3.2 討論

3.2.1 進料位置

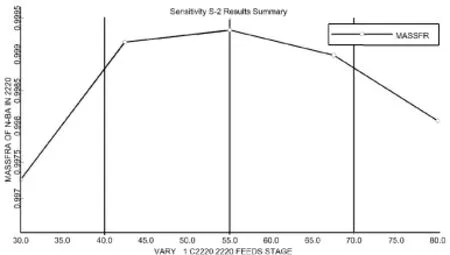

進料位置對側線采出流股正丁醛含量的影響見圖2。

圖2 進料位置對側線采出流股正丁醛含量的影響

由圖2可以看出,隨進料位置的下降,正丁醛的含量先增加后下降。在第55塊塔板進料達到最大值,這是因為提餾段太高或太低都會影響整個塔的效率,所以選擇在第55塊塔板進料。

3.2.2 側線采出位置

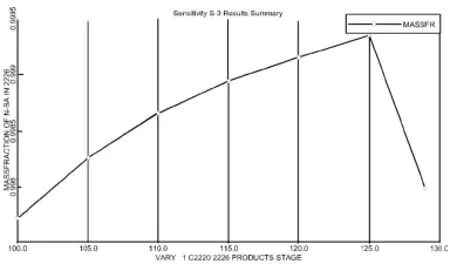

側線采出位置對側線采出流股正丁醛含量的影響見圖3。

圖3 側線采出位置對側線采出流股正丁醛含量的影響

由圖3可以看出,隨側線采出流股的位置的下降,側線采出流股正丁醛的含量先升后降,在第125塊塔板時,達到最大值。選擇在第125塊塔板作為側線采出位置。

3.2.3 回流比

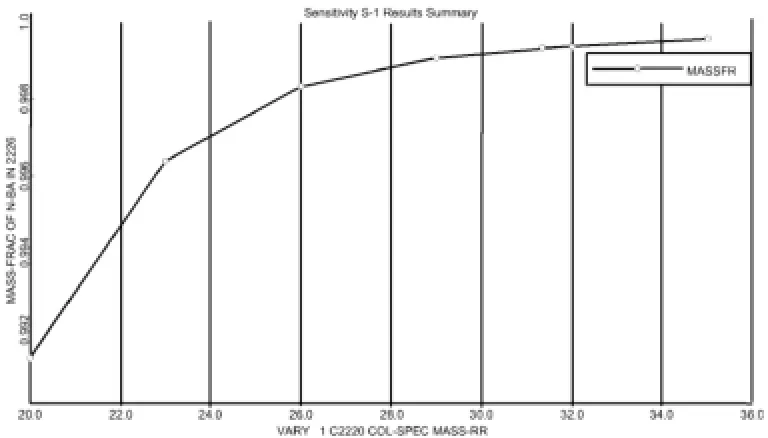

回流比對側線采出流股正丁醛含量的影響見圖4。

圖4 回流比對側線采出流股正丁醛含量的影響

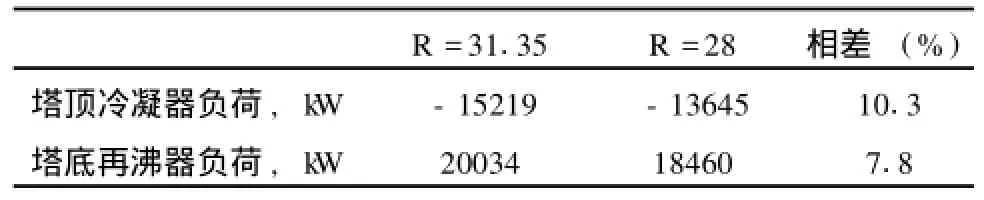

由圖4可以看出,隨著回流比的增加,正丁醛的含量也增加,當回流比增加到28時,正丁醛的含量超過0.999,實際取的回流比為31.35。表4為兩種回流比條件下,塔頂、塔底負荷的變化。

表4 回流比R=31.35和R=28下塔頂塔底負荷

由表4可以看出,降低回流比可以減少塔頂冷凝器和塔底再沸器的負荷。因此在滿足側線采出正丁醛的含量要求的基礎上,可以適當降低回流比,從而降低塔的負荷,節約操作成本。

4 結語

(1)通過NRTL物性方法對揚-巴丁辛醇裝置正丁醛精餾塔進行模擬計算,計算結果與設計值基本一致。

(2)通過靈敏度分析,確定最佳的進料和側線采出位置。

(3)在保證側線采出正丁醛含量的基礎上,可以適當降低回流比,以使精餾塔的負荷有下降的空間。

1 汪鎮安等.化工工藝設計手冊(上冊)[M].北京:化學工業出版社,2003.7.

Build up the simulation model of the butyraldehyde distillation column process in butyl and octanol unit by using Aspen-plus process simulation software and compare the simulation result with the design value. Determine the optimal operation parametrical condition by using the sensitivity analysis.

Simulation and Optimization of Butyraldehyde Distillation Column Process

Wang Hongjun,et al

(Nanjing Yangzi Petrolchem icalDesign Engineering Company,Nanjing210048)

butyraldehyde distillation column process simulation model

*王洪軍:助理工程師。2007年畢業于南京工業大學化學工程專業獲碩士學位。一直從事工程設計工作。聯系電話:(025) 57785888-3506。

(修改回稿2011-03-02)