Mg-3Sn-1Mn合金連續(xù)流變成形組織形成機(jī)理

趙占勇, 管仁國(guó), 黃紅乾, 曹富榮, 戴春光

(東北大學(xué) 材料與冶金學(xué)院,沈陽(yáng) 110004)

Mg-3Sn-1Mn合金連續(xù)流變成形組織形成機(jī)理

趙占勇, 管仁國(guó), 黃紅乾, 曹富榮, 戴春光

(東北大學(xué) 材料與冶金學(xué)院,沈陽(yáng) 110004)

利用連續(xù)流變成形實(shí)驗(yàn)機(jī)制備斷面為5 mm×50 mm的Mg-3Sn-1Mn鎂合金型材,研究輥靴型腔中的合金組織及其形成機(jī)理。結(jié)果表明:合金熔體首先在軋輥和靴子表面異質(zhì)形核。當(dāng)軋輥表面比較粗糙時(shí),合金在軋輥表面異質(zhì)形核能力較強(qiáng),利于枝晶的形成;在軋輥剪切/冷卻作用下,枝晶發(fā)生破碎形成自由晶,枝晶破碎主要由枝晶臂剪切斷裂機(jī)制和枝晶臂熔斷機(jī)制引起;自由晶在生長(zhǎng)過(guò)程中,由于合金熔體內(nèi)部的層流剪切作用,自由晶進(jìn)一步被破碎,晶粒周圍溶質(zhì)分布趨于均勻,其散熱擇優(yōu)方向也不明顯,沿各個(gè)方向生長(zhǎng)機(jī)會(huì)均等,晶粒以球狀晶或等軸晶形式長(zhǎng)大。

鎂合金;連續(xù)流變成形;半固態(tài);組織;機(jī)理

鎂合金具有比強(qiáng)度、比剛度高,阻尼減震性、切削加工性、導(dǎo)熱性、鑄造性能和電磁屏蔽能力強(qiáng)等優(yōu)點(diǎn)[1?3],在汽車、航空、3C、軍工等領(lǐng)域應(yīng)用量每年呈上升趨勢(shì),加之其資源豐富,鎂合金材料市場(chǎng)前景廣闊。由于鎂合金屬HCP結(jié)構(gòu),滑移系少,加工變形相對(duì)鋁合金困難,加之其易于氧化,給加工帶來(lái)難度,這成為限制其廣泛應(yīng)用的主要瓶頸之一[4?5]。

由于半固態(tài)成形技術(shù)比固態(tài)塑性成形技術(shù)具有易于成形的優(yōu)點(diǎn),并且半固態(tài)成形技術(shù)在獲得細(xì)晶組織、提高合金力學(xué)性能等方面具有優(yōu)勢(shì),所以,半固態(tài)成形技術(shù)受到國(guó)內(nèi)外高度重視[6?8]。半固態(tài)成形技術(shù)主要包括觸變成形與流變成形兩條路線。目前觸變成形技術(shù)相對(duì)流變成形技術(shù)應(yīng)用較廣,但是觸變成形技術(shù)包括半固態(tài)坯料的制備、坯料二次加熱和觸變成形3個(gè)環(huán)節(jié),成形過(guò)程相對(duì)流變成形復(fù)雜。開(kāi)發(fā)高效、節(jié)能的流變成形技術(shù)是目前材料成形領(lǐng)域高度重視的前沿技術(shù)。美國(guó)康乃爾大學(xué)提出了流變射鑄技術(shù)(Rheomolding process by a single screw,簡(jiǎn)稱 RPSS)[9],實(shí)現(xiàn)了漿料制備和流變成形的一體化,但該技術(shù)結(jié)構(gòu)復(fù)雜,未能獲得大范圍推廣;英國(guó)Brunel大學(xué)提出了雙螺旋機(jī)械攪拌式(Rheomolding process by two screws,簡(jiǎn)稱 RPTS)流變射鑄工藝[10],并且制備了優(yōu)良的半固態(tài)鎂合金漿料。國(guó)內(nèi)華中科技大學(xué)和北京有色金屬研究總院對(duì)該技術(shù)進(jìn)行了開(kāi)發(fā),將雙螺旋機(jī)械攪拌技術(shù)與擠壓技術(shù)相結(jié)合,成功制備了AZ91鎂合金試件,但該技術(shù)仍處在設(shè)備完善階段[11];美國(guó)麻省理工學(xué)院(MIT)提出了流變鑄造技術(shù)(Semi-solid rheocast process,簡(jiǎn)稱SSRTM)[12],該技術(shù)采用機(jī)械攪拌的方法制備半固態(tài)漿料,成本低,但是熔體容易受到污染;日本大阪工業(yè)大學(xué)將傾斜板制漿技術(shù)與軋制技術(shù)相結(jié)合,成功制備了鋁合金薄帶材[13?14]。國(guó)內(nèi)北京科技大學(xué)對(duì)鋼鐵材料的半固態(tài)流變軋制技術(shù)進(jìn)行了研究,獲得了具有重要指導(dǎo)價(jià)值的研究成果[15]。綜上所述,對(duì)流變成形技術(shù)的研究已經(jīng)獲得了大量成果,這些技術(shù)各具特色,推動(dòng)了流變成形技術(shù)的發(fā)展和應(yīng)用,但是工業(yè)化應(yīng)用推廣仍遇到許多技術(shù)困難,因此,開(kāi)發(fā)低成本、高效節(jié)能的連續(xù)流變成形技術(shù)對(duì)于推動(dòng)半固態(tài)成形技術(shù)的應(yīng)用具有重要意義。

東北大學(xué)在連續(xù)鑄擠基礎(chǔ)上提出了鎂合金連續(xù)流變成形技術(shù)[16],設(shè)計(jì)制造了連續(xù)流變成形實(shí)驗(yàn)機(jī),實(shí)現(xiàn)了鎂合金的連續(xù)流變成形。本文作者采用連續(xù)流變成形實(shí)驗(yàn)機(jī)進(jìn)行Mg-3Sn-1Mn合金型材的制備實(shí)驗(yàn),研究輥靴型腔中合金組織形成機(jī)理,為該技術(shù)的開(kāi)發(fā)與應(yīng)用提供指導(dǎo)。

1 實(shí)驗(yàn)

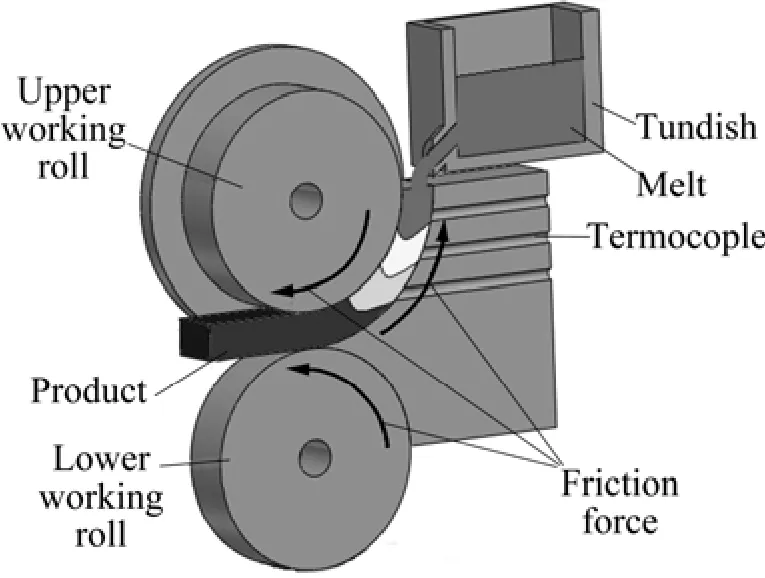

采用自行設(shè)計(jì)的連續(xù)流變成形實(shí)驗(yàn)機(jī),其基本原理如圖1所示。熔化后的合金熔體經(jīng)中間包澆到由轉(zhuǎn)動(dòng)的上軋輥和靜止的冷卻靴構(gòu)成的型腔內(nèi)。在上軋輥和冷卻靴的冷卻作用下,合金熔體逐漸凝固。凝固的熔體在上軋輥界面摩擦作用下,連續(xù)填充到型腔內(nèi)并向型腔出口運(yùn)動(dòng),熔體在向型腔出口運(yùn)動(dòng)過(guò)程中也受到冷卻靴的摩擦阻力作用,因此熔體內(nèi)部產(chǎn)生了流速差和切應(yīng)力,使枝晶組織不斷被剪切破碎,成為玫瑰晶或球形晶,形成優(yōu)良的半固態(tài)金屬漿料。在型腔出口位置上下軋輥對(duì)半固態(tài)漿料進(jìn)行軋制成形,實(shí)現(xiàn)了漿料制備與流變成形的一體化和連續(xù)化。

圖1 連續(xù)流變成形原理示意圖Fig.1 Schematic diagram of rheo-extrusion forming

實(shí)驗(yàn)所用材料為自行配置的Mg-3Sn-1Mn合金,其主要成分(質(zhì)量分?jǐn)?shù))為:Sn 3%,Mn 1%,Ca 0.5%,Si 0.1%,Cu 0.05%,Ni 0.01%,F(xiàn)e 0.01%,Mg余量。合金由純度為99.99%的錫錠、99.99%的鎂錠、鈣塊和錳劑等配置而成。使用自制功率為3 kW的電阻爐對(duì)鎂合金進(jìn)行熔煉。電阻爐升溫到400~500 ℃時(shí)通入氬氣,其壓力為1.515 MPa,流量為5 L/min,將爐內(nèi)空氣排空后,加入鎂錠,待其熔化后繼續(xù)升溫至700~730℃進(jìn)行保溫,將預(yù)熱干燥后的錫塊、鈣塊和錳劑用鋁箔包好后加入熔體中,升溫至750 ℃后保溫20 min,隨后用六氯乙烷除氣扒渣,以保證合金熔體的純凈度。最后進(jìn)行澆注,其實(shí)驗(yàn)工藝參數(shù)為:澆注溫度690~750℃,軋輥轉(zhuǎn)速0.052~0.087 m/s,冷卻水流量15 L/min。

為了研究輥靴表面與合金熔體之間的潤(rùn)濕性對(duì)合金凝固過(guò)程的影響,將同一溫度的合金液分別滴在粗糙度不同的軋輥表面,觀察其快速凝固后的組織,分析軋輥表面粗糙度對(duì)合金熔體形核的影響。晶粒度的測(cè)定參照GB/T4296—2004標(biāo)準(zhǔn),采用截距法測(cè)量晶粒平均直徑:

式中:d為晶粒平均直徑;LT為測(cè)量線總長(zhǎng)度;N為測(cè)量線穿過(guò)的晶粒個(gè)數(shù);n為放大倍數(shù)。分析不同澆注溫度及不同軋輥轉(zhuǎn)速對(duì)制品組織的影響。

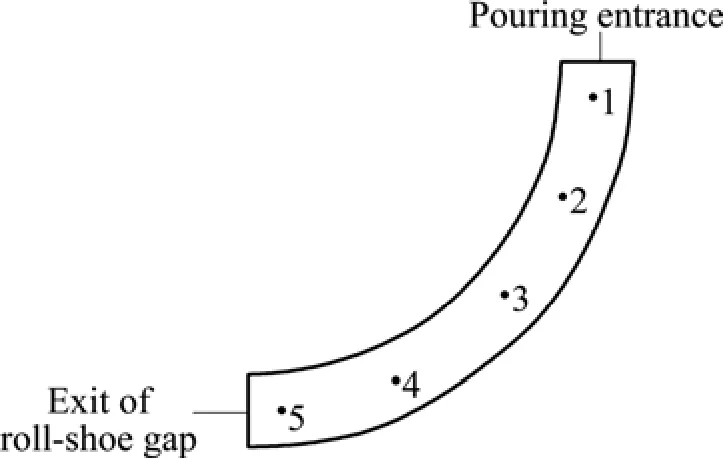

為了觀察合金組織在輥靴型腔中的演化過(guò)程,使設(shè)備在運(yùn)轉(zhuǎn)過(guò)程中突然停機(jī)并通水強(qiáng)冷卻,使型腔中的合金組織保留下來(lái),取出輥靴型腔中殘留的合金,對(duì)型腔中不同部位的合金進(jìn)行取樣,取樣位置如圖2中1、2、3、4、5所示。試樣經(jīng)機(jī)械拋光后進(jìn)行化學(xué)腐蝕,腐蝕液配比為:15 mL HCl+56 mL C2H5OH+47 mL H2O,隨后使用 OLYMPUS金相顯微鏡觀察其組織。

圖2 輥靴型腔中的取樣位置Fig.2 Specimen positions in roll-shoe gap

2 結(jié)果與分析

2.1 合金熔體的形核與凝固過(guò)程

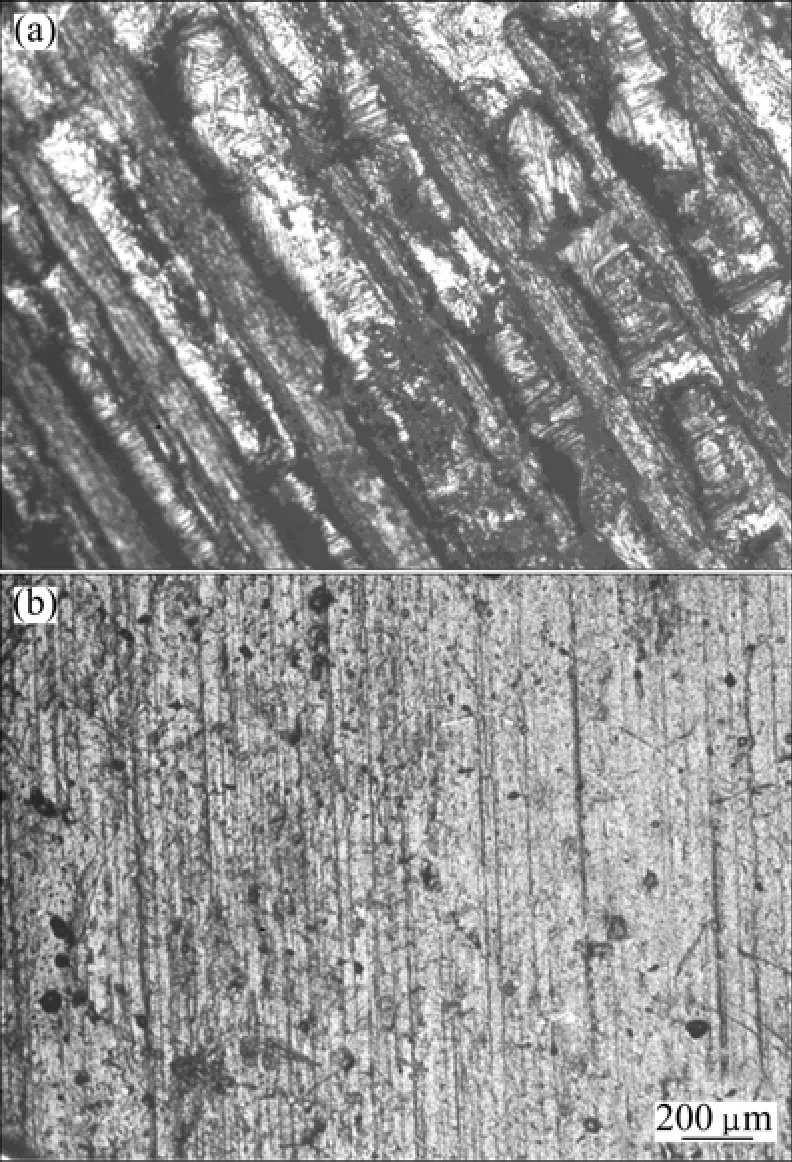

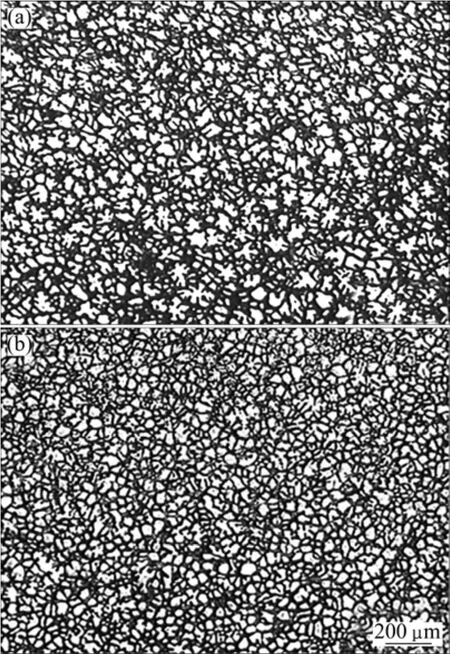

當(dāng)合金熔體溫度為715 ℃時(shí),分別將其滴在粗糙度不同的軋輥表面,如圖3(a)和(b)所示。合金的快速凝固組織如圖4所示。根據(jù)晶粒平均直徑的表達(dá)式(1)計(jì)算得到,光滑軋輥表面凝固組織的晶粒平均直徑為90 μm,粗糙軋輥表面凝固組織的晶粒平均直徑為66 μm。對(duì)比圖4(a)和(b)可發(fā)現(xiàn),合金在粗糙軋輥表面(見(jiàn)圖3(a))的凝固組織比在光滑軋輥表面的凝固組織細(xì)小,球形晶所占比例高,形核率較大。可見(jiàn),合金在粗糙軋輥表面的形核能力比在光滑軋輥表面的形核能力強(qiáng),利于形成枝晶。

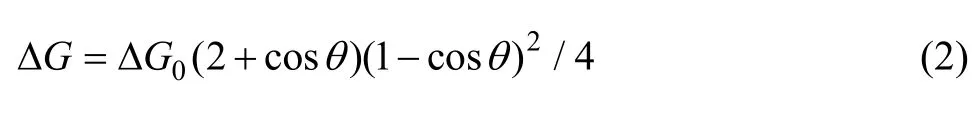

根據(jù)形核原理,熔體形核的主要阻力是晶核的表面能。采用連續(xù)流變成形技術(shù)制備Mg-3Sn-1Mn合金型材時(shí),合金熔體首先在軋輥與靴子表面異質(zhì)形核,使得表面能降低。異質(zhì)形核形核功為

式中:?G為異質(zhì)形核形核功;θ為潤(rùn)濕角;?G0為均勻形核形核功。

由式(2)可知:當(dāng)θ=0°時(shí),表示完全潤(rùn)濕,?G=0,不需要形核功就可以形核;當(dāng) θ=180°時(shí),?G=?G0,形核功最大;一般情況下,θ介于 0°與 180°之間,由式(2)可知,?G是θ在區(qū)間(0°,180°)上的單調(diào)增函數(shù),θ越小,?G越小,越容易形核。因此,輥靴表面與合金之間的潤(rùn)濕性能對(duì)凝固過(guò)程影響較大。當(dāng)軋輥表面比較光滑時(shí),合金與軋輥表面的潤(rùn)濕性相對(duì)較差,不利于合金在軋輥表面形核,其形核率較小,平均晶粒直徑相對(duì)較大,如圖4(a)所示;當(dāng)軋輥表面粗糙時(shí),合金與軋輥表面潤(rùn)濕性較好,利于合金在軋輥表面異質(zhì)形核,其形核率較高,平均晶粒直徑相對(duì)較小,如圖4(b)所示。

圖3 軋輥表面形貌Fig.3 Surface morphologies of roll: (a) Rough roll surface; (b)Smooth roll surface

圖4 鎂合金軋輥表面異質(zhì)形核組織Fig.4 Heterogeneous nucleation microstructures of magnesium alloy: (a) On smooth roll surface; (b) On rough roll surface

因此,實(shí)驗(yàn)時(shí)一定要保持軋輥表面有一定的粗糙度,將軋輥表面清理干凈,特別是避免油污及金屬氧化膜的存在。

2.2 自由晶形成機(jī)理

合金熔體進(jìn)入輥靴型腔后,在轉(zhuǎn)動(dòng)軋輥的界面摩擦作用下,熔體內(nèi)部產(chǎn)生較大的速度差,熔體層流速度從軋輥表面到靴子表面呈線性分布,離上軋輥越近,熔體層流速度越大,離上軋輥越遠(yuǎn),熔體層流速度越小,靠近靴子的熔體層流速度為零[17]。由于合金熔體層流速度不同,流體層之間存在剪切力使枝晶臂發(fā)生斷裂(見(jiàn)圖5(c)),即枝晶臂斷裂機(jī)制。斷裂的枝晶臂彌散分布在殘余的合金液中,可以自由移動(dòng),成為自由晶。

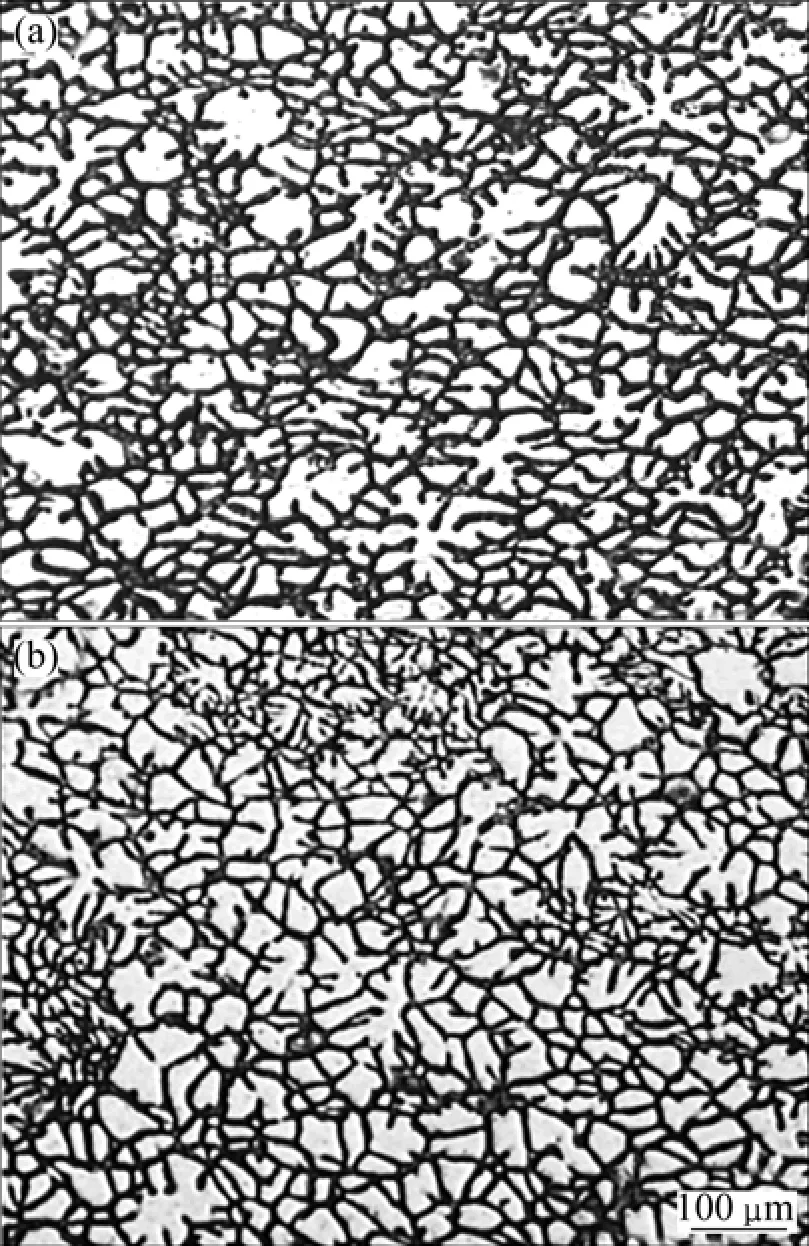

當(dāng)軋輥轉(zhuǎn)速為0.087 m/s時(shí),合金在690~750 ℃范圍內(nèi)進(jìn)行澆注,圖2中位置2的組織如圖5所示。從圖5可以看出,隨著澆注溫度降低,位置2的枝晶斷裂比較明顯,形成的自由晶較多,如圖5(a)所示;當(dāng)澆注溫度較高時(shí),合金內(nèi)枝晶發(fā)達(dá),二次枝晶臂細(xì)而密集,自由晶數(shù)量相對(duì)較少,如圖5(b)和(c)所示。

研究人員針對(duì)半固態(tài)合金黏度提出了許多表達(dá)半固態(tài)合金中剪切力的數(shù)學(xué)模型,在高固相率(固相率fs>0.6)時(shí)合金中剪切力可以用下式來(lái)表示:

式中;τij為切應(yīng)力;μ為黏度;U為空間坐標(biāo),其偏導(dǎo)數(shù)便是速度。

從式(3)可以看出,輥靴型腔中流體層之間的剪切力 τij與合金黏度 μ和流體層之間的速度變化率成正比,增大合金的固相率或流體層之間的速度變化率,可以有效增加流體層之間的剪切力。合金在 690~750℃范圍內(nèi)進(jìn)行澆注時(shí),隨著澆注溫度的降低,輥靴型腔中合金熔體的固相率增加,合金受剪切作用增強(qiáng),枝晶破碎效果明顯,自由晶數(shù)量增加,如圖5所示。

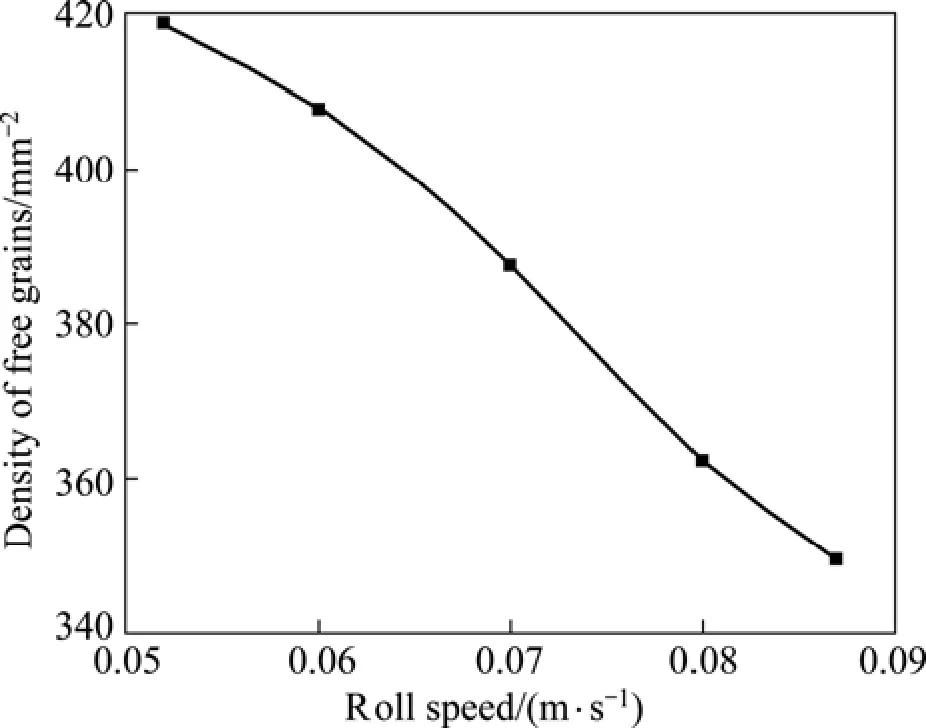

當(dāng)澆注溫度為 690 ℃,軋輥轉(zhuǎn)速在 0.052~0.087 m/s范圍內(nèi),位置2的組織如圖6所示,不同軋輥轉(zhuǎn)速下位置2的自由晶密度如圖7所示。從圖7可以看出,隨著軋輥轉(zhuǎn)速增加,自由晶密度減少,主要是由于合金在輥靴型腔中受剪切時(shí)間較短,枝晶破碎不充分。隨著軋輥轉(zhuǎn)速減小,合金在輥靴型腔中受剪切時(shí)間增加,枝晶破碎明顯,自由晶數(shù)量增多。當(dāng)澆注溫度為690 ℃、軋輥轉(zhuǎn)速為0.052 m/s時(shí),此位置的自由晶數(shù)量較多,如圖6(a)所示。

圖5 不同澆注溫度下位置2的鎂合金組織Fig.5 Microstructures of magnesium alloy in position 2 at different pouring temperatures: (a) 690 ℃; (b) 715 ℃;(c) 730 ℃

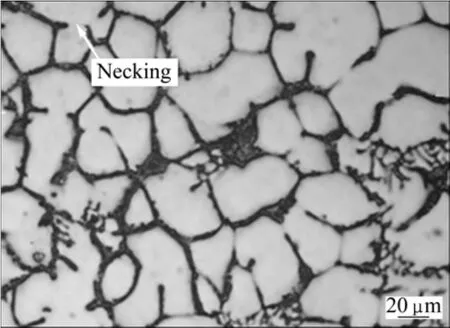

當(dāng)軋輥轉(zhuǎn)速為0.052 m/s、澆注溫度為690 ℃時(shí),位置2存在枝晶頸縮組織,如圖8所示。從圖8可以看出,枝晶破碎形成自由晶還與另一種機(jī)制有關(guān),即枝晶臂熔斷機(jī)制。在上軋輥界面摩擦作用下,輥靴型腔中合金溶質(zhì)擴(kuò)散較快,減小了結(jié)晶前沿的成分過(guò)冷區(qū)域,利于枝晶快速生長(zhǎng),枝晶在生長(zhǎng)過(guò)程中根部溶質(zhì)難以擴(kuò)散而產(chǎn)生富集,使該處熔點(diǎn)降低,加上結(jié)晶潛熱的作用使枝晶根部發(fā)生熔斷,形成游離的新晶粒,如圖8所示。

圖6 軋輥轉(zhuǎn)速不同時(shí)位置2的鎂合金組織Fig.6 Microstructures of magnesium alloy in position 2 at different roll speeds: (a) 0.052 m/s; (b) 0.087 m/s

圖7 不同軋輥轉(zhuǎn)速下位置2自由晶密度Fig.7 Density of free grains in position 2 at different roll speeds

2.3 自由晶球化機(jī)理

圖8 枝晶頸縮組織Fig.8 Microstructure of dendrite necking and breaking

在轉(zhuǎn)動(dòng)軋輥的界面摩擦作用下,型腔中熔體內(nèi)部存在較強(qiáng)的層流剪切力,因此,自由晶在生長(zhǎng)過(guò)程中,二次枝晶臂從母晶上進(jìn)一步發(fā)生脫落,枝晶發(fā)生進(jìn)一步的破碎,晶粒周圍溶質(zhì)的分布趨于均勻。同時(shí),晶粒會(huì)發(fā)生旋轉(zhuǎn)運(yùn)動(dòng),使其散熱擇優(yōu)方向不明顯,晶粒沿各個(gè)方向生長(zhǎng)的機(jī)會(huì)基本均等,晶粒優(yōu)先以等軸晶方式生長(zhǎng)。根據(jù) SPHENCER等[18]提出的理論,等軸晶經(jīng)過(guò)“磨圓”逐漸趨于球形或橢球形。

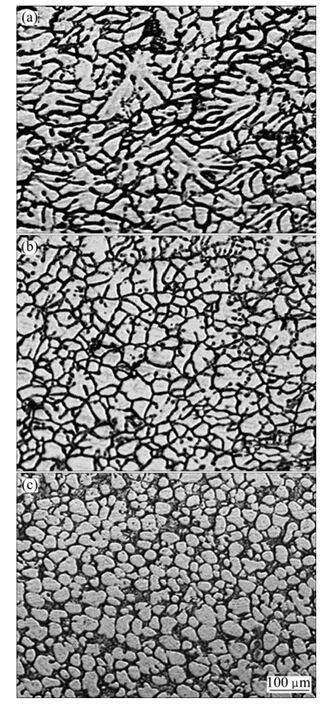

當(dāng)澆注溫度為690 ℃、軋輥轉(zhuǎn)速為0.052 m/s時(shí),實(shí)驗(yàn)中途停機(jī)取出輥靴型腔中的合金,按圖2進(jìn)行取樣,分析其組織演化過(guò)程,如圖9所示。從圖9(a)可以看出,型腔入口位置合金組織以枝晶為主。這主要是由于此位置合金液相率較高,熔體內(nèi)部剪切力較小且剪切作用時(shí)間較短,枝晶破碎不充分。隨著合金在輥靴型腔中下移,其固相率增加,軋輥對(duì)半固態(tài)漿料的剪切作用加強(qiáng),使枝晶不斷被破碎磨圓,玫瑰晶和球形晶增多,如圖9(b)所示。型腔中的合金在向型腔出口移動(dòng)的同時(shí),其組織進(jìn)一步球化,因此,在型腔出口合金內(nèi)部以球形晶為主,如圖9(c)所示。

3 結(jié)論

1) 合金熔體首先在軋輥和靴子表面異質(zhì)形核,當(dāng)軋輥表面比較粗糙時(shí),合金在軋輥表面異質(zhì)形核能力較強(qiáng),利于枝晶的形成。

2) 枝晶在軋輥的剪切/冷卻作用下發(fā)生破碎,形成自由晶,這種破碎主要是由兩種作用機(jī)制引起,即枝晶臂剪切斷裂機(jī)制和枝晶臂熔斷機(jī)制。

3) 自由晶在生長(zhǎng)過(guò)程中,由于軋輥對(duì)合金熔體的剪切作用,晶粒進(jìn)一步破碎,晶粒周圍溶質(zhì)分布比較均勻,同時(shí),晶粒會(huì)發(fā)生旋轉(zhuǎn)運(yùn)動(dòng),使其散熱擇優(yōu)方向不明顯,晶粒沿各個(gè)方向生長(zhǎng)機(jī)會(huì)均等,晶粒以球狀晶或等軸晶形式長(zhǎng)大。

圖9 鎂合金在輥靴型腔中的組織演化Fig.9 Microstructure evolution of magnesium alloy in rollshoe gap: (a) In position 1; (b) In position 3; (c) In position 5

REFERENCES

[1] YAMASHITA A, HORITA Z, LANGDON T G. Improving the mechanical properties of magnesium and a magnesium alloy through severe plastic deformation[J]. Mater Sci Eng A, 2001,300(1/2): 142?147.

[2] BUSSIBA A, BEN ARTZY A, SHTECHMAN A, IFERGAN S,KUPIEC M. Grain refinement of AZ31 and ZK60 Mg alloys-towards superplasticity studies[J]. Mater Sci Eng A, 2001,302(1): 56?62.

[3] COLLEEN J B, MARK A G. Current wrought magnesium alloys strengths and weaknesses[J]. JOM, 2005, 57(5): 46?49.

[4] 王渠東, 丁文江. 鎂合金及其成形技術(shù)的國(guó)內(nèi)外動(dòng)態(tài)與發(fā)展[J]. 世界科技研究與發(fā)展, 2004, 26(3): 39?46.WANG Qu-dong, DING Wen-jiang. Trends and development of magnesium alloy and their forming technology[J]. World Sci-tech R & D, 2004, 26(3): 39?46.

[5] CHINO Y, KOBATA M, IWASAKI H, MABUCHI M. An investigation of compressive deformation behavior for AZ91 Mg alloy containing a small volume of liquid[J]. Acta Materialia,2003, 51: 3309?3318.

[6] KIRKWOOD D H. Semisolid metal processing[J]. International Materials Reviews, 1994, 39: 173?178.

[7] 毛衛(wèi)民. 半固態(tài)金屬流變鑄造技術(shù)的研究進(jìn)展[J]. 特種鑄造及有色合金, 2010, 30(1): 24?35.MAO Wei-min. Progress in semi-solid metal rheocasting technologies[J]. Special Casting & Nonferrous Alloys, 2010,30(1): 24?35.

[8] 謝水生. 金屬半固態(tài)加工技術(shù)的發(fā)展及應(yīng)用[J]. 特種鑄造及有色合金, 2007(S1): 20?28.XIE Shui-sheng. Development and application of semi-solid metal processing technology[J]. Special Casting & Nonferrous Alloys, 2007(S1): 20?28.

[9] MIDSON S P. Rheocasting processes for semi-solid casting of aluminum alloys[J]. Die Casting Engineer, 2006, 50(1): 48?51.

[10] JI S, FAN Z, BEVIS M J. Semi-solid processing of engineering alloys by a twin-screw rheomolding process[J]. Mater Sci Eng A,2001, 299: 210?217.

[11] 李東南, 吳和保, 吳樹(shù)森, 羅吉榮. 半固態(tài) AZ91D 鎂合金組織與性能研究[J]. 中國(guó)機(jī)械工程, 2006, 17(13): 1421?1425.LI Dong-nan, WU He-bao, WU Shu-sen, LUO Ji-rong. Study on microstructure and property of semi-solid magnesium alloy AZ91D[J]. China Mechanical Engineering, 2006, 17(13):1421?1425.

[12] MARTINEZ R A, FLEMINGS M C. Evolution of particle morphology in semisolid processing[J]. Metallurgical and Materials Transactions A, 2005, 36(8): 2205?2210.

[13] HAGA T, KAPRANOS P. Simple rheocasting processes[J].Journal of Materials Processing Technology, 2002, 130/131:594?598.

[14] HAGA T, TKAHASHI K, IKAWAAND M, WATARI H. Twin roll casting of aluminum alloy strips[J]. Journal of Materials Processing Technology, 2004, 153/154: 42?47.

[15] 毛衛(wèi)民, 趙愛(ài)民, 云 東, 張樂(lè)平, 康永林, 鐘雪友.1Cr18Ni9Ti不銹鋼半固態(tài)漿料的制備和軋制[J]. 金屬學(xué)報(bào),2003, 39(10): 1071?1075.MAO Wei-min, ZHAO Ai-min, YUN Dong, ZHANG Le-ping,KANG Yong-lin, ZHONG Xue-you. Semi-solid slurry preparation and rolling of 1Cr18Ni9Ti stainless steel[J]. Acta Metallurgica Sinica, 2003, 39(10): 1071?1075.

[16] 溫景林, 管仁國(guó), 劉相華. A2017半固態(tài)合金的半固態(tài)擴(kuò)展成形[J]. 材料研究學(xué)報(bào), 2003, 17(1): 55?61.WEN Jing-lin, GUAN Ren-guo, LIU Xiang-hua. Manufacturing semisolid A2017 alloy by SCR process and semisolid extending forming[J]. Chinese Journal of Materials Research, 2003, 17(1):55?61.

[17] 管仁國(guó), 趙占勇, 陳禮清, 王付興. AZ31鎂合金型材連續(xù)流變擠壓成形過(guò)程的數(shù)值模擬[J]. 中國(guó)有色金屬學(xué)報(bào), 2010, 20(5):924?929.GUAN Ren-guo, ZHAO Zhan-yong, CHEN Li-qing, WANG Fu-xing. Numerical simulation of continuous rheo-extrusion process of AZ31 alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(5): 924?929.

[18] SPHENCER D B, MEHRABIAN R, FLEMINGS M C.Rheological behavior of Sn-15pct Pb in the crystallization range [J].Metallurgical Transactions, 1972, 3(7): 1925?1932.

Microstructure formation mechanism of Mg-3Sn-1Mn alloy during continuous rheo-forming process

ZHAO Zhan-yong, GUAN Ren-guo, HUANG Hong-qian, CAO Fu-rong, DAI Chun-guang

(School of Materials and Metallurgy, Northeastern University, Shenyang 110004, China)

Mg-3Sn-1Mn alloy profiles with cross-section size of 5 mm×50 mm were prepared by the continuous rheo-forming process, and the microstructures and formation mechanisms of the alloy in the roll-shoe gap were investigated. The results show that the heterogeneous nucleation of the alloy occurs firstly on the surface of roll-shoe.When the roll surface is rough, the heterogeneous nucleation capability of the alloy is stronger on the roll surface, which is favorable to the formation of dendrites. The dendrites are broken up to form free grains under the action of cooling/shearing of the roll. The dendrite fragmentation is caused by the shearing fracture mechanism of dendritic arms and the blowing-out mechanism of dendritic arms. During the growing process of free grains, because of laminar shearing caused by the roll, the free grains are broken up further, the solute distribution around free grains is homogenous, the preferred orientation of heat dissipation is not obvious, the growing chances of grains are equal in all directions, and the grains grow in golobular or equiaxed form.

magnesium alloy; continuous rheo-forming; semisolid; microstructure; mechanism

TG 111.4; TG 244.1

A

1004-0609(2011)09-2043-06

國(guó)家自然科學(xué)基金重點(diǎn)和面上資助項(xiàng)目(51034002, 50974038); 中央高校基本科研業(yè)務(wù)費(fèi)資助項(xiàng)目(N090502003)

2010-09-15;

2010-12-27

管仁國(guó), 教授, 博士; 電話: 024-83686459; E-mail: guanrg@smm.neu.edu.cn

(編輯 何學(xué)鋒)