AZ31B鎂合金板材快速氣壓脹形行為

王 剛, 王建瓏, 張拓達, 張治朋

(哈爾濱工業大學(威海) 材料科學與工程學院,威海 264209)

AZ31B鎂合金板材快速氣壓脹形行為

王 剛, 王建瓏, 張拓達, 張治朋

(哈爾濱工業大學(威海) 材料科學與工程學院,威海 264209)

對板厚1.0 mm的細晶AZ31B鎂合金板材進行快速氣壓脹形研究,在300~400 ℃的溫度范圍內進行了各種氣壓下300 s的快速氣壓脹形試驗,研究溫度和氣壓對AZ31B板材快速氣壓脹形能力的影響。結果表明:在不同溫度下,脹形高度均隨著氣壓的升高而增大,但氣壓升高到一定程度時,脹形時間不到300 s即產生破裂;脹形高度在脹形溫度400 ℃時出現峰值為45 mm。在400 ℃和0.6 MPa條件下,脹形5 min時相對脹形高度達到1.13。脹形件壁厚分布不均勻,溫度越高,壁厚分布不均勻度越高。最后,研究了不同溫度下快速氣壓脹形時脹形件微觀組織的演變規律。

AZ31B鎂合金板;快速氣壓脹形;壁厚分布;組織演變

輕量化是航空、航天、汽車等領域的發展趨勢,鎂合金必將大量代替鋁合金及其它材料,隨著鎂合金板材軋制、板材熱加工技術以及變形鎂合金的發展,使鎂合金殼形件和管形件大量應用成為可能。但鎂合金板材在室溫下塑性差,難以進行塑性成形,因此,鎂合金板殼件熱加工已經成為塑性加工界的熱點。AZ31是應用最廣的變形鎂合金,國外 PANICKER等[1]研究了超塑性 AZ31鎂合金板材的微觀組織演變和晶界滑移, KAYA等[2]開發了AZ31鎂合金的非等溫深沖工藝。TSAI等[3]試驗用鎂合金板材熱沖壓加工筆記本外殼,CESCHINI等[4]研究了雙輥鑄軋的AZ31鎂合金板材的超塑性;國內CHENG等[5]、REN等[6]、張凱鋒等[7]和WANG等[8]也在鎂合金板材熱拉深和超塑成形理論研究方面做了大量的研究工作。

快速氣壓脹形技術是近10年來發展起來的技術,使氣壓脹形技術用于大批量生產成為可能。目前,對鋁合金的快速氣壓脹形研究較多,通用汽車公司開發了快速氣壓脹形專用的鋁合金 AA5083,并且美國通用汽車、日本本田汽車公司均已采用快速氣壓脹形技術生產了汽車覆蓋件產品[9?10];對鎂合金快速氣壓脹形的研究相對較少,CARTER等[11]對AZ31鎂合金的快速氣壓脹形性以及應用進行了研究。SUN等[12]研究了氣壓加載曲線對 AZ31B鎂合金快速氣壓脹形的影響,并研究了5.1 μm的細晶AZ31鎂合金板材的快速氣壓脹形盒形件,LIU和WU[13]研究了AZ31B鎂合金管材的金屬熱態氣壓脹形技術,張曉蕾[14]、李海蓮和王剛[15]分別研究了AZ80和ZK60鎂合金板材的快速氣壓脹形相關塑性變形規律。

本文作者研究等通道擠壓?軋制 AZ31鎂合金板材的快速氣壓脹形工藝基礎,分析溫度和氣壓對脹形高度的影響, 探索對AZ31鎂合金進行快速氣壓脹形試驗最適合的溫度和氣壓,為該技術的廣泛應用提供理論基礎。

1 實驗

試驗所用材料為AZ31鎂合金,經過等通道轉角擠壓后通過冷軋成1.0 mm 厚的薄板,晶粒尺寸為3.0 μm。合金成分(質量分數)為 3.19%Al、0.334%Mn、0.81%Zn、0.005%Fe、0.02%Si、0.01%Be和 0.005% Cu,其余為Mg。試驗前用剪板機將板料裁成140 mm×140 mm 大小。試驗所用凹模尺寸如下:內徑80 mm,高度60 mm,凹橫入口圓角半徑5mm。

將AZ31鎂合金板材放入凹模和進氣板之間,然后將整套裝置放入高溫電阻爐中,并加熱到一定溫度。用 WE600液壓萬能壓力機將板材與模具壓緊密封,由氬氣鋼瓶通入一定壓力的氬氣,使板料在一定溫度和氣壓下脹形300 s或不足300 s時到脹破為止。脹形結束后,把脹形件取出,進行后續工作。對板厚1.0 mm的AZ31鎂合金板材進行快速氣壓脹形試驗,本試驗選用的試驗溫度區間為 300~400 ℃,氣體壓力為0.5~1.4 MPa。

脹形后制備金相試樣,用ZJP?200型金相顯微鏡觀察顯微組織,從而分析材料的微觀組織演變規律,脹形件取件位置分別為頂部、邊部以及頂部與邊部的中間位置。浸蝕劑配方為:1.5 g苦味酸+10 mL冰醋酸(35%)+25 mL無水乙醇+10 mL去離子水。

2 結果與分析

2.1 脹形高度

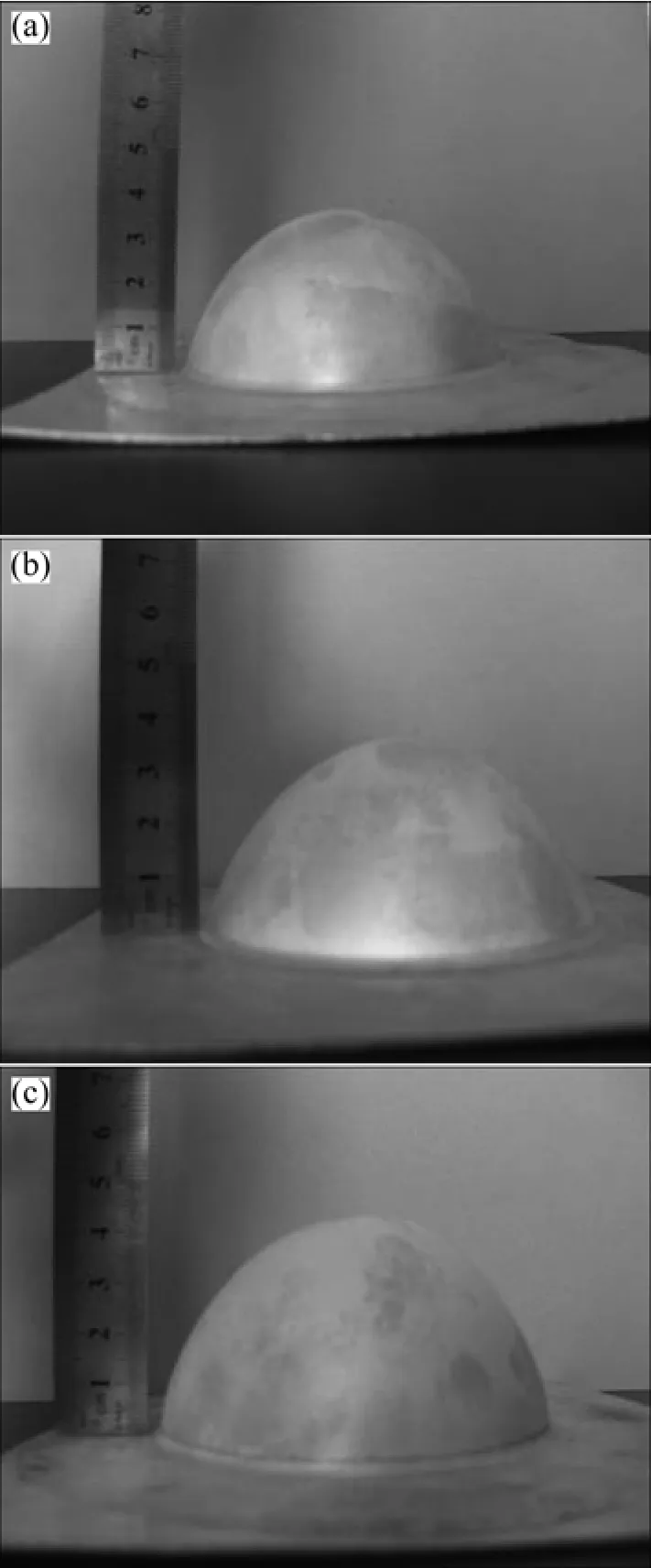

脹形結束后,用高度尺測量脹形件的高度,精確度為0.02 mm,為保證高度測量的精確性,在相互垂直的兩個方向分別測量,然后取其平均值作為脹形高度數據。用脹形高度與半徑的比值(高徑比H/r)來表征脹形性能的好壞。脹形件照片見圖1。

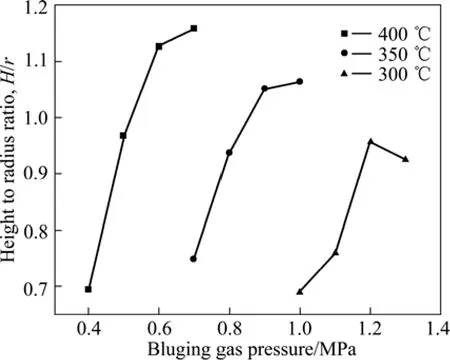

以脹形氣壓為橫坐標,脹形高度為縱坐標繪制脹形氣壓對脹形高度曲線,每條曲線上最后一個點的數據為脹形時間不到300 s即破裂的脹形件的脹形高度,見圖2。

圖1 不同條件下快速氣壓脹形的半球件照片Fig. 1 Photos of quick gas blow formed hemisphere part under different conditions: (a) At 300 ℃ and 1.2 MPa; (b) At 350 ℃ and 0.8 MPa; (c) At 400 ℃ and 0.6 MPa

圖2 溫度和氣壓對脹形高度的影響Fig.2 Influence of temperature and gas pressure on bulge height

在不同溫度下,在300 s的時間內,脹形高度均隨著氣壓的升高而增大,但氣壓升高到一定程度時,脹形時間不到300 s即產生破裂,因為過大的氣壓會使變形過程中的金屬流變過快,從而導致爆裂;另一方面,氣壓過大使應變速率很大,再結晶來不及進行,無法通過細化晶粒來提高塑性。由圖2可見,雖然脹形時間不到300 s即發生破裂,但脹形高度并未產生多大變化,所以有可能采用較高的氣壓,在更短的時間內成形。隨著成形溫度的升高,快速脹形所需氣壓變小,而脹形高度在脹形溫度400 ℃時出現峰值。這是由于在400 ℃時,AZ31的滑移系增多,同時發生動態再結晶,使晶粒變得細小。由圖2看出,在400 ℃和0.6 MPa條件下,脹形高度最大,達到45.04 mm,高徑比為H/r=1.126。而在300 ℃和1.0 MPa條件下,脹形高度只有27.56 mm,高徑比僅為0.68。

綜合來看,對于1.0 mm厚的AZ31鎂合金板材,在400 ℃和0.6 MPa條件下的脹形高度最大,材料的塑性變形能力最強。

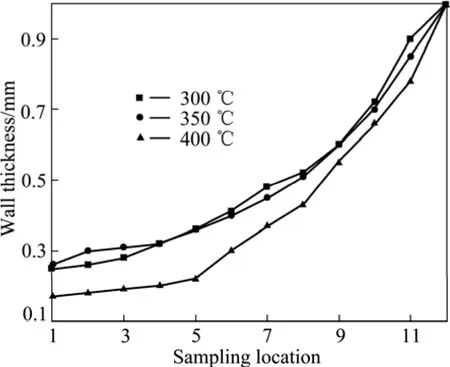

2.2 壁厚分布規律

快速氣壓脹形過程是一個板材體積不變,而面積發生改變的變形過程。隨脹形高度的增加,脹形件逐漸變薄,成形后零件會發生厚度減薄不均勻的現象,脹形后板材的厚度越小表示變形量越大。圖3所示為脹形件的線切割的截面圖。測量前在脹形件上距中心點水平等距取不同部位的點,本試驗相鄰點之間的水平距離為4 mm,共取12個點,其中第1點是半球頂點。測量厚度所用的工具是百分表,精確度為 0.01 mm。根據測得的數據繪制厚度分布曲線如圖4所示。

由圖4可知,隨脹形件高度增加,脹形件厚度減小,脹形件頂端為最薄處,厚度減薄到0.3 mm以下,此處變形量最大。隨溫度升高,壁厚分布不均勻性增加。當溫度為300 ℃時,板料脹形完畢后各處壁厚的差異明顯比350和400 ℃條件下的壁厚差要小;而板料在400 ℃條件下進行變形時,半球件頂部厚度分布較為均勻,因為,在一定溫度下,材料的應變速率敏感性指數m隨溫度升高而增大, 有助于提高成形性能。

圖3 脹形件截面照片Fig.3 Section photograph of hemisphere part

圖4 脹形件厚度分布曲線Fig.4 Thickness distribution curve of hemisphere part

2.3 組織演變

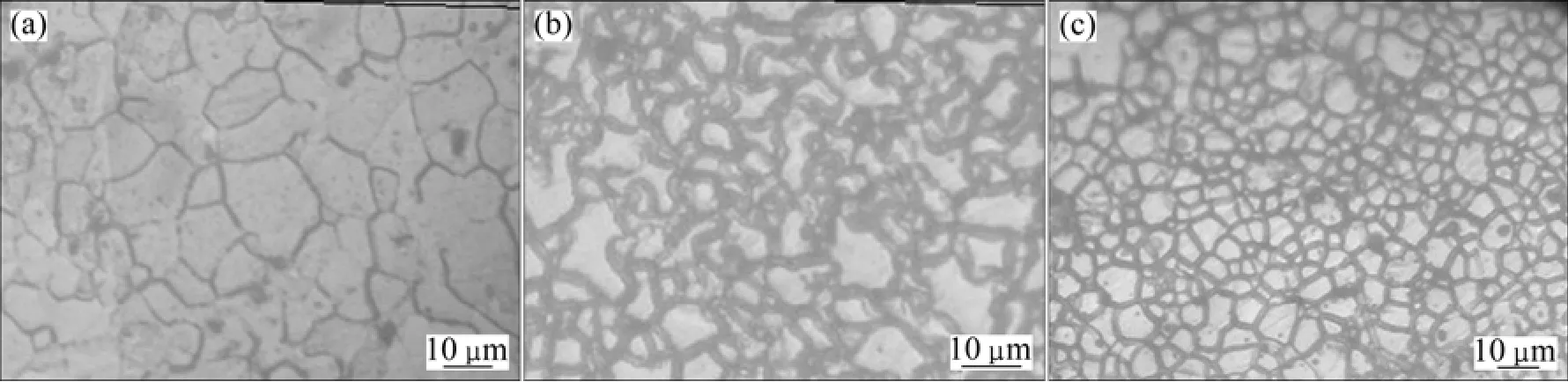

利用金相顯微鏡觀察組織,所得的金相照片如圖5~7所示。

由圖5可看出,在300 ℃和1.2 MPa條件下脹形時,脹形件頂端的晶粒尺寸非常細小,平均晶粒尺寸僅4.5μm左右,且晶粒為均勻等軸晶。這是因為頂部的變形量較大,變形能釋放誘發動態再結晶,使晶粒均勻細小。中間位置的晶粒比頂部的略大,平均晶粒尺寸為5.8 μm左右,大部分都是細小的晶粒;另外,一些較大的晶粒的存在表明動態再結晶進行得不徹底,細小的晶粒是動態再結晶產生的,這個位置的動態再結晶剛開始進行。邊部位置是只加熱不變形位置,晶粒較大,平均晶粒尺寸為20 μm左右,這是由于溫度升高,晶粒開始長大造成的。

圖5 在300 ℃和1.2 MPa條件下不同位置的顯微組織Fig.5 Microstructures at different positions under condition of 300 ℃ and 1.2 MPa: (a) Flange, thinning rate 0%; (b) Middle,thinning rate 33.8%; (c) Dome, thinning rate 73.6%

圖6 在350 ℃和0.8 MPa條件下不同位置的顯微組織Fig.6 Microstructures at different positions under condition of 350 ℃ and 0.8 MPa: (a) Flange, thinning rate 0%; (b) Middle,thinning rate 34%; (c) Dome, thinning rate 73.7%

圖7 在400 ℃和0.6 MPa條件下不同位置的顯微組織Fig.7 Microstructures at different positions under condition of 400 ℃ and 0.6MPa: (a) Flange, thinning rate 0%; (b) Middle,thinning rate 35.4%; (c) Dome, thinning rate 77.6%

如圖6和7所示,在350 ℃和0.8 MPa及400 ℃和0.6 MPa條件下脹形時,脹形件的微觀組織演變規律與圖5所示的類似,只是平均晶粒尺寸較大。這是因為在較高的脹形溫度下脹形,晶粒長大較快,導致晶粒細化趨勢小于晶粒長大趨勢。

由圖7可以看出,雖然晶粒演變規律與較低溫度下的演變規律類似,但脹形件各個位置的平均晶粒尺寸相差不大,均在 10~15 μm 左右,較原始晶粒(3.0 μm)長大較多,尤其頂部晶粒長大較明顯。 因為與在300℃和350 ℃脹形相比,在400 ℃脹形時的變形程度增大有限,因此,在高溫的作用下晶粒更容易長大。

3 結論

1) 對板厚1.0 mm的AZ31鎂合金板材進行300 s的快速氣壓脹形試驗時,脹形高度的大小由溫度和氣壓共同決定;在同一溫度下,隨著脹形氣壓的增大,脹形高度增加;氣壓增加到一定程度后在不到 300 s的時間內破裂。

2) 隨著溫度的升高,脹形高度增大,在400 ℃和0.6 MPa條件下,脹形高度最大,達到45.04 mm,高徑比為H/r=1.126,說明所用AZ31B鎂合金板材在400℃塑性最好。

3) 所有脹形件都是隨著脹形高度的增大而壁厚不均勻程度增大, 脹形件的頂端處厚度最小。在300℃和1.2 MPa條件下,脹形件頂端的厚度僅為0.264 mm,厚度減薄率達到73.6%;

REFERENCES

[1] PANICKER R, CHOKSHI A H, MISHRA R K, VERMA R,KRAJEWSKIP E. Microstructural evolution and grain boundary sliding in a superplastic magnesium AZ31 alloy[J]. Acta Materialia, 2009, 57(13): 3683?3693.

[2] KAYA S, SPAMPINATO G, ALTAN T. An experimental study on nonisothermal deep drawing process using aluminum and magnesium alloys[J]. Journal of Manufacturing Science and Engineering, 2008, 130(6): 061001?061011.

[3] TSAI H K, LIAO C C, CHEN F K. Die design for stamping a notebook case with magnesium alloy sheets[J]. Journal of Materials Processing Technology, 2008, 201(1/3): 247?251.

[4] CESCHINI L, EL M M, MORRI A, SAMBOGNA G,SPIGARELLI S. Superplastic deformation of twin roll cast AZ31 magnesium alloy[J]. Materials Science Forum, 2009,604/605: 267?277.

[5] CHENG Y Q, CHEN Z H, XIA W J. Drawability of AZ31 magnesium alloy sheet produced by equal channel angular rolling at room temperature[J]. Materials Characterization, 2007,58(7): 617?622.

[6] REN L M, ZHANG S H, PALUMBO G, TRICARICO L. Warm deep drawing of magnesium alloy sheets—Formability and process conditions[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2008, 222(11): 1347?1354.

[7] 張凱鋒, 尹德良, 王國峰, 韓文波. 熱軋 AZ31鎂合金超塑變形中的微觀組織演變及斷裂行為[J]. 航空材料學報, 2005(1):34?37.ZHANG Kai-feng, YIN De-liang, WANG Guo-feng, HAN Wen-bo. Microstructure evolution and fracture behavior in superplastic deformation of hot-rolled AZ31 Mg alloy[J]. Journal of Aeronautical Materials, 2005(1): 34?37.

[8] WANG L Y, SONG M J, LIU R C. Superplasticity and superplastic instability of AZ31B magnesium alloy sheet[J].Transaction of Nonferrous Metals Society of China, 2006, 16(2):327?332.

[9] KRAJEWSKI P, SCHROTH J. Overview of quick plastic forming technology [J]. Materials Science Forum, 2007, 551/552:3?12.

[10] SAITO K, WATANABE J, YOKOYAMA O, NAKAO K.Application technology of aluminum blow forming for automotive closure panel[C]//Proceedings of the 6th EUROSPF Conference. Carcassonne, France, 2008, 6.

[11] CARTER J, KRAJEWSKI P, VERMA R. The hot blow forming of AZ31 Mg sheet:Formability assessment and application development [J]. JOM, 2008, 60(11): 77?81.

[12] SUN P H, WU H Y, TSAI H H, HUANG C C, TZOU M D.Effect of pressurization profile on the deformation characteristics of fine-grained AZ31B Mg alloy sheet during gas blow forming[J]. Journal of Materials Processing Technology, 2010, 210(12):1673?1679.

[13] LIU Y, WU X. A Microstructure study on an AZ31 magnesium alloy tube after hot metal gas forming process[J]. Journal of Materials Engineering and Performance, 2007, 16(3): 354?359.

[14] 張曉蕾. AZ80鎂合金板材氣壓脹形工藝基礎研究[D]. 哈爾濱:哈爾濱工業大學, 2009.ZHANG Xiao-lei. Research on gas blow forming for AZ80 magnesium alloy sheet [D]. Harbin: Harbin Institute of Technology, 2009.

[15] 李海連, 王 剛. ZK60鎂合金板材快速氣壓脹形研究[J]. 材料科學與技術, 2010, 18(增刊1): 124?128.LI Hai-lian, WANG Gang. Research on quick blow forming of ZK60 magnesium alloy sheet [J]. Material Science and Technology, 2010, 18(Suppl 1): 124?128.

Quick gas blow forming behavior of AZ31B magnesium alloy sheet

WANG Gang, WANG Jian-long, ZHANG Tuo-da, ZHANG Zhi-peng

(College of Materials Science and Engineering, Harbin Institute of Technology at Weihai, Weihai 264209, China)

QGBF behavior for AZ31B magnesium alloy sheet with 1.0 mm thick was studied. Half-sphere free gas bulging tests were performed at 300?400 ℃ for 300 s duration to study the effects of temperature and gas pressure on QGBF properties of AZ31B sheet. The results show that the bulging height increases with the gas pressure increasing at different temperatures, however, the bulging parts crack within 300 s when the forming temperature exceeds the threshold.And the bulging height exists peak value at 400 ℃ reaches 45 mm and the highest specific height can reach 1.13 under the condition of 400 ℃ and 0.6 MPa for 5 min duration. The thickness distribution of bulging parts is uniform, and the higher the temperature, the larger the unevenness of thickness distribution. Furthermore, the microstructure revolution in the quick gas blowing process was discussed by observing the microstructure at different temperatures.

AZ31B magnesium alloy sheet; quick gas blow forming; thickness distribution; microstructure evolution

TG146. 22

A

1004-0609(2011)09-2023-05

國家自然科學基金面上項目(50775052)

2010-08-25;

2011-03-07

王 剛,副教授,博士;電話:0631-5687324;E-mail:wg@hitwh.edu.cn

(編輯 何學鋒)