煉油廢水回用處理工藝與控制系統

田 力,楊玉才,房 毅

(1.丹東北方環保工程有限公司,遼寧 丹東 118002;2.北京萬邦達環保技術股份有限公司,北京 100875)

煉油廢水回用處理工藝與控制系統

田 力1,楊玉才1,房 毅2

(1.丹東北方環保工程有限公司,遼寧 丹東 118002;2.北京萬邦達環保技術股份有限公司,北京 100875)

通過分析煉油廢水的特點及其在水中存在的形式,根據煉油廢水回用水處理法,結合慶陽石化煉油廢水處理系統,介紹了慶陽石化煉油廢水采用物化處理+生化處理+回用處理工藝過程及系統組成。

含油廢水;物理化學法;生化處理;回用處理;控制系統

前言

煉油廢水同其它含油廢水一樣,會在水體表面形成一層油污薄膜,使水體缺氧,造成水生物死亡,破壞水體自凈能力。水體表面的聚集油還存在可能燃燒的安全問題。另外,在水資源缺乏的今天,不僅須避免煉油廢水對環境的污染,而且應將含油廢水處理后回用。

油在水中分為浮油、分散油、乳化油和溶解油。浮油,以連續相漂浮在水面,形成油膜或油層,油滴粒徑大于100μm;分散油,以微小油滴懸浮在水中,不穩定,靜置后,往往變成浮油,油滴粒徑10~100μm;乳化油,水中含有表面活性劑使油成為穩定乳化液,油滴粒徑0.1~10μm;溶解油,一種以化學方式溶解的分散油,油滴粒徑很小,有時到幾納米。

含油廢水處理技術,按其作用原理和去除對象一般可分為物理學法(氣浮法、膜分離法、吸附法、粗粒化法)、化學法(化學絮凝法、化學氧化法)和生物處理法(活性污泥法和生物濾池法)。氣浮法和粗粒化法用于去除分散油和乳化油,去除粒徑為10~60μm;化學絮凝法、化學氧化法用于去除乳化油,去除粒徑為10~60μm;吸附法、活性污泥法和生物濾池法用于去除溶解油,去除粒徑為1~10μm。但上述各種單一處理方式都無法對煉油廢水處理達標,因而通常都是根據廢水性質、油分存在形式、廢油回收利用、廢水回用深度以及經濟要求等因素,將幾種方法合理組合,形成多級處理工藝,從而實現良好的除油收油效果,并使廢水得到回用。

慶陽石化公司300萬t/a煉油加工工程的公用系統中,污水處理與回用水處理站就是典型的煉油廢水系統,該系統設計規模為300m3/h。根據進水水質,將上述方法進行有效組合。該系統工藝組合和控制系統參數如下表。

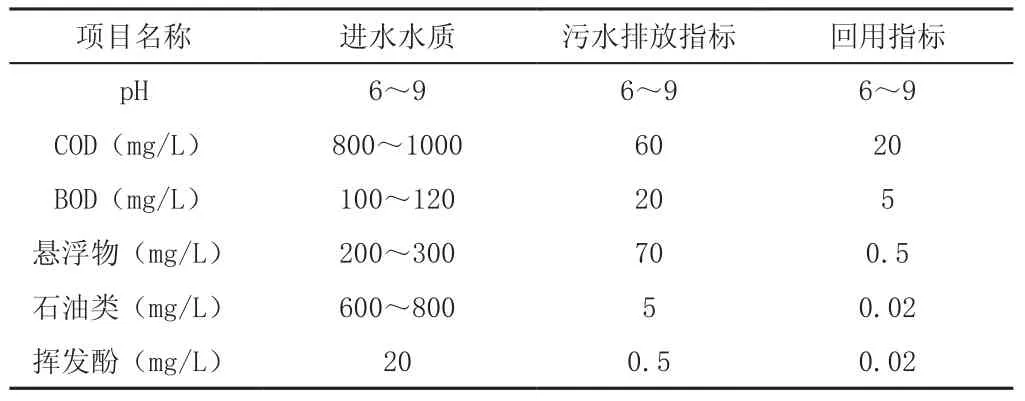

項目進出水質表

1 項目概況

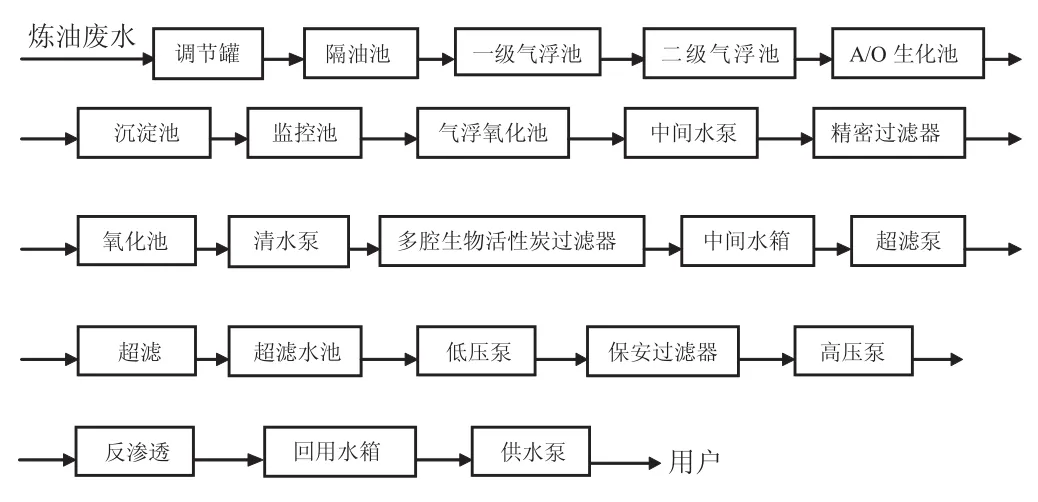

該項目進出水質情況見下表,系統工藝流程見下圖。

系統工藝流程圖

2 含油廢水處理主要單元工藝

2.1 調節罐

調節除油罐主要起到除油的作用,同時調節污水水量變化。根據油水重力分離的原理,密度小于1000kg/m3的油在浮力的作用下緩慢浮至水面,密度大于1000kg/m3的懸浮物在重力作用下下沉至池底,從而達到去除污油的目的。調節罐內設置浮動環流收油器,隨罐內液位上下浮動自動收油,去除調節罐內的大部分浮油。分離出來的浮油由浮動環流收油器收集后排至污油池,從而去除污水中大部分的浮油,油泥沉降后送入油泥處理系統,處理后的污水排入污水處理系統。出水非分散性含油量在200mg/L。

2.2 隔油池

隔油池除油也是根據重力分離的原理,利用油、水密度差進行分離。密度小于水的油上浮至水面而得到回收。在隔油池斜板段內設置許多平行的斜板,含油污水通過斜板時,油粒上浮碰到板面就在板下聚集成大的油珠而增加浮力并沿斜板上移,縮短了油珠的浮升距離,改善了油水分離條件,縮短了油水分離時間,提高了隔油效率。密度大于水的其它機械雜質則沉于池底,用刮油刮泥機刮至集泥槽,然后用排泥泵輸送至污泥壓濾系統處理。平流斜板隔油池的出水含油量降至80mg/L左右。

2.3 氣浮

一級渦凹CAF系統。污水首先進入裝有渦凹曝氣機的曝氣區,通過底部的中空葉輪的快速旋轉在水中形成了一個真空區,水面上的空氣通過中空管道抽送至水下,并在底部葉輪快速旋轉產生的三股剪切力下把空氣粉碎成微氣泡,微氣泡與投加的絮凝劑形成的絮凝體粘合,將污水中微細油粒有機地結合在一起,上浮于液面形成浮渣而去除。含油量可降至40mg/L以下。

二級溶氣氣浮。氣浮出水其30%~50%回流加壓至0.4MPa進溶氣罐,然后帶壓的污水連同帶壓的空氣再次進入氣浮分離段,通過壓力釋放器將帶壓的污水和空氣變為常壓,壓力溶氣釋放后形成細小氣泡,通過細小而分散的氣泡黏附污水中經過混凝劑凝聚的分散微細油和懸浮物形成為絮凝漂浮物,使分散微細油和懸浮物從污水中分離出來。出水含油量可降至20mg/L以下。

2.4 生化系統

2.4.1 水解酸+A/O池

廢水先與沉淀池送來的回流污泥(50%~100%)混合,進入水解酸化池。然后污水再進入反硝化池(缺/兼氧池),并與回流(硝態)液(100%~200%硝態液)混合,在缺/兼氧環境下進行生物化學反應。反硝化細菌是異養型兼性厭氧細菌,它能利用各種有機物作為反硝化過程中的電子供體(能源),利用硝態液(硝酸鹽)代氧作用,成為電子最終受體(氧源),將亞硝態氮在硝化菌作用下氧化為硝酸鹽和氣態氮,將水中氨氮指標降到設計要求的數值。在生物反硝化過程中,不僅可使氮化合物被還原,還可使有機物底物得到氧化分解,即反硝化作用將同時起到去碳、脫氮的效果。

好氧池(硝化池)主要去除水中的CODCr(碳化)和在亞硝化菌作用下將NH3-N(硝化)轉換為亞硝酸鹽。出水污染有機物指標CODCr將降至95mg/L左右,NH3-N將降至33mg/L左右。

2.4.2 曝氣生物濾池(BAF)

污水再進入曝氣生物濾池(BAF),將進一步去除有機污染物和濾掉水中的懸浮物,從而達到《污水綜合排放標準》(GB8978-96)中二類污染物一級指標。其出水有機物指標COD將降至60mg/L以下,NH3-N將降至15mg/L以下。

在濾池中裝填一定量粒徑較小的粒狀濾料,濾料表面生長著高活性的生物膜,濾池內部曝氣。污水流經時,利用濾料的高比表面積帶來的高濃度生物膜的氧化降解能力對污水進行快速凈化,此為生物氧化降解過程;同時,污水流經時,濾料呈壓實狀態,利用濾料粒徑較小的特點及生物膜的生物絮凝作用,截留污水中的懸浮物,且保證脫落的生物膜不會隨水漂出,此為截留作用;運行一定時間后,因水頭損失的增加,需對濾池進行反沖洗,以釋放截留的懸浮物以及更新生物膜,此為反沖洗過程。

2.5 氣浮氧化池

在藥劑復配合理的前提下能夠有效地去除水中的懸浮物,降低CODCr和油含量,使非溶解性污染物得以最大程度地去除。該工藝中投加的藥劑為無機高分子絮凝劑與有機高分子助凝劑的復配物,其中藥劑PAC以鋁基無機高分子藥劑為主,可以根據需要復配PAM。由于本裝置進水經過污水處理場生化工藝處理,其可生化性大大降低,為了增加后序生化工藝的去除效果,在加入混凝劑和助凝劑的同時,投加臭氧和氧化劑對污水進行強氧化處理,將污水中的大分子有機物、環鏈有機物打斷,變為可生化降解的小分子有機物和直鏈有機物,為后序生化處理提供條件。出水石油類≤2mg/L,CODCr≤55mg/L。

2.6 高效精密濾器

高效精密濾器能高效去除水中懸浮物、濁度、油等雜質,它的整體結構為密封罐體,內裝多種介質濾料。污水從罐頂進入,經生物吸附、物理截流過濾以后的污水從罐體下部輸出,通過多種介質濾料的不同形狀、間隙,有效去除CODCr、油等多種雜質,并降低濁度。該設備運行24小時需要反沖洗一次,反沖洗過程實行自動控制。出水濁度為15NTU。

2.7 多腔生物活性炭濾器

多腔生物活性炭濾器內置活性炭填料,來水進入濾器前投加臭氧,利用臭氧在污水中的半衰期,在濾器內分別形成生物活性炭和吸附活性炭兩種處理方式,接觸富氧水的上腔活性炭因處于氧化狀態而得到氧化再生,有助于活性炭內外表面生成新鮮生物膜,同時也延長了活性炭的使用壽命,利于高效降解水中COD、酚、氰等雜質,處于下腔的活性炭主要是正常吸附和攔截作用。出水濁度≤10NTU,CODCr≤50mg/L,氨氮≤20mg/L,油≤1mg/L。

2.8 UF處理器

UF膜截留分子量范圍為1萬~50萬道爾頓,相應膜孔徑大小的近似值為100~1000?。 一般常用的超濾膜截留分子量在1萬~10萬之間,孔徑在0.01~0.04μm的范圍內。UF膜作為RO膜的前處理技術,用以保護RO膜長期穩定運行,UF膜的作用是阻截初級再生水中存在的微量大分子有機物、膠體、蛋白質、細菌等雜質,確保出水水質SDI≤3,CODMn≤3mg/L,濁度≤0.3mg/L,細菌和油未檢出,符合RO膜的安全進水水質指標。出水濁度≤5NTU,SDI≤3。

2.9 RO處理器

RO反滲透膜在水處理現工藝中主要作用是脫鹽。反滲透的分離傳質現象常用溶解擴散機理來解釋,即透過組分選擇性溶解在膜料液側,然后在膜兩側靜壓差推動下擴散透過膜。反滲透膜為有機合成材料,是人造的半透膜。使Na+、Cl-、Ca2+、Mg2+不能通過,而只能使H2O分子通過。該過程無相變,一般不需加熱,工藝過程簡便,能耗低,操作和控制容易,應用范圍廣泛。出水濁度≤0.5NTU,CODMn≤2.0mg/L,氨氮≤2mg/L,總鐵≤0.02mg/L,Cl-≤10mg/L,電導率≤100us/cm。

煉化污水回用工程中所選用BW系列逆滲透膜作為反滲透膜元件,型號為BW30-365FR×336的RO膜處理系統的特點為:1)采用抗污染膜,對預處理要求相對低,運行實踐表明,使用壽命較一般的RO膜長,平均使用壽命達到3~5年;2)阻垢劑用量比普通RO膜少;3)膜的清洗劑用量比較少;4)自動化水平比較高,運行成本低;5)膜通量衰減小,運行實踐表明,膜通量平均每年只衰減2%~5% 。

3 控制系統

3.1 系統組成

3.1.1 控制網絡

系統采用客戶/服務器模式,工業級以太網,星形拓撲結構,客戶/服務器(Client/Server)模式的分布式實時關系數據庫,自適應10/100Mbps傳輸速率,全雙工通信,管理控制層級通訊介質采用鎧裝式光纖,直接埋地敷設,現場控制層級通訊介質采用五類雙絞線,主網絡系統布線、子網絡系統布線統一考慮、綜合利用。

中央控制系統在中控室通過工業以太網與現場PLC控制站通信聯絡,對全廠進行集中管理、實時監控;現場PLC控制站通過電纜直接連接現場設備、檢測儀表,對現場設備狀態信號、電量信號、儀表信號進行采樣及控制。當廠級監控管理系統或現場總線發生故障而導致通信中斷時,各PLC現場控制單元仍然能夠獨立有效地工作,可確保系統可靠運行。

智能控制系統選用以工業以太網為基礎的PLC分布式智能控制系統。

3.1.2 硬件配置

配置一套操作員站和一套工程師站,工控主機選用P4芯片(或在訂貨時的最優產品),GE或AB產品。操作員站側重操作及監控,工程師站側重組態及管理,兩站實現冗余互備,故障時互相切換。設置2×2陣列67inch背投屏幕作為顯示裝置。

3.1.3 軟件配置

實時多任務、多用戶系統的全中文操作界面Microsoft Windows NT網絡操作系統。工業實時監控組態軟件開發版、運行版和監控版。實時分布式關系型數據庫系統PLC專用軟件。按照標準工業控制。專用水處理過程控制圖形庫。

3.2 系統功能

3.2.1 中控室(CCR)

中央控制系統為監控、管理計算機系統完成全廠的自動控制和生產管理。

(1)數據采集

采集工藝過程數據、設備運行狀態、供電系統運行狀態和數據,編輯修改生產控制參數。

(2)圖形功能

通過監控管理計算機CRT動態顯示全廠總工藝流程、局部工藝流程圖、供電系統圖,以及工藝參數、電氣參數、電氣設備運行狀態、事故報警顯示、各種數據圖表。

(3)控制功能

操作站通過人機對話方式指導操作。

(4)報警功能

提供的報警日志可以記錄事件、信息和報警。并且可以根據需要對相應內容進行歸檔,觸發相應動作等。因而其可對設備及工藝過程中發生的故障進行報警,顯示故障狀態,按報警等級做出相應反應,記錄故障信息。

(5)數據管理

根據采集到的信息,建立各種信息數據庫,保存工藝參數、電氣參數、電氣設備運行數據、控制數據、報警數據。自動生成歷史數據庫,并對各類工藝參數值做出趨勢曲線。

在中控室設置大屏幕視頻/數據投影儀和控制操作臺。操作人員通過工作站的人機界面監視和控制生產過程,調整工藝參數,控制現場設備。大屏幕視頻/數據投影儀動態顯示各主要設備的狀態、主要節點的現場數據,如水質、流量、液位、電力參數、電量數據、事故報警等。

3.2.2 現場控制單元設置

污水處理廠共設置三個PLC現場控制站。分別為氣浮車間現場控制站PLC1、鼓風機房現場控制站PLC2、膜處理車間現場控制站PLC3。每一個PLC控制站對應于一座MCC站。各現場控制站均配置現場操作面板。

3.2.3 主要工藝設備控制流程

(1)泵類的控制

水泵由PLC根據水位值自動控制。確保每臺水泵均等機率運行,并保持最佳運行狀態。

(2)氣浮/生化反應池

氣浮/生化反應池曝氣機采用變頻控制,以池內污水的含氧量和氧化還原電位以及濁度等為控制參數。

(3)提升污泥量的控制

提升泵房污泥量的控制采用比例方式控制,以保證污泥混合液濃度控制在工藝確定的范圍內。通過現場PLC控制站的人機對話界面,可以現場設定污泥回流比例。

(4)精密過濾器自控系統

自動控制箱設有自動、手動轉換開關。可自動、手動操作反沖洗。

(5)多腔活性炭過濾器的自控系統

自控箱設有自動、手動轉換開關。可自動、手動沖洗、加熱、再生。

(6)UF膜的自控系統

自動控制箱設有自動、手動轉換開關。可自動、手動運行和沖洗。中央控制室計算機臺上和自控箱盤面都有流量、壓力、pH值及SDI的顯示、流量累計及pH、SDI的報警等。

(7)RO膜的自控系統

自動控制箱設有自動、手動轉換開關。可自動、手動運行和沖洗。pH值控制儀、ORP控制儀、電導率、壓力表、流量表等在線儀表均在中央控制計算機上有信號顯示和控制操作、報警等。

4 結論

煉油廠采用該工藝,經過一年多運行,實踐證明是行之有效的。采用該工藝處理后的出水,完全達到了回用水的設計標準,經濟效益、社會效益顯著。

Refinery Wastewater Reuse Treatment Technology and Control System

TIAN Li, YANG Yu-cai, FANG Yi

X703

A

1006-5377(2011)12-0046-04