絲網印刷中使用的控制工具

文 | 許偉光

絲網印刷中使用的控制工具

文 | 許偉光

在絲網印刷過程中,影響網印質量的可變因素有很多,為了獲得穩定一致的網印質量,我們必須通過相關的控制工具,通過控制工具來掌控這些影響可變因素,這樣才能持續穩定的實現理想的印刷效果。

在絲網印刷中,常用的控制工具有:制版取角測試條、網版張力計、膜厚儀、平整度儀、曝光時間測控條、密度計、油墨黏度儀、濕墨厚度儀、印跡擴大測試條、線條寬度測試條、分光光度計等相關工具,筆者以下針對各種相關檢測工具的控制手段及相關作用進行闡述。

制版取角測試條

斜角繃網與斜角曬版有利于提高印刷的清晰度,對增加透墨量也有一定的幫助,但具體哪種角度進行制版時印刷的線條邊緣清晰度最佳,這就需要采用取角測試條進行測試。取角測試條,我們可以自已進行設計制作,常見的取角測試條是由90°范圍內,18根間隔5°的線條所組成,另有22.5°和67.5°的兩條直線,直線三段寬度分別為0.1mm、0.2mm、0.3mm。將取角測試條曝光制版,通過試印然后對印刷的結果進行觀察,通過觀察找出線條鋸齒最小,清晰度最好的線條,然后在以后的制版當中,選擇此線條的角度作為繃網的角度或曬版角度。

繃網張力的檢測

不同用途的網版對網版張力的要求大小不相同,張力計是網版制作過程中必備的基本的檢測工具,測量時先將張力計放在基準玻璃上將表針歸零,然后再將張力計置于繃緊的絲網上,張力計是通過自身重量使絲網下沉,以下沉的厘米數值表示張力,即為N/cm。為了使測量值更加準確,張力計在網版表面的測量位置一般取5個點進行測量,即網版的四角及網版的中間,放四角時,張力計網版邊框成45°夾角,且被測點與網框之間的距離不低于100mm。

網版版膜厚度的檢測

網版版膜的厚度對印刷的效果產生很大影響,不同質量要求的網版印刷,對網版版膜厚度的要求也不同,為了做到對網版版膜厚度的精確控制,特別是對于直接制版法,對于網版版膜厚度的測量需采用專用的膜厚儀,測量時將膜厚儀附帶的金屬片基緊貼在網版的一側,膜厚儀在網版的另一側對準金屬片基的位置按動測量鍵進行測量,在對網版版膜厚度進行測量時,在網版上選擇至少5個不同位置,然后求得版膜厚度的平均值。膜厚儀在使用前要先進行校準,以保證測量結果的準確性。

網版版膜平整度的檢測

網版版膜的平整度對精度圖案的印刷起著重要的作用,平整度差的網版,不利于再現線條及圖案邊緣的清晰度,會造成印品邊緣毛刺和鋸齒等缺陷。平整度儀是檢測網版版膜平整度的專用儀器,網版版膜的平整度用Rz值來表示,對于精度要求較高圖案的印刷,網版版膜的平整度Rz值應控制在10μm以下。

曝光時間測控條

曝光時間測控條用于檢查每次曝光量是否正確,并通過曝光時間測控條計算得出標準的曝光時間。在網印制版中,常見的曝光時間測控條由5個梯級所組成,每個梯級分別標有該梯級的曝光系數K值,分別為1、0.7、0.5、0.35、0.25,其中K值為1的第一級只有菲林片基自身的密度,透光率為100%,依次后面的每一個梯級透光率為前一級的70%,這五個梯級的密度值依次為0、0.15、0.45、0.60。每一個梯級上有一個由黑白等寬射線組成的圓標,白圓心向外的射線分為5段,每段的寬度依次為45μm、60μm、150μm、260μm、380μm。

在進行曝光時間測試時,將曝光測控條與所有曝光的菲林膠片一起進行曝光,假設記錄曝光時間為T1,網版顯影沖洗后,對網版上的曝光測控條圖案進行觀察,如果5個密度級的圓標線條,固化都不正常,線條清晰度差,說明曝光時間T1過短;如果K值為1的第1級密度的圓標線條,固化效果與清晰度在5個梯級中最好,則說明所使用的曝光時間T1為標準曝光時間;如果K值為0.5的第3級密度的圓標線條,固化效果與清晰度在5個梯級中最好,則說明所使用的曝光時間T1過度,標準曝光時間T則為K乘以T1,也就是0.5×T1,用公式表示T=KT1,其中k為曝光效果最好梯級的曝光系數K值,T1為曝光時所設定的曝光時間,T為標準的曝光時間。

印刷后圖案墨層密度的檢測

在網印當中,墨層的密度通過密度計來進行檢測,特別對于透明承印物的印刷,墨層的密度過低會導致絲印圖案的墨層遮蓋效果差,采用透射密度計,可以檢測絲印圖案的遮蓋效果。在實際生產當中,為了使印刷圖案色彩飽滿,遮蓋效果強,可以根據不同的產品制定出墨層密度的具體質量標準。另外,采用反射密度計可以檢測印刷品的密度,印刷反差、網點面積、灰度、油墨疊印率及色差等,在使用反射密度計時,使用前要用密度計附帶的校正白板進行校準。

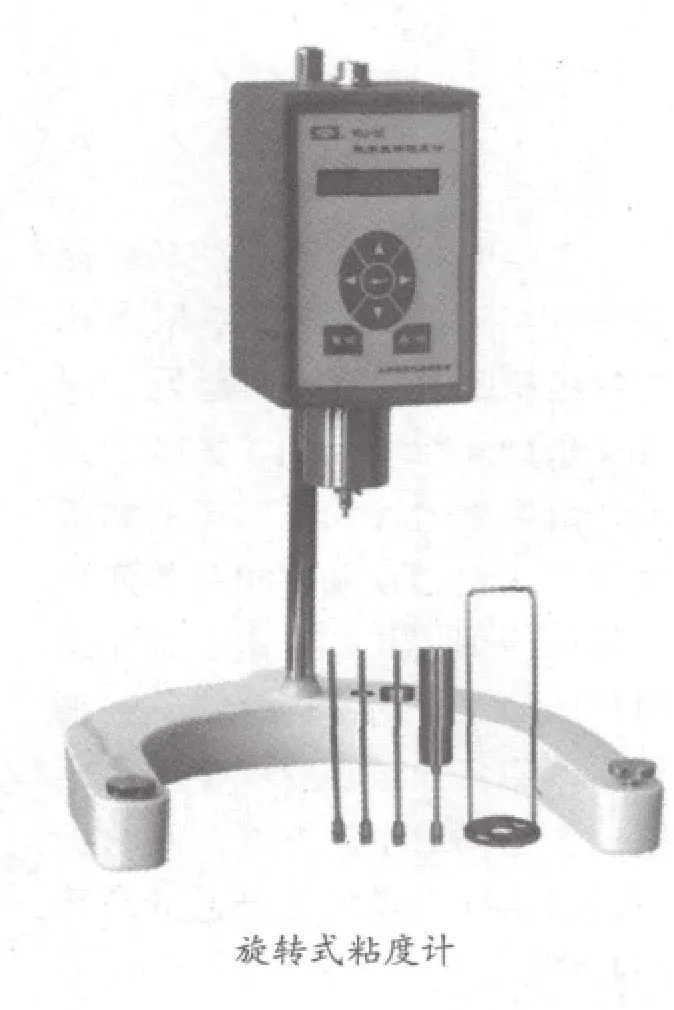

油墨粘度的檢測

在網印當中,一般選用旋轉式粘度計對油墨的粘度進行檢測,旋轉式油墨粘度計使用旋轉氣缸的原理,對油墨進行檢測時,將一個恒速運轉的轉子插入被測的油墨當中,油墨所具有的粘性會使轉子的運動受到一定的阻力,通過對阻力的測量可以得出油墨的粘度,粘度的單位為毫帕·秒 (mPa·s),旋轉式粘度計配用大小不同的轉子,轉子越大測量粘度的量程越大。

在使用旋轉式油墨粘度計對油墨粘度進行測量時,為了使被測量的油墨粘度值更加的準確,應當注意以下幾個方面:測量時粘度計要保持水平狀態。將轉子放入被測油墨中時,要將轉子斜插入被測油墨當中,避免在插入的過程中產生氣泡,如果被測油墨當中產生氣泡,測出的油墨粘度值會偏低。測量時油墨必須沒過轉子規定的刻度。將油墨倒入測量杯前必須保證測量杯和轉子的干燥和清潔。在進行取值時,待顯示指針穩定后,再進行粘度值的讀數;

粘度計要定期使用粘度標準液進行校驗;由于油墨具有觸變性,在使用粘度計對油墨粘度進行測量時,要充分攪拌后進行測量,這樣得出的油墨粘度值更加準確。在實際生產中,通過對油墨粘度計的使用,我們可以根據不同產品的工藝要求制定出不同油墨粘度調配范圍,做到對印刷過程的精確控制。

墨層厚度的檢測

在網印當中,為了保證印刷圖案色彩飽滿,墨層厚度滿足要求,特別是對于一些導電線路的網版印刷,必須要求厚膜印刷,對于濕墨厚度的測量有濕墨測試圓規和濕墨測試片兩種方法進行測試,這兩種方法相對來說,采用濕墨圓規更加精確,為絕大多數網印工業所采用,濕墨測試圓規為滾輪式,滾輪式濕墨規有3個圓盤組成,外側兩個圓盤與中間圓盤在某一半徑處相切,該處的間隙為零,外側刻度為0,在相反半徑處,外側兩個圓盤與中間圓盤的間隙最大,為濕墨規的最大厚度量程,兩個外側圓盤上根據不同的間隙有不同的刻度。在對濕墨厚度進行測量時,將濕墨規在濕墨表面滾動,滾動時從0刻度點開始滾動,從中間輪沾有油墨的截止部分進行讀數,即為墨膜的厚度。

印跡擴大的檢測

在印刷過程中,圖案印跡的擴大會影響產品的清晰度,對印跡擴大的控制,目前普遍采用印跡擴大測試條,通過印跡擴大測試條分別對絲網印刷的制版和印刷過程進行控制。目前常用的印跡擴大測試條是由兩組羽狀排列的蛋形點組成,第1對蛋形點的小端與小端之間,大端與大端之間無間隙,從第2對蛋形點起,小端間隙分別是為0.02mm、0.04mm、0.06mm、0.08mm、0.10mm、0.12mm、0.14mm、0.16mm。

使用印跡擴大測試條對網版版膜的檢測,要將印跡擴大測試規與所要曝光的菲林膠片一起曝光,網版曝光顯影后,對網版上的測試規圖案進行檢查,如果網版上的各對蛋形點之間的間隙與原測試規上的相同,印版即可投入使用,如果網版上的第2對蛋形點端部之間沒有了間隙,而是網孔通透連接了起來,就說明制得的網版版膜圖案出現圖案擴大現象,為了保證印刷的清晰度,防止印跡的擴大,應重新制版。

通過印跡擴大測度條對印刷過程的檢測。在印刷過程中,通過印跡擴大測試條檢測印刷后圖案印跡的擴大情況,印刷后的印跡擴大測試條的蛋形點,如果保持了與原版同樣的間隙,說明印刷過程中沒有造成圖案的變形和擴大;若第2對蛋形點的端部間隙(0.02mm)消失,則說明印跡至少擴大到0.01mm;若第3對蛋形點的端部間隙0.04mm被糊住,說明印跡擴大至少到0.02mm;若第4對蛋形點的端部間隙0.06mm被糊住,說明印跡擴大到0.03mm。

在實際生產當中,我們應當根據不同產品對質量的要求,從而來制定印跡擴大所允許的最大量,在生產中一旦印跡擴大超出了所允許的最大量,必須停止生產,進行相關的工藝調整,直到滿足要求。

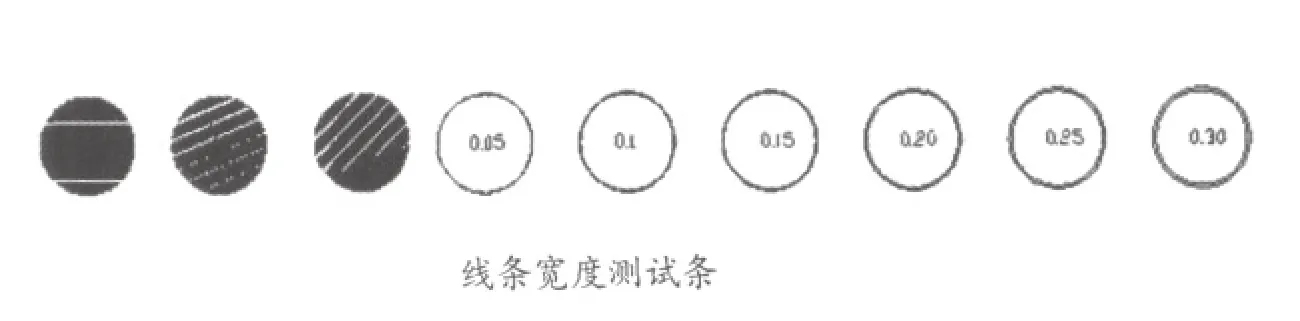

可印線條寬度測試條

對于精細線條的絲網印刷,為了檢測精細線條在網版版膜上復制能力,筆者建議采用線條寬度測試條控制。線條寬度測試條分別由3個角度(即陽直線的角度分別為22.5°、45°、90°)的陰陽直線圓標和6個黑白線等寬的雙環圓標組成,線寬分別為0.05mm、0.10mm、0.15mm、0.20mm、0.25mm、0.30mm,如圖所示。利用線條寬度測試條可以檢測網版版膜精細線條的復制能力,將線條寬度測試條曝光后,如果被測的某種感光材料和某一目數的網版上0.05mm的線條模糊不清,但0.10mm線條清晰通透時,則說明這種感光材料和絲網可以印出0.10mm以上的線條寬度,但是比0.10mm更細的線條則不能再現。

線條寬度測試條也可以用于比較兩種不同感光膠的性能,在同一目數的網版上涂布兩種不同的感光膠,分別用線條寬度測試條進行曝光,制得網版后對版膜再現精細線條的能力進行觀察,如果一種感光膠可以再現0.10mm寬度的線條,另一種感光膠可以再現0.20mm的線條,則說明前者感光膠的性能優于后者。

油墨配色的檢測

在實際印刷中很難用眼睛實現對顏色的準確控制,為了控制和評價油墨配色的一致性,分光光度計能測定分光光譜的反射率,求出顏色的三剌激值XYZ,并用來計算分光密度和色度,可以在網印中檢測油墨的配色,從而實現對印刷色彩的管理,保證印刷圖案顏色前后印刷的一致性。

通過筆者多年的生產經驗能夠得出,在網印生產中采用相關的控制工具,對實現絲網印標準化精確化控制起到了重要的作用,所以筆者建議在網印的制版過程和印刷過程采取相關的測量工具和檢測工具,這是規范化規模化網印生產的必由之路,否則絲網印刷將很難擺脫僅依靠經驗手工作坊式的生產方式,同時也對網印實現規模化生產造成嚴重的制約。