樹脂催化甲基丙烯酸與環己烯反應合成甲基丙烯酸環己酯

許 燕,湯吉海,崔咪芬,陳 獻,周 峰,喬 旭

(南京工業大學 化學化工學院,江蘇 南京 210009)

樹脂催化甲基丙烯酸與環己烯反應合成甲基丙烯酸環己酯

許 燕,湯吉海,崔咪芬,陳 獻,周 峰,喬 旭

(南京工業大學 化學化工學院,江蘇 南京 210009)

以大孔磺化苯乙烯陽離子交換樹脂為催化劑,催化甲基丙烯酸與環己烯進行酯化反應,合成了甲基丙烯酸環己酯(CHMA);考察了反應溫度、反應時間、催化劑用量、原料配比對酯化反應的影響;研究了催化劑的重復使用性能,并對催化劑進行了FTIR和BET表征。實驗結果表明,大孔磺化苯乙烯系陽離子交換樹脂具有較好的催化活性;合成CHMA的最佳條件為:甲基丙烯酸用量51.2 g,n(甲基丙烯酸)∶n(環己烯)=4.0,催化劑用量3%(相對于甲基丙烯酸和環己烯的總質量),阻聚劑對苯二酚用量1%(相對于甲基丙烯酸的質量),反應溫度90℃,反應時間7 h;在此條件下,環己烯的轉化率為89.0%,CHMA的選擇性為95.3%。該催化劑重復使用10次后,催化活性和結構基本不變。

甲基丙烯酸;環己烯;甲基丙烯酸環己酯;陽離子交換樹脂催化劑;酯化反應

甲基丙烯酸環己酯(CHMA)是一種無色透明液體,可用于制備透鏡等光學材料、電器包封材料、膠黏劑、涂料等高性能材料[1]。它與甲基丙烯酸甲酯的共聚物不但保持了聚甲基丙烯酸甲酯的光學特性,而且降低了聚甲基丙烯酸甲酯的吸濕率,可用于制作信息記錄磁盤。以CHMA為甲基丙烯酸系樹脂單體,能賦予聚合物可撓性和大的折射率,因此近年來引起人們的廣泛關注。

目前工業上普遍以無機酸(如濃H2SO4)為催化劑催化環己醇與羧酸反應合成羧酸環己酯[2]。由于濃H2SO4的腐蝕性強且化學性質活潑,因此易發生炭化、重排、聚合等副反應,產品收率不高;同時以濃H2SO4為催化劑合成酯會產生廢酸,嚴重污染環境,后處理復雜[3]。隨著苯加氫制環己烯技術的成熟[4],以環己烯為原料的非均相催化加成酯化合成技術引起了人們的極大興趣[5-7]。可用于環己烯與酸反應的非均相催化劑有沸石分子篩[8]、強酸性離子交換樹脂[9-11]、雜多酸[12]及固體磷酸[13]等。張懷彬等[14]研究了β沸石上環己烯與乙酸反應合成乙酸環己酯的情況,環己烯的轉化率達84%,乙酸環己酯的選擇性達90%以上。文獻[15]報道了用沸石分子篩催化丙烯酸與異丁烯的反應,合成了丙烯酸叔丁酯,產品收率為84%。文獻[16]報道了用樹脂催化2-丁烯與乙酸的加成反應,酯收率為50%。但至今尚未見有關用樹脂催化甲基丙烯酸與環己烯反應合成CHMA的報道。

本工作以大孔磺化苯乙烯陽離子交換樹脂(簡稱樹脂)為催化劑,催化甲基丙烯酸與環己烯進行酯化反應,合成了CHMA,考察了反應溫度、反應時間、催化劑用量、原料配比對酯化反應的影響;同時研究了催化劑的重復使用性能,并對催化劑進行了FTIR和BET表征。

1 實驗部分

1.1 試劑

甲基丙烯酸:化學純,上海凌峰化學試劑有限公司;環己烯和對苯二酚:化學純,國藥集團化學試劑有限公司;樹脂:D006型,凱瑞化工有限責任公司。

1.2 酯化反應

催化劑的干燥:稱取適量的樹脂置于真空干燥箱中,于0.1 MPa、80℃下干燥6 h,備用。

在一干燥的100 m L三口瓶中,加入一定量干燥的樹脂、阻聚劑對苯二酚、甲基丙烯酸和環己烯,迅速加熱、攪拌并恒溫,反應過程中間隔取樣分析。反應結束后,過濾,回收催化劑,濾液為反應產物。

用SP-6800A型氣相色譜分析儀(山東魯南瑞虹化工儀器有限公司)分析產物組成及含量。需說明的是,在酯化反應進行的同時,伴隨有環己烯聚合副反應,因此產物中含有少量的二環己烯副產物。色譜分析條件為:SE-54型毛細管色譜柱(30 m×0.32 mm×0.25μm),FID檢測,氣化室溫度220℃,檢測室溫度220℃,柱溫100℃,乙苯為內標物。

1.3 催化劑的表征

采用Nicolet公司的AVATAR型傅里葉變換紅外光譜儀對催化劑試樣進行FTIR表征,KBr壓片法;采用BEL公司BELSORP-miniII型比表面孔徑測定儀測定催化劑試樣的比表面積和孔體積,試樣在300℃下真空脫氣處理3 h,77 K下吸附N2后測定。

2 結果與討論

2.1 反應溫度對酯化反應的影響

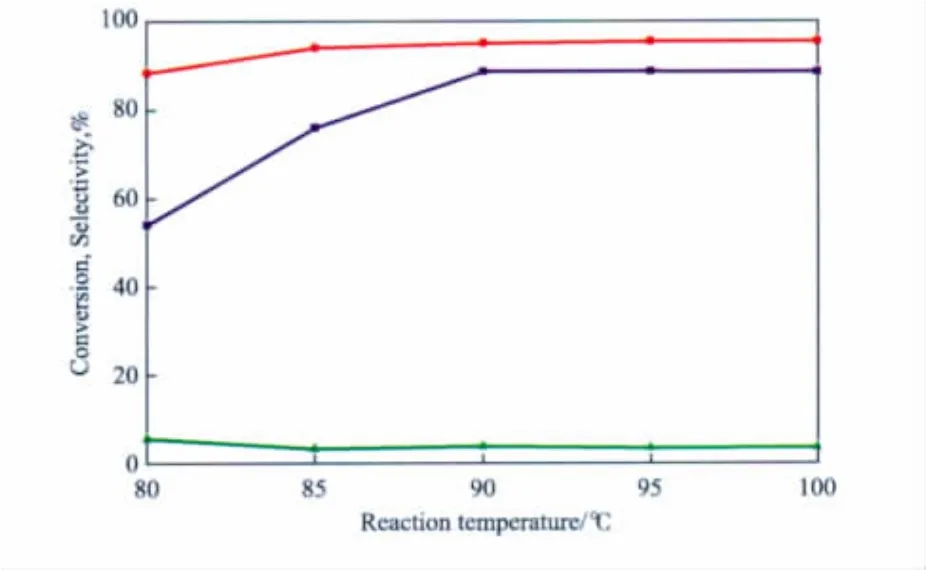

反應溫度對酯化反應的影響見圖1。由圖1可見,隨反應溫度的升高,環己烯轉化率和CHMA選擇性均呈現先增大后趨于穩定的趨勢;二環己烯的選擇性呈現先減小后趨于穩定的趨勢。當反應溫度由80℃升至90℃時,環己烯轉化率從54.4%增至89.0%,CHMA選擇性從88.6%增至95.3%;當反應溫度超過90℃時,環己烯轉化率和CHMA選擇性變化很小。這是因為在反應溫度低于90℃時,酯化反應進行較慢,同時反應溫度越低,體系達到平衡所需的時間越長。因此,選擇反應溫度為90℃較適宜。

圖1 反應溫度對酯化反應的影響Fig.1 The effect of reaction temperature on the esterification.

2.2 反應時間對酯化反應的影響

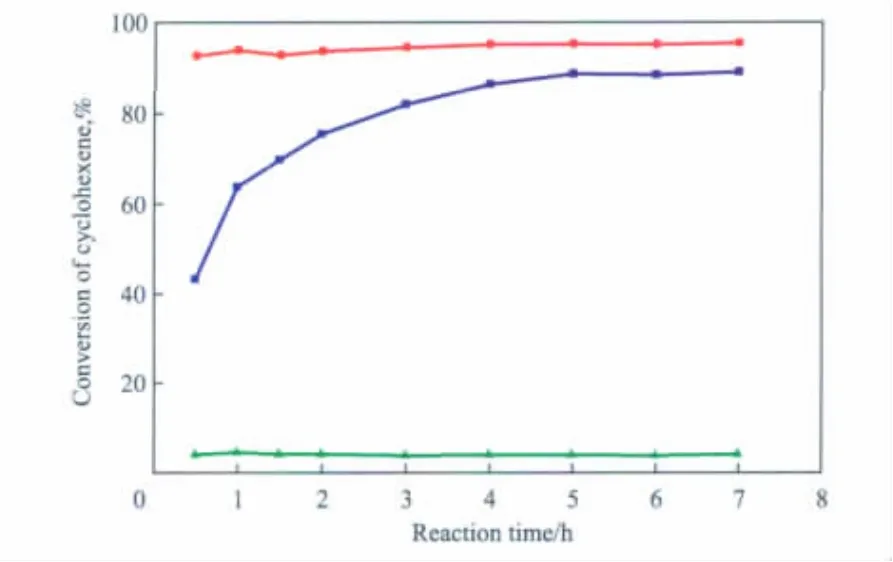

反應時間對酯化反應的影響見圖2。由圖2可見,反應前3 h,隨反應時間的延長環己烯轉化率增幅較大,3 h以后環己烯轉化率變化不大;隨反應時間的延長,CHMA和二環己烯的選擇性基本不變;當反應時間為5 h時,反應已接近平衡;反應7 h時,環己烯轉化率為89.0%,CHMA選擇性為95.3%。因此,選擇反應時間為7 h較適宜。

圖2 反應時間對酯化反應的影響Fig.2 The effect of reaction time on the esterification.

2.3 催化劑用量對酯化反應的影響

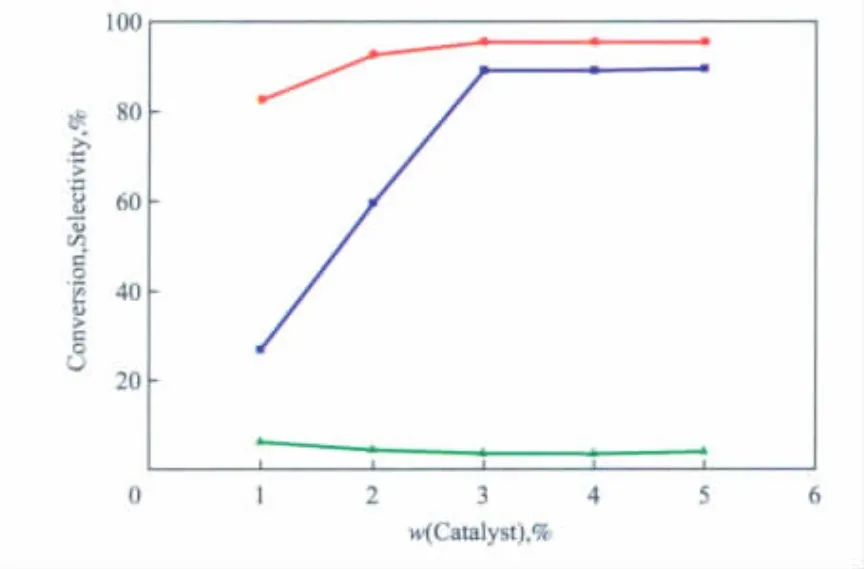

催化劑用量對酯化反應的影響見圖3。由圖3可見,當催化劑用量(相對于甲基丙烯酸和環己烯的總質量)小于3%時,隨催化劑用量的增加,環己烯轉化率和CHMA選擇性增幅較大;當催化劑用量大于3%后,再增加催化劑用量,環己烯轉化率和CHMA選擇性變化不明顯。催化劑用量對二環己烯的選擇性影響較小。因此,選擇催化劑用量為3%較適宜。

圖3 催化劑用量對酯化反應的影響Fig.3 The effect of resin dosage on the esterification.

2.4 原料配比對酯化反應的影響

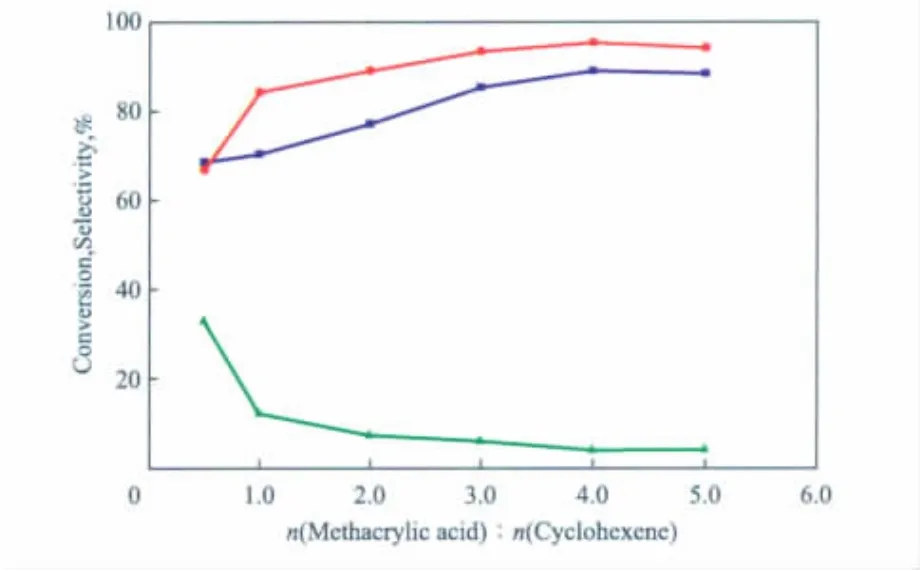

n(甲基丙烯酸)∶n(環己烯)對酯化反應的影響見圖4。由圖4可見,隨n(甲基丙烯酸)∶n(環己烯)的增大,二環己烯的選擇性呈現先降低后趨于穩定的趨勢,而環己烯轉化率和CHMA選擇性都呈現增大的趨勢。當n(甲基丙烯酸)∶n(環己烯)= 4.0時,CHMA選擇性和環己烯轉化率分別為89.0%和95.3%;進一步增大n(甲基丙烯酸)∶n(環己烯),環己烯轉化率和CHMA選擇性變化不大。在該反應過程中,環己烯含量高易引發自聚反應。由此可知,過量的甲基丙烯酸既可提高環己烯的轉化率,又可抑制環己烯自聚副反應的發生。因此,本實驗采用甲基丙烯酸過量的進料方式較好,即選擇n(甲基丙烯酸)∶n(環己烯)=4.0較適宜。

圖4 n(甲基丙烯酸)∶n(環己烯)對酯化反應的影響Fig.4 The effect of n(methacrylic acid)∶n(cyclohexene)on the esterification.

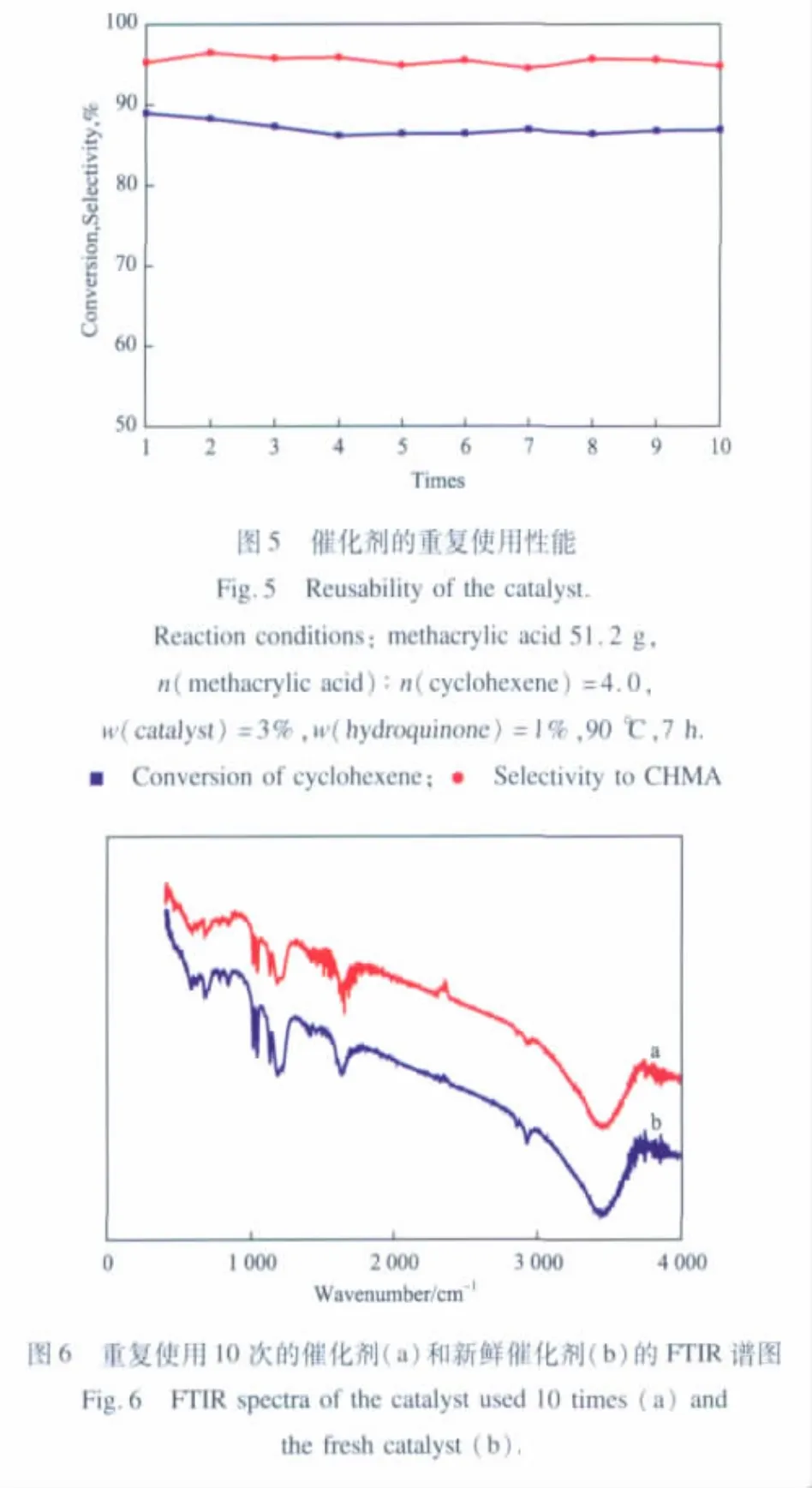

2.5 催化劑的重復使用性能

以樹脂為催化劑,在適宜反應條件下催化甲基丙烯酸與環己烯反應合成CHMA時,催化劑每次使用完畢后不需經過處理即可直接重復使用。催化劑的重復使用性能見圖5。由圖5可見,隨催化劑使用次數的增多,環己烯轉化率雖然開始時稍有下降,但后來仍能保持在86.5%左右;同時CHMA的選擇性均能維持在95.0%左右。由此可見,該催化劑具有較好的穩定性。

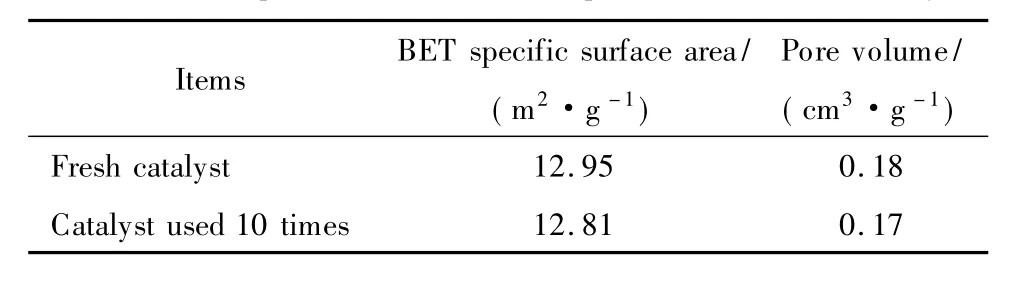

2.6 催化劑的表征

對新鮮催化劑和重復使用10次后的催化劑分別進行FTIR表征,表征結果見圖6。由圖6可見,3 420 cm-1處的吸收峰歸屬于O—H鍵的伸縮振動;1 616 cm-1處的吸收峰歸屬于苯乙烯中C═C鍵的伸縮振動;1 235,1 147 cm-1處的吸收峰歸屬于S ═O鍵的伸縮振動,表明這兩個試樣都是磺酸基強酸性陽離子交換樹脂。由圖1還可見,這兩個試樣的FTIR譜圖的特征峰差別不大,表明該催化劑在重復使用10次后結構沒有發生變化。

催化劑的比表面積和孔體積測定結果見表1。由表1可見,與新鮮催化劑相比,重復使用10次后,催化劑的比表面積和孔體積基本不變。由此可見,該催化劑的結構穩定性較好。

表1 催化劑的比表面積和孔結構Table 1 BET specific surface area and pore structure of the catalysts

3 結論

(1)大孔磺化苯乙烯陽離子交換樹脂催化劑對甲基丙烯酸與環己烯酯化反應具有良好的催化性能,合成CHMA的最佳條件為:甲基丙烯酸用量51.2 g,n(甲基丙烯酸)∶n(環己烯)=4.0,催化劑用量3%,對苯二酚用量1%,反應溫度90℃,反應時間7 h。在此條件下,環己烯轉化率為89.0%,CHMA選擇性為95.3%。

(2)樹脂催化劑重復使用10次后,催化活性未明顯下降,FTIR和BET表征結果顯示,樹脂催化劑的結構、比表面積和孔體積基本不變,表明該催化劑結構穩定,具有很好的應用前景。

[1] 黎鋼.精細化工常用中間體手冊.北京:化學工業出版社,2009.31-33.

[2] 彭望明,李軍.復合型過渡金屬鹽催化合成乙酸環己酯[J].化學與生物工程,2005,10(1):37-39.

[3] 鄧斌,龍石紅.對甲苯磺酸銅催化合成乙酸環己酯[J].精細石油化工進展,2007,8(1):23-25.

[4] 郭志武,靳海波,佟澤民.環己酮、環己醇制備技術進展[J].化工進展,2006,25(8):852-818.

[5] 宋桂賢,吳雄崗.乙酸環己酯的催化合成研究進展[J].化學推進劑與高分子材料,2009,7(2):31-33.

[6] 李琴,柳云騏,周永敏,等.負載型雜多酸催化2-丁烯與醋酸直接酯化[J].石油化工,2007,36(12):1220-1224.

[7] 霍穩周,李花伊,陳明,等.耐溫強酸性陽離子交換樹脂催化合成乙酸丁酯[J].石油化工,2006,35(7):681-684.

[8] Arco Chemical Technology,L.P.Tertiary Alkyl Ester Preparation:WO,01/27067A1[P].2001-04-19.

[9] Animesh C,Man M S.Cyclohexanol from Cyclohexene via Cyclohexyl Acetate:Catalysis by Ion-Exchange Resin and Acid-Treated Clay[J].React Polym,1992,18(2):107-115.

[10] 葛洪玉,馬衛興.強酸性離子交換樹脂催化合成聯苯乙酸乙酯[J].離子交換與吸附,2006,22(2):182-185.

[11] Jignesh G,Surendra M,Sanjay M.Esterification of Acetic Acid w ith Butanol in the Presence of Ion-Exchange Resins as Catalysts[J].Ind Eng Chem Res,2003,42(10):2146-2155.

[12] Showa Denko K.K.Process for Preparation of Lower Fatty Acid Ester:US,5189201[P].2005-02-23.

[13] 仉霞.環境友好型固體磷酸催化劑的研究進展[J].科技情報開發與經濟,2009,19(16):164-167.

[14] 張懷彬,全偉,辛衛平,等.β沸石上環己烯與乙酸的加成反應[J].催化學報,1995,16(5):387-390.

[15] Arco Chem ical Technology,L.P.Tertiary Alkyl Ester Preparation Using Large-Pore Zeolite Catalysts:US,6242640[P].2001-06-05.

[16] Standard Oil Dev CO.Esterification of Olefins Using Ion Exchange Resins Catalysts:US,2678332[P].1954-05-11.

Synthesis of Cyclohexyl M ethacrylate from M ethacrylic Acid and Cyclohexene over Resin Catalyst

Xu Yan,Tang Jihai,CuiM ifen,Chen Xian,Zhou Feng,Qiao Xu

(College of Chem istry and Chem ical Engineering,Nanjing University of Technology,Nanjing Jiangsu 210009,China)

Cyclohexylmethacrylate(CHMA)was synthesized by the esterification of methacrylic acid and cyclohexene over a macroporous polystyrene sulfonate cation exchange resin catalyst.The effects of reaction temperature,reaction time,catalyst dosage and mole ratio of methacrylic acid to cyclohexene on the esterification were investigated.The results showed that the cation exchange resin was an efficient catalyst for the synthesis of CHMA.Under the optimum conditions of ethacrylic acid dosage 51.2 g,n(methacrylic acid)∶n(cyclohexene)4.0,w(resin catalyst)(based on the totalmass ofmethacrylic acid and cyclohexene)3%,w(hydroquinone as inhibitor)(based on the mass of methacrylic acid)1%,reaction temperature 90℃ and reaction time 7 h,the conversion of cyclohexene and the selectivity to CHMA could reach 89.0%and 95.3%,respectively.The resin catalyst could be reused 10 times,and its activity and structure were unchanged essentially.

methacrylic acid;cyclohexene;cyclohexylmethacrylate;cation exchange resin catalyst; esterification

1000-8144(2011)10-1042-04

TQ 223.16

A

2011-04-12;[修改稿日期]2011-08-09。

許燕(1985—),女,江蘇省宜興市人,碩士生,電郵xxuyyan8546@163.com。聯系人:喬旭,電話025-83172298,電郵qct@njut.edu.cn。

江蘇省高校自然科學研究項目(08KJB530006,09KJA530004);南京工業大學青年教師學術基金資助項目。

(編輯 李明輝)