過氧化氫的應用領域與主要生產方法

陳迪航,李綿慶

(東北石油大學化工學院,黑龍江 大慶 163318)

過氧化氫的應用領域與主要生產方法

陳迪航,李綿慶

(東北石油大學化工學院,黑龍江 大慶 163318)

簡要概述過氧化氫的應用領域及主要生產方法,著重論述蒽醌法的工藝技術及改進措施。

過氧化氫;蒽醌法;催化劑;工藝改進

過氧化氫又叫雙氧水,無色、無味透明無毒,是一種強氧化性物質,但遇到比它更強的氧化劑,則呈還原性質。其化學性質比較活潑,可以參加分解、分子加成、取代、氧化還原等反應。其也具有較弱的二元酸性質,與某些堿反應可能生成鹽。由于它的內在結構關系及雜質的存在,呈現出一定的不穩定性,在一定條件下,分解成為氧和水,并放出大量熱量。由于其具有比較獨特的物理和化學性質,被稱為“最清潔”的化工產品,廣泛使用在化工、造紙等行業。近幾年來,國內過氧化氫生產發展非常迅速,市場需求量也不斷增加,不少大化肥企業,均利用自身化肥生產的資源優勢,建有過氧化氫生產裝置。目前國內有這類裝置的企業達60余家以上。2005年我國過氧化氫產能達到83.5萬t,產量達68萬t,產能和產量均躍居到了世界第一位,在2008年產能達到108萬t·a-1。隨著化工和其他行業的行情回暖,出口經濟回升,2010年的過氧化氫更是產銷兩旺。拓展應用領域,改進和開發新工藝,自然是過氧化氫生產企業的關注點。

1 過氧化氫的應用領域

作為性能優異的氧化劑、漂白劑、消毒劑、脫氧劑、聚合物引發劑和交聯劑,過氧化氫已廣泛應用于化工、紡織、造紙、軍工、電子、食品、環境保護等行業。

1.1 化學合成

過氧化氫是一種重要的化學合成原料,廣泛用于制取環氧化合物,有機過氧化物和無機過氧酸及其鹽,氧化有機含氮、有機和無機含硫化合物,還用于催化聚合反應,等等。國內外多年來用于過碳酸鈉、過硼酸鈉、過氧化鈣、過氧甲乙酮、過氧二酰、過氧二烷、環氧大豆油、水合肼、二元酚、己內酰胺、鹽酸VB、地塞米松、強的松的制備。

1.2 造紙

漂白是過氧化氫在造紙行業中的重要功能。用于紙漿漂白時,主要用于機械漿 (磨木漿、竹漿)的漂白;用于處理廢紙時,能使油墨顆粒與紙張纖維分離,并最終使回收紙漿獲得滿意的白度,這將是今后過氧化氫在造紙工業中最有前途的應用領域。

1.3 紡織

主要用作纖維的漂白劑,特別適合漂白天然的植物和動物纖維,如棉花的纖維素、亞麻和其他韌皮纖維以及蛋白質纖維等。過氧化氫被用來賦予天然纖維(棉、毛、絲、麻)和人造纖維(人造絲)穩定的化學白度而不損害纖維本身。

1.4 電子

電子工業中,可用過氧化氫與其他化學品配制成腐蝕液和清洗劑。超純過氧化氫可作為硅片清洗劑,用于印刷電路板的蝕刻過程,氯化銅的還原等。由于電子工業的飛速發展,超純過氧化氫需求量得到較快增長。

1.5 食品

在許多國家,過氧化氫在食品行業中早已得到普遍應用,如蛋制品的脫糖,食品防腐,洗滌消毒,無菌包裝。在乳品及飲料等食品的無菌包裝以及啤酒、乳品、水產品、瓜果等食品的生產過程之中都廣泛使用過氧化氫。還可對動植物食品進行漂白和脫色等。

1.6 環境治理

在廢水處理中,幾乎可處理各種有毒廢水(包括除毒、去味、脫色),不產生二次污染。在酸性條件下,用亞鐵鹽作催化劑,或在堿性條件下,借助光或熱,均可使過氧化氫分解,產生大量的活潑氫氧游離基,具有極強的氧化性,可將很多有機污染物分解成水和二氧化碳。過氧化氫也能和氨、硫化氫、氰化物等許多無機有毒物質反應,并將其去除。

1.7 冶金

過氧化氫用于銅、鈾、鉬等礦石的浮選劑、氧化劑和還原劑,可用于銅和鉬的分離,鈾和釩的沉淀析出。在鈷的提煉中,過氧化氫作為還原劑,可使金屬鈷很容易沉淀下來得以提煉。還可用于提取黃金、釩等金屬。

1.8 其它

過氧化氫還用作醫療衛生的消毒劑等。

2 過氧化氫的生產方法

目前,世界上過氧化氫的生產方法有異丙醇法、電解法、氫氧直接化合法、陰極陽極還原法、真空富集法、蒽醌法等。其中蒽醌法是目前國內外生產過氧化氫最主要的方法。

2.1 異丙醇法

異丙醇法是以過氧化物為誘發劑,用空氣或氧氣對異丙醇進行液相氧化,生成過氧化氫和丙酮。氧化生成物通過蒸發器,將過氧化氫同有機物及水分離,再經有機溶劑萃取凈化,得到過氧化氫,同時副產丙酮。該法的不足之處是聯產的丙酮也要尋找消費市場,且要消耗大量的異丙醇,因此裝置在整體上缺乏競爭力,目前已經被淘汰。

2.2 電解法

電解法是生產過氧化氫的最早方法。它又可分為過硫酸法、過硫酸鉀法和過硫酸銨法三種生產方法。其中工業上主要采用過硫酸銨法。該方法具有電流效率高和工藝流程簡單等優點。不足之處是能耗高,設備生產能力低,要消耗貴重金屬鉑,成本高,目前只有極少數廠家采用該法進行生產。

2.3 氫氧直接化合法

由氫氧化合制備過氧化氫是一種具有環保意義的最直接最簡捷和最經濟的合成方法,其工藝特點是采用幾乎不含有機溶劑的水作反應介質,采用活性炭為載體的Pt-Pd催化劑,水介質中含有溴化物作助催化劑,在 0~25℃、2.9~17.3 MPa條件下,生成13%~25%的過氧化氫。該方法設備投資省,耗用原料少,但是,氫氧直接合成法在生產過程存在重大安全隱患,對生產工藝以及設備的要求很苛刻,最終難以達到降低生產成本的目的。該合成方法一時還難以實現工業化,需要做進一步的改進。

2.4 陰極陽極還原法

該方法的工藝是在含強堿性電解液的電解槽中使氧在陰極還原成羥基離子,然后再在回收裝置中轉變成過氧化氫。從電解液中借助鈣鹽的沉淀作用,生成過氧化鈣,后者經過濾、分離,再以二氧化碳分解,即得到過氧化氫和碳酸鈣。該法的優點是生產裝置費用低,產品成本低,缺點是產品為含堿的過氧化氫水溶液,濃度偏低。

2.5 真空富集法

這是一種最近提出的新方法,其解決了過氧化氫直接生產方法中反應混合物凈化效率不高的問題。此方法中反應混合物的反應是在一種有機溶劑中發生,而不是在水中進行。反應進行到使過氧化氫含量剛好低于過氧化氫在該溶劑中的飽和度,再將反應混合物置于真空中,使過氧化氫蒸發再凝結成純凈的過氧化氫產品,這樣生產出的過氧化氫濃度高且成本低。目前,該生產方法仍然處于中試前的開發階段。

2.6 蒽醌法

蒽醌法生產過氧化氫是目前最成熟的生產方法之一,國外大型的生產廠家都采用蒽醌法生產過氧化氫。該方法是20世紀初,人們發明以2-烷基蒽醌作為氫的載體循環使用生產過氧化氫的工藝,后經多次改進使該技術日趨成熟。這也是國內目前過氧化氫最主要的生產方法。其工藝在本文中重點論述。

3 蒽醌法生產工藝

3.1 工藝原理

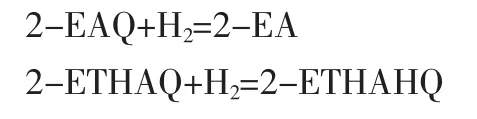

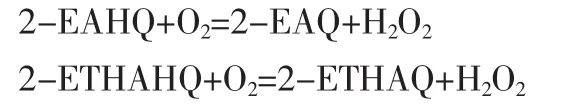

鈀催化劑固定床蒽醌法工藝,是以烷基蒽醌為載體,以重芳烴和磷酸三辛酯(或甲基環己基醋酸酯或二異丁基甲醇)為溶劑組成工作液,在一定壓力和溫度下,工作液中的2-乙基蒽醌(2-EAQ)和2-乙基四氫蒽醌(2-ETHAQ)在鈀催化劑作用下,與氫氣發生加氫反應生成相應的2-乙基氫蒽醌(2-EHAQ)和2-乙基四氫氫蒽醌(2-ETH-HAQ),即含有相應烷基氫蒽醌的溶液(簡稱氫化液)。加氫反應式為:

該氫化液在氧化塔內再與空氣中的氧在一定的溫度和壓力下進行氧化反應,生成過氧化氫。氫蒽醌包括四氫氫蒽醌與氧的反應為自動反應,無需催化劑。氧化反應式如下:

同時,烷基氫蒽醌被還原為原來的烷基蒽醌。利用過氧化氫在水與工作液中的溶解度不同,將其送入萃取塔并用純水(去離子水)萃取得到濃度不低于27.5%或35%(wt)的過氧化氫溶液,再經溶劑凈化處理,即可得到27.5%或35%(wt)的過氧化氫產品;工作液在系統中循環使用,萃余液經過堿溶液洗滌和白土處理后返回氫化系統,再進行氫化。

3.2 工藝流程[1]

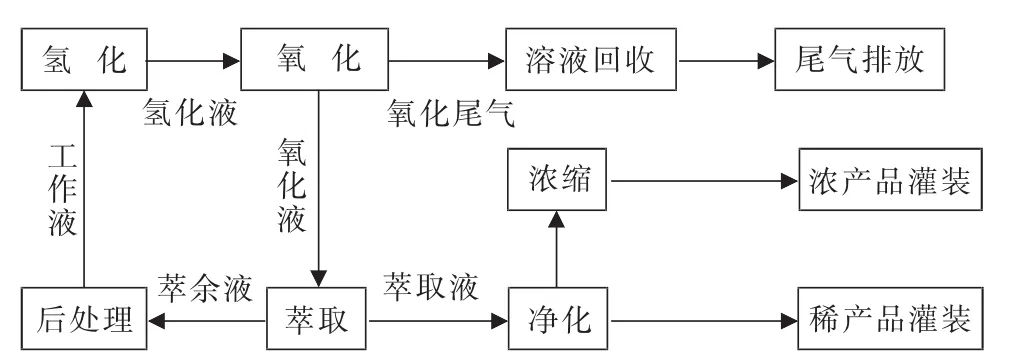

該工藝流程主要包括氫化、氧化、萃取、凈化、工作液后處理和配制等工序。生產工藝流程簡圖如圖1所示。

圖1 過氧化氫生產工藝流程方塊示意圖

工藝流程說明:

(1)氫化工序

來自配制工序的工作液經冷卻器冷卻到一定的溫度后與來自氫氣站、經氫氣過濾器過濾后的氫氣在混合器中混合一同進入氫化塔頂部。工作液和氫氣并流通過催化劑床,在一定溫度和壓力下,工作液中的蒽醌與氫氣發生氫化反應,形成氫化液。 每 t產品(27.5%H2O2,下同)消耗的氫氣為 200 Nm3,鈀催化劑為 0.08 kg。

催化劑對過氧化氫有分解作用,因此在氫化液進入氧化工序前,設置精細氫化液過濾器,濾去氫化液中可能攜帶的催化劑和氧化鋁。

部分氫化液從主物流中分離出來,通過氫化液再生床,在這里,少量生產過程中形成的副產降解物得到再生。為了使氫化液進入氧化工序后呈酸性,穩定氧化過程中生成的過氧化氫,在氫化液中加入磷酸、硝酸銨,經混合后,由氫化液泵送至氧化工序。此工序中每t產品的磷酸消耗量為 0.8 kg。

(2)氧化工序

氫蒽醌包括四氫氫蒽醌氧化在兩節反應塔中進行。來自氫化工序的氫化液被送至氧化塔上塔的底部,與來自氧化塔下塔被分散成細小氣泡的空氣并流向上發生反應。在一定溫度和壓力下,烷基氫蒽醌和四氫烷基氫蒽醌與空氣中的氧反應成為相應的烷基蒽醌和四氫烷基蒽醌,并生成過氧化氫。在氧化塔上塔頂部氧化工作液同空氣經氣液分離后溢流進入下塔。氧化工作液和來自下塔的被分散成細小氣泡的空氣在氧化下塔進一步氧化直至烷基氫蒽醌完全變為相應的烷基蒽醌。氧化工作液被冷卻水冷卻。在氧化塔下塔頂部的工作液同空氣經氣液分離后進入氧化液貯槽,由氧化液泵送至萃取塔。

(3)萃取和凈化工序

氧化液中的過氧化氫在篩板塔中用純水苯取。氧化液和水在塔內逆向流動,氧化液從塔底部進入,在萃取塔中通過連續相自行上漂,經過每一塊篩板形成分散相液滴,逐漸到達塔頂,自行溢出,進入萃余液分離器,此時的工作液稱為萃余液,萃余液分離夾帶的水分后進入后處理工序。

連續相純水從塔頂部進入,經每塊篩板上的降液管逐級下流至塔底,下流過程中不斷萃取氧化工作液中的過氧化氫,形成粗過氧化氫,從塔底流出,稱為萃取液。

經萃取而獲得的粗過氧化氫萃取液,靠自身壓力壓入凈化塔中用芳烴處理。芳烴從塔底進入,稀過氧化氫從塔頂進入,從過氧化氫中萃取出有機物從而凈化。

凈化后的過氧化氫送至貯存和灌裝工序的產品貯槽或被送至產品濃縮工序。

從凈化塔頂部出來的芳烴將再次回到工藝系統。

(4)工作液后處理工序

萃余液和處理液分別進入干燥塔的底部和上部,在堿塔中進行充分接觸,去除萃余液中部分水分和鹽分,分解萃余液中的少量過氧化氫,萃液工作液從堿塔的頂部溢流進入堿分離器,分離夾帶的堿后進入工作液再生床。工作液中的降解物在工作液再生床中得到進一步的凈化再生,同時工作液攜帶的微量堿液被工作液再生床中的白土吸附。凈化后的工作液進入循環工作液貯槽。

(5)產品貯存和灌裝工序

來自凈化工序的過氧化氫溶液直接送至相應的產品貯罐,然后送到自動灌裝系統或計量后送至槽罐車,產品的濃度一般為27.5%、30%、35%。需要高濃度的產品,如50%、70%,低濃的成品要進入濃縮系統提高產品濃度后再灌裝出廠。

(6)工作液配制工序

工作液是通過混合計量好的芳烴、磷酸三辛酯(或其他溶劑)和烷基蒽醌,在加熱使烷基蒽醌溶解的條件下,于配制釜中分批配制的。每t產品消耗這3種物料量分別為4 kg、0.5 kg、0.4 kg。

在烷基蒽醌溶解后,工作液用純水洗滌,用一些過氧化氫處理以除去渾濁物和其他雜質,然后洗過的工作液經澄清與洗水分離,過濾后送至工作液貯罐。配制好的新工作液送至工藝系統,洗水排至污水系統。

來自堿塔和堿分離器的稀堿液被蒸發濃縮,濃縮后堿液得以再生。新鮮堿液加入到再生系統,等量稀堿定期排出。

4 蒽醌法生產工藝的改進

由于蒽醌法制過氧化氫工藝已工業化應用多年,技術已趨成熟,近年來也有一些創新性改進和提高,主要集中在高效催化劑制備與處理,工藝流程改進與優化,氧化塔、氧化塔、萃取塔等主要設備結構的改進與優化等方面。如,齊魯石化分公司的失效鈀催化劑再生復活及新催化劑制備[2],巴陵分公司 8 萬 t·a-1雙氧水裝置的技術改造[3]。柳化集團公司在消化和吸收引進技術的基礎上,采用增加氨吸收工藝裝置、回收放空尾氣、高效活性纖維回收氧化尾氣等改進技術,使裝置綜合技術在國內處于先進水平。上海興鵬化工工程科技有限公司改進了高效氧化反應器結構,提高了氧化收率,從88%~92%提高到95%以上。黎明化工研究院郭菊榮等的新型萃取塔,可提高萃取效果[4]。一些生產裝置采用了鈀催化劑再生的氮氣循環工藝,不但節省催化劑再生時的氮氣消耗、縮短催化劑再生的時間,更主要的是盡快排出催化劑再生時的水分,最大程度地恢復催化劑活性。氧化尾氣采用膨脹制冷和炭纖維吸附聯合處理,不僅不再消耗低溫冷卻水,而且利用氧化尾氣的壓力能轉化為能量,極大地降低氧化尾氣的溫度,回收氧化尾氣中夾帶的有機物,在實現能量回收的同時能更多地回收氧化尾氣中夾帶的有機物,降低重芳烴的消耗,等等。這些對蒽醌法工藝技術進步起到了促進作用。

[1] 郭玉峰,孟繁梅,儀志宏,等.雙氧水生產用鈀催化劑的再生復活研究[J].氮肥技術,2008,29(1):9-12.

[2] 王旭暾,儀志宏,李志輝,等.80kt/a雙氧水裝置技術改造[J].化工技術與開發,2009,38(1):55-58.

[3] 郭菊榮,洪焱根,賈成軍,等.一種生產過氧化氫的萃取塔[P].CN 20l183751Y,2009.

Application and Production Technology of Hydrogen Peroxide

CHEN Di-hang,LI Mian-qing

(College of Chemical Engineering, Northeast Petroleum University, Daqing 163318, China)

The application field and main production methods were briefly introduced.The process engineering and improvement measures of anthraquinone process was stressed.

hydrogen peroxide; anthraquinone process; catalyst; process improvement

TQ 123.6

A

1671-9905(2011)03-0032-04

陳迪航(1988-),男,化學工程與工藝專業,E-mail:lmq8418@163.com

2010-11-29