苯酚丙酮裝置廢氣焚燒爐的系統設計

徐歆桐中國石化集團上海工程有限公司 上海 200120

苯酚丙酮裝置廢氣焚燒爐的系統設計

徐歆桐*中國石化集團上海工程有限公司 上海 200120

從多方面分析苯酚丙酮裝置的廢氣焚燒處理,并對該廢氣焚燒爐的系統設計提出策略性的方案。

苯酚丙酮 廢氣 焚燒爐 系統設計

苯酚丙酮裝置是常見的乙烯工程配套裝置。該裝置多采用異丙苯法,即先以苯和丙烯為原料反應生成異丙苯,再將異丙苯經空氣氧化生成中間產物過氧化氫異丙苯 (CHP),最后 CHP在酸性條件下分解生成苯酚和丙酮。

苯酚丙酮裝置在生產過程中,尤其是其氧化工段會產生大量的廢氣。由于廢氣中含有一定量的異丙苯、丙酮等有害物質,且流量很大,因此通常均考慮為苯酚丙酮裝置設置專用的廢氣焚燒爐。

以下就苯酚丙酮裝置廢氣焚燒爐的系統設計加以論述。

1 設計條件分析

1.1 廢氣組分

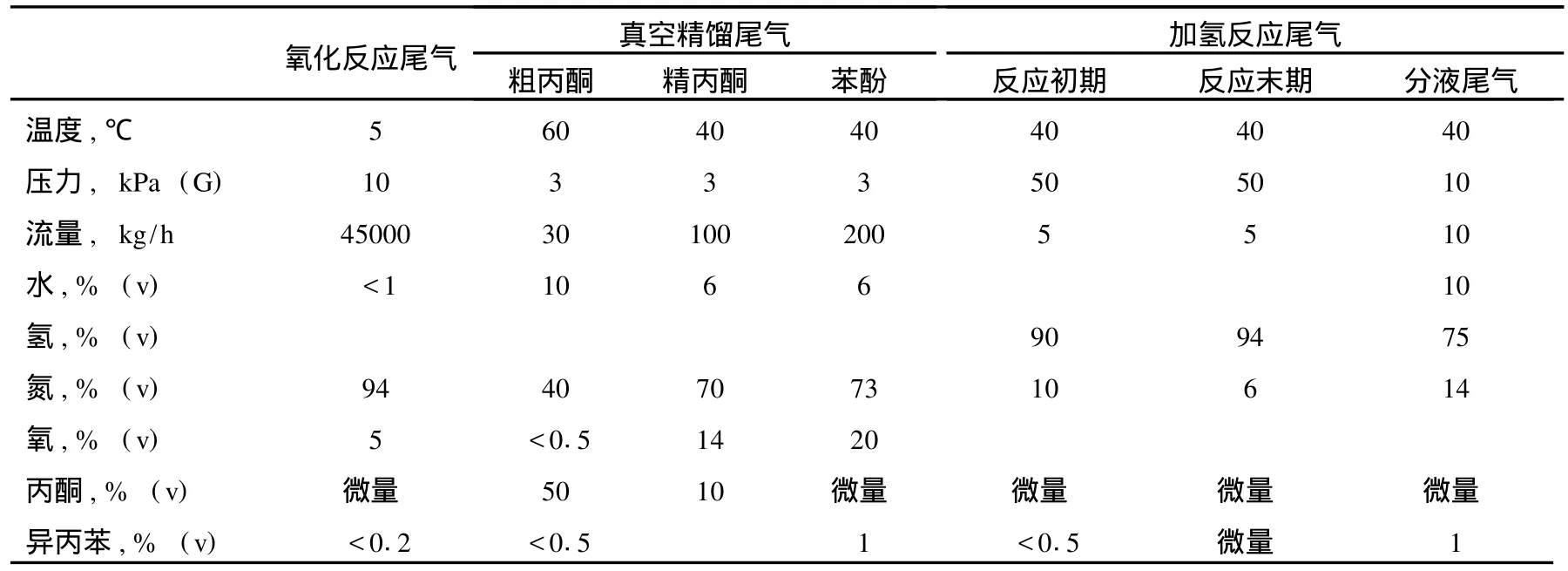

苯酚丙酮裝置中需要焚燒處理的廢氣通常來自于氧化反應尾氣、真空精餾尾氣和加氫反應尾氣。以 300kt/a裝置規模為例,其典型廢氣組成見表1。

表1 典型廢氣組成一覽表

1.1.1 氧化反應尾氣

氧化反應是在一定的操作條件下,將空氣連續通入過量的異丙苯液相中,反應的尾氣從反應器頂部排出,經多級冷凝后送往焚燒爐,冷凝液則經接受罐收集后返回氧化反應進料系統循環。該廢氣流量很大,其組成主要為氮,約占 94%;氧含量控制在 5%左右;同時還夾帶了少量的異丙苯。

1.1.2 真空精餾尾氣

精餾操作均是在真空條件下進行的。真空系統抽出的系統氣相經多級冷凝后作為尾氣送往焚燒爐,冷凝液則經接受罐收集后返回精餾進料系統循環。該廢氣主要以空氣等不凝氣為主,同時還夾帶了少量的水蒸汽和異丙苯,流量很小。

1.1.3 加氫反應尾氣

加氫反應是氫氣和α-甲基異丙苯 (AMS)在加氫反應器中經加氫催化劑的催化作用進行的。反應液中夾帶的未參與反應的氫氣經氣液分離后即作為尾氣送往焚燒爐。該廢氣主要以氫氣為主,同時還含有少量的氮氣,流量很小。

1.2 操作工況

1.2.1 正常工況

正常工況下,以上 3類廢氣均為連續排放,流量穩定。

1.2.2 停車工況

(1)苯酚丙酮裝置的停車工況有一定的特殊性。通常在停車期間,氧化反應器中仍需存留一定量的低濃度 CHP物料,以備再次開車。

由于 CHP屬于強氧化劑,物性非常活躍,極易引發火災和爆炸,所以 CHP的系統必須保證物料的良好流動,避免出現死區形成局部熱點積聚進而引發爆炸。

為保證此期間反應器的安全,需用氮氣以小流量間歇性地通入反應器,使反應器內的物料得到良好的流動混合,避免出現局部熱點;而吹掃通入的氮氣又作為尾氣經反應器頂部排至焚燒爐。

(2)當焚燒爐系統停車時,將聯鎖苯酚丙酮裝置進入停車程序。由于停車期間仍有吹掃用氮氣作為尾氣從反應器頂部排出,因此需考慮設置放空旁路來滿足該尾氣的排放要求。

2 主要工藝流程

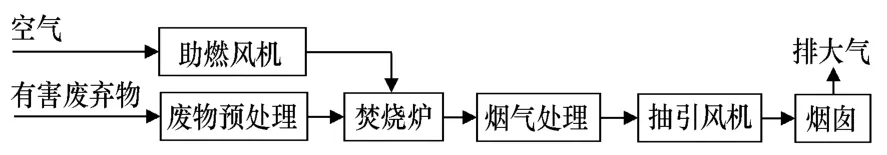

2.1 焚燒爐系統的常規流程

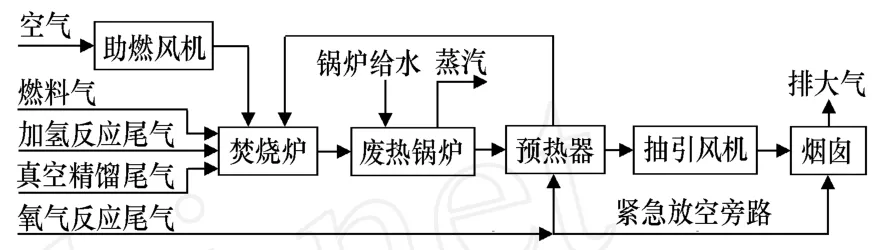

焚燒爐系統的常規流程見圖 1。

圖1 焚燒爐系統的常規流程

通常由廢物預處理、助燃風機、焚燒爐、煙氣處理、抽引風機、煙囪等組成。當然,不同的項目則可在此基礎上,根據廢物的特性及裝置的實際需要,對各環節進行不同的配置和選型,以滿足工藝處理要求。

2.2 工藝流程

2.2.1 廢物預處理

苯酚丙酮裝置中送焚燒處理的廢氣已在工藝主裝置內經過了多級冷凝、分液,無液相或固態雜質存在,因此無需再考慮預處理設施。

2.2.2 廢氣分組

根據表 1中各股廢氣的壓力、組份、操作工況等條件,苯酚丙酮裝置的廢氣可分為三組,分三路送焚燒爐處理。

2.2.3 焚燒爐

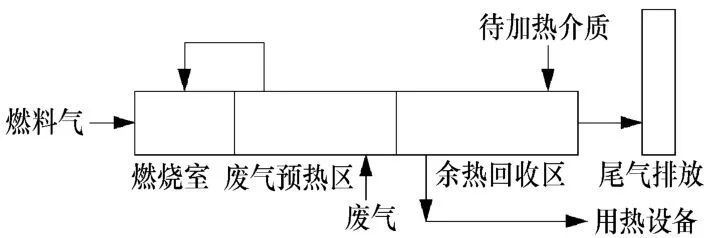

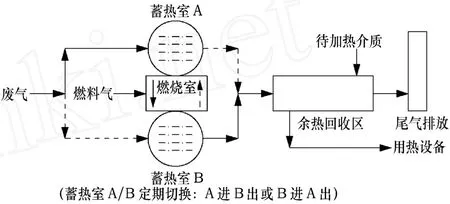

焚燒爐是廢氣焚燒系統中最為關鍵的核心設備,苯酚丙酮裝置廢氣焚燒系統通常選用熱氧化爐。熱氧化爐主要有“直燃式”和“蓄熱式”兩種,見圖 2和圖 3。

圖2 直燃式廢氣焚燒爐

圖3 蓄熱式廢氣焚燒爐

實際上,直燃式廢氣焚燒爐和蓄熱式廢氣焚燒爐的原理是相同的,其差異主要是廢氣的預熱方式不同:直燃式廢氣焚燒爐的廢氣預熱是通過外部的熱交換器來完成的;而蓄熱式廢氣焚燒爐的廢氣預熱是通過蓄熱材料 (多數采用 “蜂窩陶瓷”)來實現的。

由表 1可知,苯酚丙酮裝置廢氣中的有機物含量很少,所以廢氣的熱值非常低。若選用蓄熱式廢氣焚燒爐,仍要依賴補充燃料來提供所需的熱量,無法發揮蓄熱系統的作用。因此,選用直燃式廢氣焚燒爐更適合于苯酚丙酮裝置。

焚燒爐宜選用臥式結構,較立式結構在操作和維護方面都更為方便。爐體通常均為圓筒設計以避免死角,內襯防腐隔熱耐火材料以減少熱損失,同時確保爐體在高溫工況下的使用壽命。焚燒爐的一端設置燃燒器,另一端則連接通往下游的煙道。燃燒器應選用低 NOX燒嘴,并設置火焰檢測器。

在設計時,應按照燃燒的 3T+E原則 (焚燒溫度、停留時間、湍流度、過剩空氣系數)來確定焚燒爐的設計參數。

根據《危險廢物焚燒污染控制標準》GB 18484-2001和《危險廢物焚燒處置工程建設技術規范》HJ/T 176-2005中的相關規定,整個焚燒系統必須保持微負壓狀態運行。焚燒爐的爐溫通常為 850℃。

2.2.4 煙氣處理

煙氣處理通常包括廢熱回收和煙氣凈化。

(1)由于該裝置廢氣排量大、且需連續焚燒處理,因此很有必要設置廢熱回收設施。廢熱回收的途徑很多,如:廢熱鍋爐發生蒸汽、燃燒空氣預熱、廢氣預熱、導熱油熱媒換熱等,對于苯酚丙酮裝置而言:

首先,工藝裝置需要消耗大量的高壓 /中壓蒸汽,設置廢熱鍋爐可減少對一次蒸汽的消耗。由于苯酚丙酮裝置廢氣比較清潔,其煙氣也比較干凈,因此可選用煙管式廢熱鍋爐,較其他結構型式的廢熱鍋爐,煙管式廢熱鍋爐結構較為簡單緊湊、制造安裝較為容易、操作維護較為方便。通常考慮將煙氣溫度通過廢熱鍋爐降至 400℃左右,發生蒸汽的壓力等級可根據工藝裝置的蒸汽平衡要求來確定。

由于廢熱鍋爐位于焚燒爐的下游,而廢物的焚燒處理過程又是在焚燒爐內完成的,因此蒸汽等級、廢熱鍋爐型式對廢物焚燒效果無直接影響。

其次,氧化反應尾氣的流量很大,且因多級冷凝使溫度降至常溫,因此應考慮進行預熱,需另外設置預熱器。考慮到本系統焚燒煙氣較為清潔,因此可考慮選用管式空氣預熱器,此種預熱器的結構簡單、傳熱效率高、加工制造容易、檢修維護方便。預熱器應采用逆流換熱,同時通過在空氣側設置隔板增加空氣側的流程,以提高換熱效率。氧化反應尾氣可被預熱至 250℃左右,同時使煙氣溫度降至 200℃以下。

再次,預熱器通常均被設置在廢熱鍋爐上游,以便盡可能提升廢氣的預熱溫度,從而更多地減少焚燒爐的燃料消耗。苯酚丙酮裝置中,雖然氧化反應尾氣的含氧量被嚴格控制在一定的安全區間,但其所含的異丙苯爆炸下限很低 (常溫常壓下低于 1%),宜將預熱器設置在廢熱鍋爐下游,使廢氣的受熱溫度受到一定的限制,這樣既可延長金屬換熱管的壽命,又可在一定程度上提升焚燒爐系統的安全性。

(2)由于苯酚丙酮裝置各股廢氣均比較清潔,不含有硫化物、鹵化物等,且基本無灰份產生,所以無需考慮設置煙氣凈化設施。焚燒后的排放煙氣應滿足《大氣污染物綜合排放標準》GB 16297-1996的要求。

2.2.5 其他設計

根據 1.2節描述,即便苯酚丙酮裝置和焚燒爐系統都處于停車狀態的工況下,仍需要將氮氣間歇地通入含有 CHP的氧化反應器,于是就有尾氣從反應器頂部排出,因此應在焚燒爐系統內氧化尾氣進料切斷閥的上游設置一根旁路管線接至煙囪,以便氧化尾氣直接放空。

根據以上設計理念,選用直燃式焚燒爐的苯酚丙酮裝置焚燒爐系統的工藝流程,見圖 4。

圖4 苯酚丙酮裝置焚燒爐系統的工藝流程

3 聯鎖控制

(1)系統需設置延時吹掃功能,以確保在點火之前將焚燒爐內殘留的燃料氣和可燃廢氣完全清除。

(2)系統先由燃料氣燒嘴點火升溫,當確認爐溫已升至焚燒溫度,且焚燒爐內有明火時,方可允許打開廢氣管路上的切斷閥,使廢氣經專用燒嘴送爐內焚燒。

(3)燃料氣的進氣量需由焚燒爐內溫度來控制調節。當爐溫高于上限值時,燃料氣進氣量將被自動調小;當爐溫低于下限值時,燃料氣進氣量將被自動加大,從而維持爐溫的穩定。

(4)助燃補風量必須由焚燒爐出口的氧分析儀來控制調節。當焚燒爐出口氧含量過高時,助燃補風量將被自動調小;當焚燒爐出口氧含量過低時,助燃補風量將被自動加大,從而保持爐內合理的空氣系數。

(5)引風量必須由焚燒爐內的壓力來控制調節。直燃式焚燒爐應在微負壓條件下操作,當焚燒爐內的壓力過高時,引風量將被自動調小;當焚燒爐內的壓力過低時,引風量將被自動加大,從而維持爐內穩定的負壓條件。

(6)設置火焰在線檢測系統,一旦爐內明火熄滅,系統必須聯鎖切斷廢氣和燃料氣的進料。

(7)需對廢氣、燃料氣的進料壓力進行監測,一旦壓力過低必須聯鎖先切斷廢氣進料,再切斷燃料氣進料。

(8)助燃風機、抽引風機發生故障時,必須聯鎖切斷廢氣和燃料氣的進料。

(9)系統一旦切斷了廢氣和燃料氣的進料,整個焚燒爐系統即進入停車程序,同時須聯鎖氧化反應緊急放空系統,并在第一時間輸出停車信號給工藝主裝置的安全聯鎖系統,以便工藝主裝置啟動相應的停車程序。

(10)廢熱鍋爐系統需考慮鍋爐水液位和蒸汽壓力等常規的鍋爐系統控制要求。

4 結語

本文策略性地提出了苯酚丙酮裝置廢氣焚燒爐的系統設計方案,在現實項目的設計過程中,尚需充分分析研究主裝置生產工藝的技術特點和實際需求,并根據具體的設備選型和配置,進一步調整和完善該廢氣焚燒爐的系統設計方案,使之與工藝主裝置之間的最佳組合。

1 王秉銓等.工業爐設計手冊 [M].北京:機械工業出版社.

2 安英愛,李長富,王長平.工業廢物焚燒及系統設計[J].化工設計,2000,10(4).

3 余秉權.焚燒爐控制系統 [J].石油化工自動化,2003(6):31-33.

4 姬 偉.淺談石油化工廢物的焚燒處理技術 [J].石油化工環境保護,2003,26(1).

5 曾光龍.焚燒爐的設計與改造 [J].印制電路資訊,2007(2).

6 胡 珀.廢氣焚燒爐的設計探討 [J].科技創新導報,2008(26).

2010-10-18)

*徐歆桐:工程師。2000年畢業于華東理工大學。一直從事于石油化工工藝設計工作。聯系電話:(021)58366600-3610。