汽柴油加氫精制裝置換熱器改造的分析研究

楊金生, 李 寧, 王緒峰

(中國化工·正和集團股份有限公司,山東 東營 257342)

汽柴油加氫精制裝置換熱器改造的分析研究

楊金生, 李 寧, 王緒峰

(中國化工·正和集團股份有限公司,山東 東營 257342)

介紹了72萬t/a汽柴油聯合加氫精制裝置的改造情況,通過分析該裝置在提高加工量時存在的限制因素,結合其他裝置熱量利用情況,得出相應的改造方案,并對改造效果進行數據標定。經標定表明:本次改造有效地提高了分餾塔的進料溫度,緩解了分餾塔塔底重沸爐的熱負荷,提高了分餾塔的分離效率,有效地提高了裝置的加工能力。

加氫精制; 技術改造; 換熱器; 加工量

汽柴油加氫裝置在石油煉制行業中的地位日益凸顯,如何有效地提高裝置加工能力成為煉油工業迫切要解決的問題。文獻[1-5]中介紹了對加氫裝置不同程度的改造,取得了較好的進展。正和集團72萬t/a汽柴油混合加氫精制裝置是由2006年建成的60萬t/a加氫精制裝置改造擴建而成,裝置原料為焦化汽柴油、催化柴油及常壓柴油,主要生產符合GB252-2000的輕柴油[6]。

1 裝置技術改造流程

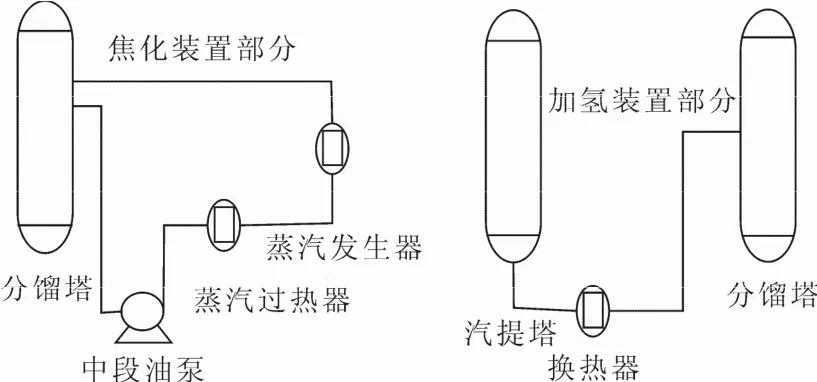

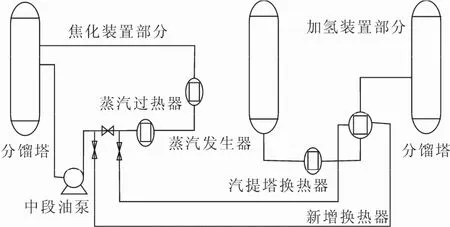

汽柴油聯合加氫裝置油路的主要流程為:進料泵后的原料油與循環氫混合后,經高壓換熱器與反應流出物換熱,再經加熱爐加熱后進反應器,流出物經高壓換熱器加熱原料、空冷冷卻后依次進入高壓分離器、低壓分離器,再與精制柴油換熱后進硫化氫汽提塔,塔底油與反應流出物換熱后進分餾塔,分餾塔底設有重沸爐提供熱源,塔頂出石腦油,塔底出產精制柴油。圖1和圖2分別是加氫裝置技術改造前、改造后流程示意圖。

圖1 改造前加氫裝置圖Fig.1 Flow chart of hydrofining unit before transformation

圖2 改造后加氫裝置圖Fig.2 Flow chart of hydrofining unit after transformation

2 裝置運行的瓶頸及分析

2.1 裝置運行的瓶頸

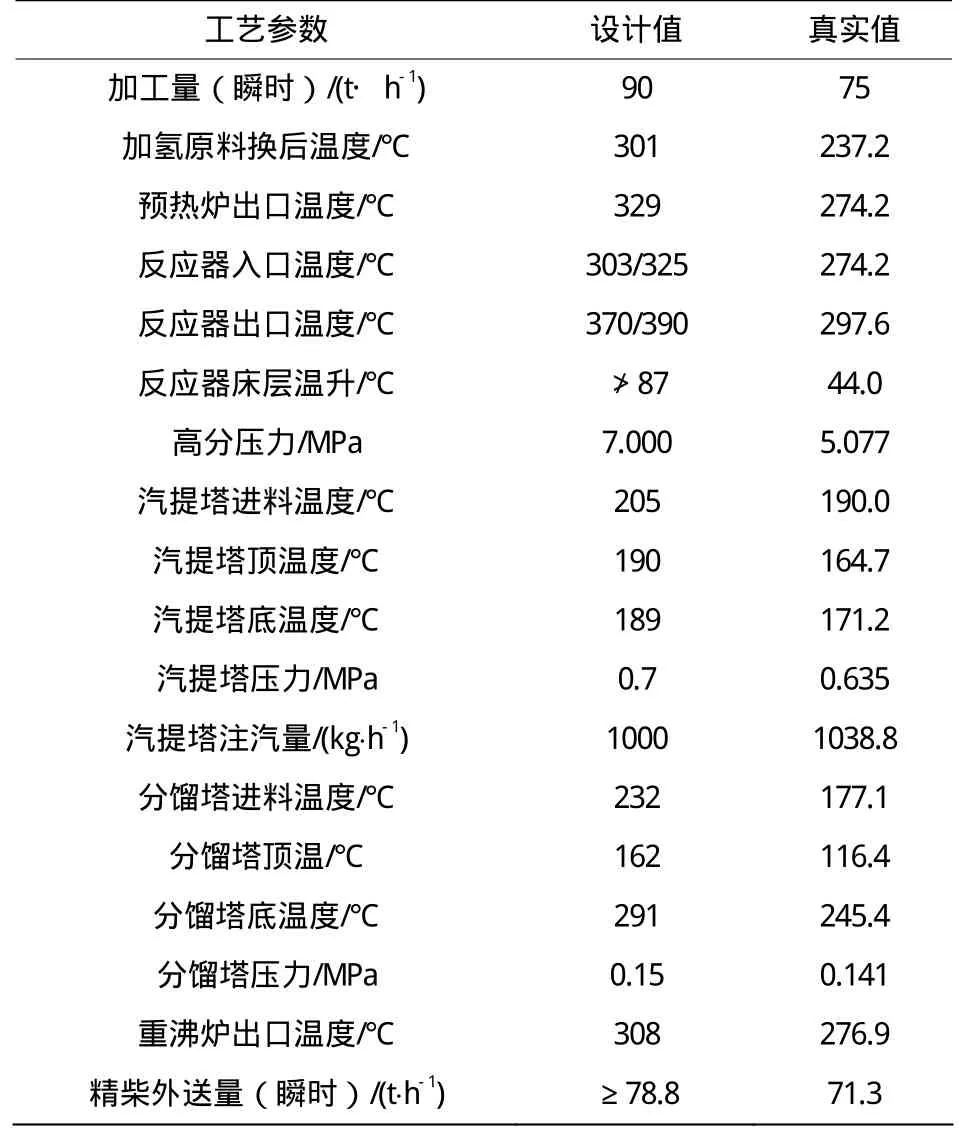

自2008年擴建后,開工1年以來,生產中各工藝參數始終未曾完全達到設計值,裝置設計生產工藝參數和實際生產時運行數據見表1所示。

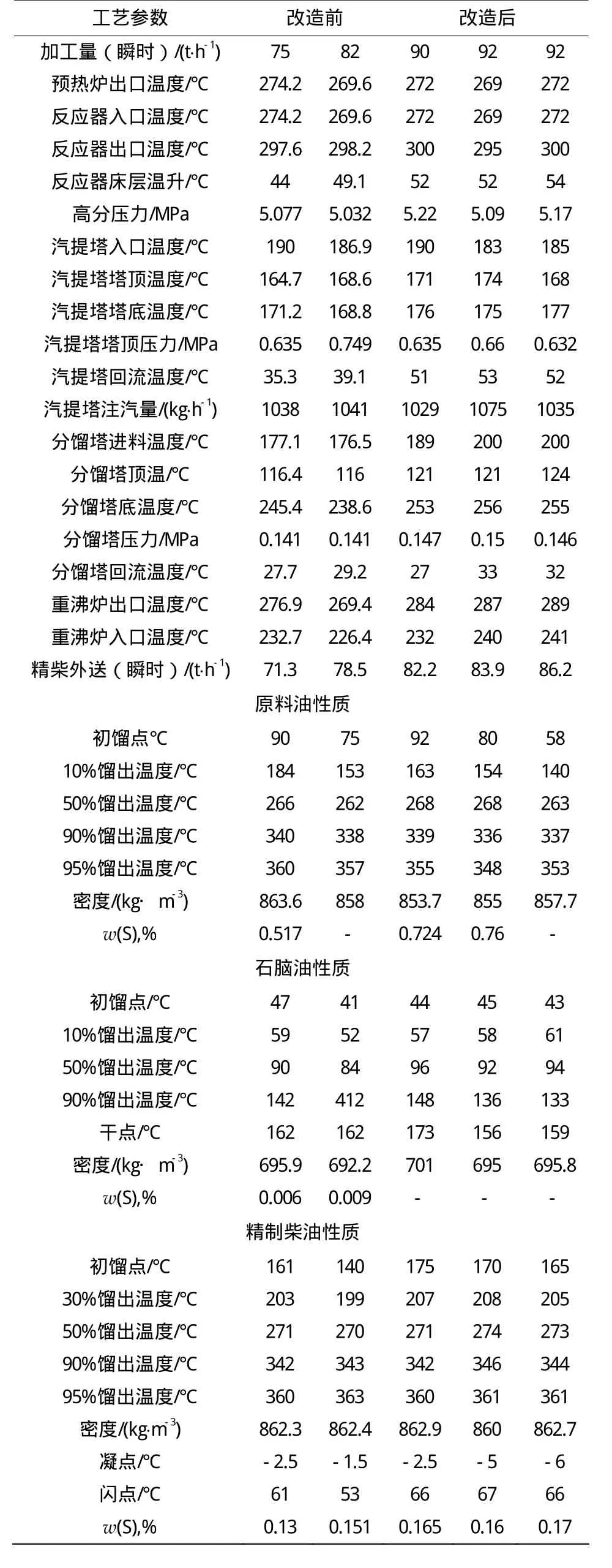

開工1年中,經過多種方案的調整,雖然產品收率均能達到理想的水平,但裝置的加工能力始終未曾達到過滿負荷。為確定裝置改造擴建后實際加工量,在2009年8月對改造前的裝置進行了標定,具體標定數據見表2所示。

表1 加氫裝置的工藝參數Table 1 Process parameters of the hydrogenation unit

2.2 裝置問題分析

在標定過程中,加工量提高至滿負荷的過程中出現的問題主要有以下幾個方面:

(1)產品石腦油與精制柴油餾分有所重疊。重疊程度隨加工量的增加而增大。加工量75 t / h時,產品分離良好;加工量85 t / h時,產品略有重疊(約8℃);加工量提高至90 t / h時,石腦油與精制柴油餾程重疊嚴重(約34 ℃),同時,精制柴油初餾點降低至125 ℃,閃點40 ℃,產品無法滿足質量要求。

(2)精制柴油外送泵流量限制。該泵設計流量為67 m3/h,在改造中并未更換,已無法滿足高加工量下的外送負荷要求。

(3)分餾塔底重沸爐滿負荷甚至超負荷運行。在裝置提量過程中,該爐入口溫度自 232 ℃降至220 ℃左右,出口溫度自277 ℃降至262 ℃左右;同時,燃料氣調節閥的開度已開至82%,爐膛火焰燃燒情況較差。

表2 加氫裝置改造工藝標定數據Table 2 Calibration data of the hydrofining unit

(4)后期檢修過程中,發現反應進料加熱爐、分餾塔重沸爐的空氣預熱器腐蝕穿孔,導致煙氣熱量大量流失,也變相增大了兩爐的負荷。

根據標定過程中出現的問題,本文分析得出,造成加工量無法達到滿負荷的主要問題在于分餾塔的熱負荷不足以及精制柴油外送泵選型不合理所致。分餾塔熱負荷不足的原因是在達到脫硫效果的同時,反應器出入口溫度偏低,反應器出口溫度低導致分餾塔入口溫度遠低于設計值,從而導致塔底熱負荷過大,致使產品不合格,從而限制了加工量的提高。

3 技術改造方案及標定結果

3.1 裝置瓶頸問題的解決方案

解決此問題的根本方法是將加氫反應器的出入口溫度提高,向設計值靠攏,來增加分餾塔入口熱源。但目前催化劑的活性較好,若較大的提高反應器入口溫度,出入口溫差勢必大大增加,催化劑的壽命將會大大縮減。

針對這種情況,經過與設計院有關專家論證。根據裝置的現狀,采取了如下改造方案:

(1)在分餾塔進料前增設換熱器,利用80萬t/a焦化裝置分餾塔中段熱量(焦化裝置中段油溫度約300 ℃,目前用來發生蒸汽,但產汽量相對較小,產汽量變化不足以影響公司蒸汽系統管網;同時焦化裝置與加氫裝置為配套裝置,裝置間間隔較小)給加氫分餾塔提供進料熱源,提高進料溫度、減輕分餾塔底重沸爐負荷。

(2)修復兩爐的空氣預熱器并對燃料噴嘴進行適當放大,同時加大干氣脫硫系統操作控制,減少干氣含硫量。

(3)原加氫低分氣并入瓦斯管網作為兩爐燃料燒掉,但因低分氣中氫氣含量過高,熱值偏低;故將低分氣外送線改造,將其并入焦化干氣脫硫系統,脫硫后作為制氫裝置原料氣,不再進入燃料系統,提高加氫系統燃料熱值。

(4)將分餾塔注汽由低壓蒸汽改為中壓過熱蒸汽。

(5)對精制柴油外送泵改造,提高其外送流量。

3.2 改造后裝置標定情況

加氫精制裝置于2009年9月進行改造,于2009年10月一次開車成功,并在2009年11月對加氫裝置加工量再次進行了標定。此次標定過程中加工量提高至 92 t/h,工藝參數仍在正常指標范圍內。在標定過程中取樣分析,各產品指標均符合產品質量要求,具體數據見表2所示。

4 結束語

通過汽柴油加氫精制裝置進行改造并對改造前后的裝置進行數據標定,得到如下結論:

(1)在基本不影響其他裝置以及不大量改動加氫裝置工藝流程的條件下,增加分餾塔入口換熱器,有效的提高了分餾塔的進料溫度,緩解了分餾塔塔底重沸爐的熱負荷,可以有效地提高了分餾塔分離效率,增大了分餾塔底重沸爐熱負荷的提升空間。

(2)本次改造的效果顯著的,有效的提高了加工能力,同時本文也為同類改造提供了一個思路,即改造不能僅局限于一套裝置,可以根據多套裝置的熱平衡或物料平衡綜合考慮進行。

[1] 周景倫,安進堂.120萬t/a柴油加氫精制裝置系統完善改造[J].石油化工應用,2009,8(5):77-79.

[2] 崔建明,郭俊玲.柴油加氫精制裝置的技術改造[J].煉油設計,1999,29(5):25-29.

[3] 劉利,曹森.3.0 Mt/a柴油加氫精制裝置的設計及標定[J].石油煉制與化工,2009,40(9):8-11.

[4] 梁文萍,于吉平,肖俊泉.汽柴油加氫精制裝置的運轉及優化[J].煉油技術與工程,2010,40(2):37-40.

[5] 陳雷震. 120萬t/a柴油加氫精制裝置的設計特點及問題探討[J].沈陽化工,2000,29(12):109-111.

[6] 正和集團股份有限公司汽柴油加氫精制裝置操作規程[M].山東:正和集團,2006.

Transformation of Heat Exchangers for the Gasoline and Diesel Hydrofining Unit

YANG Jin-sheng,LI Ning,WANG Xu-feng

( ChemChina Zhenghe Group Co., Ltd. , Shandong Dongying 257342,China)

Transformation of heat exchangers for 720 kt/a gasoline and diesel hydrofining unit was introduced.Through analysis of limited factors in improving processing capacity, in combination with heat utilization of other devices, the corresponding reform plan was gained, and the calibration of transformation effect was carried out. The calibration results showed that this modification effectively improved feed temperature of main fractionator. The boiling furnace thermal load was decreased for main fractionator bottom and separation efficiency of the fractionator was enhanced, and processing ability was improved.

Hydrofining; Technological transformation; Heat exchanger; Processing capacity

TE 626

A

1671-0460(2011)09-0952-03

2011-06-20

楊金生(1983-),男,山東東營人,助理工程師,2005年畢業于中國石油大學(華東)化學工程與工藝專業,現從事石油化工生產技術與管理工作。E-mail:yang-jin-sheng@163.com。