鋼軌氣壓焊的回火研究

喻紅梅,戴 虹,劉擁軍

(西南交通大學 焊接研究所,四川 成都 610031)

鋼軌氣壓焊的回火研究

喻紅梅,戴 虹,劉擁軍

(西南交通大學 焊接研究所,四川 成都 610031)

氣壓焊是鋼軌現場焊接的主要方法之一。新型的移動式氣壓焊軌機具有焊接質量穩定、焊接速度快、自動化程度高、無油煙環保的優點,適用于新線和既有線的工地、橋梁、隧道軌道鋪設施工工程單元焊、鎖定焊復雜工況。回火是氣壓焊氧、乙炔混合氣體燃燒特有的現象,如何避免回火對提高移動式氣壓焊軌機焊接效率有很大影響。在分析移動式氣壓焊軌機氣路的基礎上,根據鋼軌焊接工藝所要求的參數,以及氣體使用壓力安全范圍、氣流穩定性要求,分別從氣瓶連接方式、回火防止器、質量流量控制器等環節進行優化,提出了避免回火的有效方法。

氣壓焊;回火;質量流量控制器

0 前言

近年來,隨著無縫線路的快速發展,對鋼軌焊接的要求越來越高,不僅焊縫質量要達到鐵道部標準,同時也要求提高焊接效率。鋼軌氣壓焊是鋼軌焊接的主要方法之一。其原理是通過氣體火焰(主要是氧、乙炔混合氣體)對兩根緊貼的、清潔的鋼軌端面進行緊密貼合加熱,待鋼軌焊口被加熱到塑性狀態,金屬原子具有了足夠的“活化能”,可以躍遷貼合面,發生相互急劇擴散,立即對焊口進行加壓頂鍛,使焊口金屬在高溫、高壓條件下充分擠壓變形,焊接表面之間的距離縮短到原子之間的相互作用半徑,達到分子之間的金屬鍵連接,完成重新再結晶,從而使待焊鋼軌形成牢固的冶金連結的焊接接頭[1]。

由于氣壓焊的主要能量來源于混合氣體的燃燒加熱,因此對氣路要求比較高,要求整個氣路能夠連續、穩定、精確地提供一定比例的氧—乙炔混合氣體。氣路中的任何一個環節出現問題,均有可能出現回火現象。回火不僅影響焊接接頭質量,且影響焊接效率。因此研究分析整個氣壓焊氣路,對避免回火、提高焊接效率十分有益。

1 回火成因

回火是火焰向乙炔的來路倒流的現象,如火焰的流速過低、火焰中乙炔的含量過低、管路堵塞等都會造成回火,回火現象產生的原因還需從氣體燃燒的理論進行分析。

氣體燃燒過程主要包括混合(即氣體燃料與助燃空氣的混合)、著火和燃燒三個階段,其中混合階段的速度最慢,因此混合階段是氣體燃燒過程的主要矛盾[2]。由于混合速度和混合的完全程度對燃燒速度和燃燒的完全程度起著決定作用。火焰分為內焰和外焰,由加熱器中噴出的氧—乙炔混合氣體燃燒形成內焰面,同時在內焰面上未完全燃燒的乙炔靠射流從周圍空氣當中吸入氧氣,并與之混合后繼續燃燒,形成外焰面。內焰根部的穩定性直接影響到火焰的穩定性,它與火焰的噴出速度和火焰的燃燒速度有關,當火焰的噴出速度等于火焰的燃燒速度時,火焰達到動態平衡,這是鋼軌氣壓焊要求的火焰;當火焰的噴出速度小于火焰的燃燒速度,火焰根部向加熱器內移動,返回加熱器甚至混火槍內,形成回火;當火焰的噴出速度大于火焰的燃燒速度,火焰不能完全燃燒,所形成的熱量達不到鋼軌塑性變形的溫度。因此要解決回火問題首先要控制好氣體流量,使加熱器內能夠獲得穩定、流量準確的混合氣體。

2 影響氣壓焊回火的因素

2.1 移動式氣壓焊軌機主要氣路系統

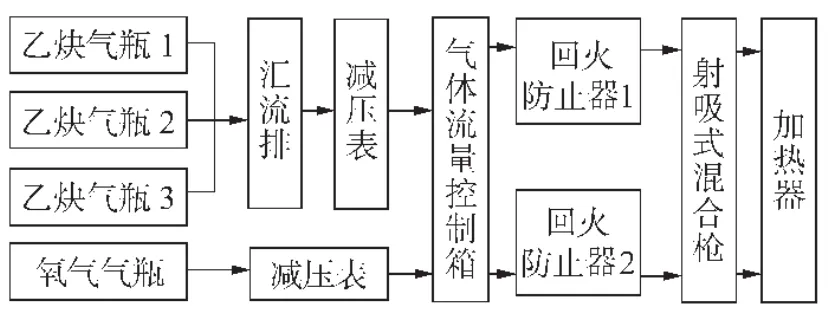

要解決回火的問題,首先要根據氣壓焊軌車供氣系統分析引起回火故障的主要因素。氣壓焊軌機的氣路系統如圖1所示。乙炔是利用電解石與水作用產生的氣體,乙炔氣體內含有硫化氫(H2S)和磷化氫(H2P)等雜質。因此,為盡量減少氣體中所含的雜質對焊接質量的影響,移動式氣壓焊軌機的乙炔供氣部分使用匯流排將18個乙炔氣瓶并聯,以得到穩定的乙炔壓力和流量,最大限度地提高乙炔氣體的使用效率。同時,9個氧氣瓶并聯。氧氣和乙炔氣體經過減壓閥,通過5個并聯的回火防止器,由質量流量器控制器按照PLC設定值對氣體流量進行控制,通過焊機氣路系統送到加熱器。其中質量流量控制器、回火防止器品質狀態在氣路系統中起著重要的作用,對引起回火有著很大的影響。

圖1 氣壓焊氣路系統

2.2 氣體流量控制器對回火的影響

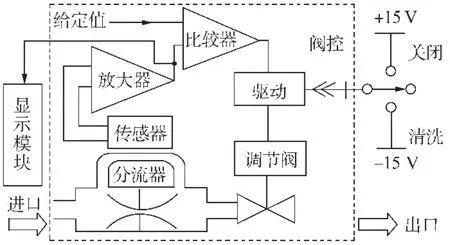

根據質量流量控制器的開通特性,合理選擇質量流量控制器,在很大程度上可避免回火。移動式氣壓焊機選用電流型質量流量控制器。該質量流量控制器具有精度高、重復性好、響應速度快、工作壓力寬等特點。氧—乙炔氣體開起、關閉、清洗和閥控調節等的主要調節原理如圖2所示。由驅動調節機構實現對氣路閥門開口大小的控制(閥控)、氣體的清洗、調節、關閉等。當要求關閉或清洗時,直接控制驅動機構執行關閉或開起動作;當需要對流量實施閥控調節時,驅動調節機構與流量傳感器和放大比較電路組成閉環負反饋控制,給定值由另三個控制單元提供。實際流量大小由傳感器信號放大,送給顯示模塊顯示。

圖2 質量流量控制器原理

質量流量控制器通過PLC和D/A模塊,借助外圍輔助電路,既能給MFC提供各種開關量控制信號,又能供給大小可調的模擬量信號,從而達到用軟件程序對氣壓焊過程中的氧—乙炔氣體的靈活控制[3]。

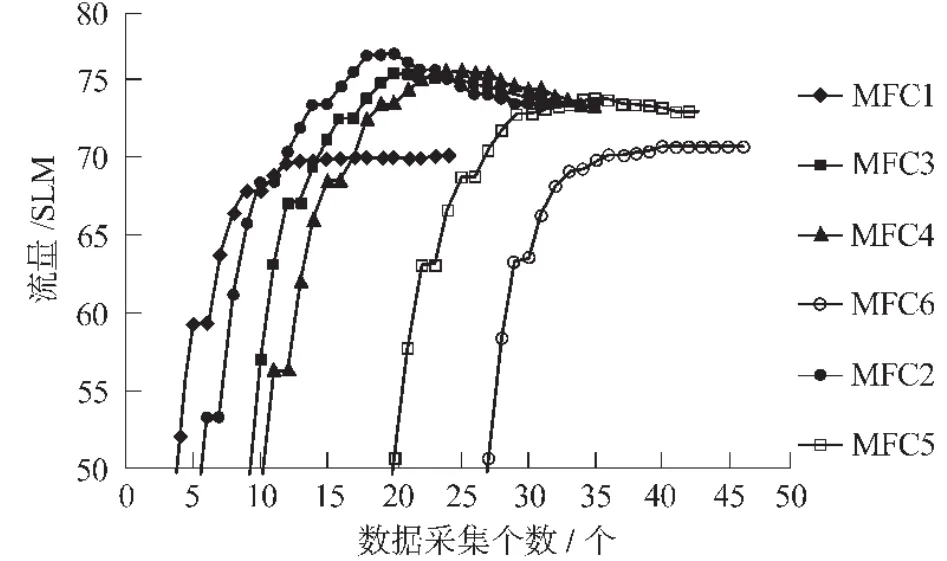

MFC自身調節精度約±2%,在給定電壓受到外界干擾時,會影響質量流量控制器控制度。每個質量流量控制器出廠時本身的開通特性稍有不同,根據氧—乙炔特性合理選擇質量流量控制器。為保證乙炔氣體較為穩定地供氣,應選擇設定值上升過程較為平穩的質量流量控制器。在使用前首先進行開通特性的測試檢驗,針對六個同一批次出廠的質量流量控制器進行開通特性測試結果如圖3所示。

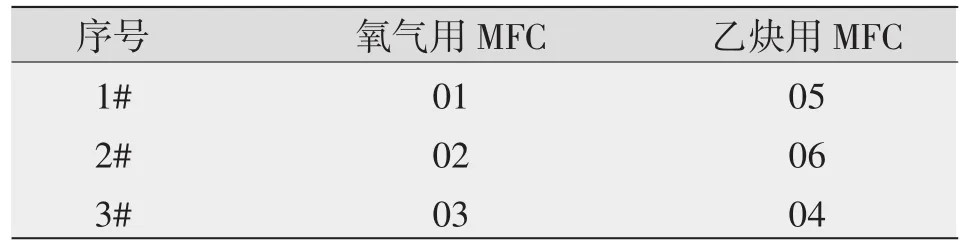

然后,根據質量流量計的開通響應時間和穩定性,將質量流量控制器配對分為三組,如表1所示。

質量流量控制器是一種精密儀器,一般在室內使用,而移動氣壓焊軌機經常在現場作業(環境較為惡劣),以及在運輸過程和使用過程都可能發生零漂,零漂可能使得實際流量與焊接工藝設定值發生較大偏差,因此應定期對質量流量計進行調零。如果人機界面顯示值不為0,則需調節質量流量控制器的調零電位器,使其顯示值趨于0。

圖3 質量流量控制器開通特性

表1 質量流量計配對

2.3 回火防止器品質和連接方法的影響

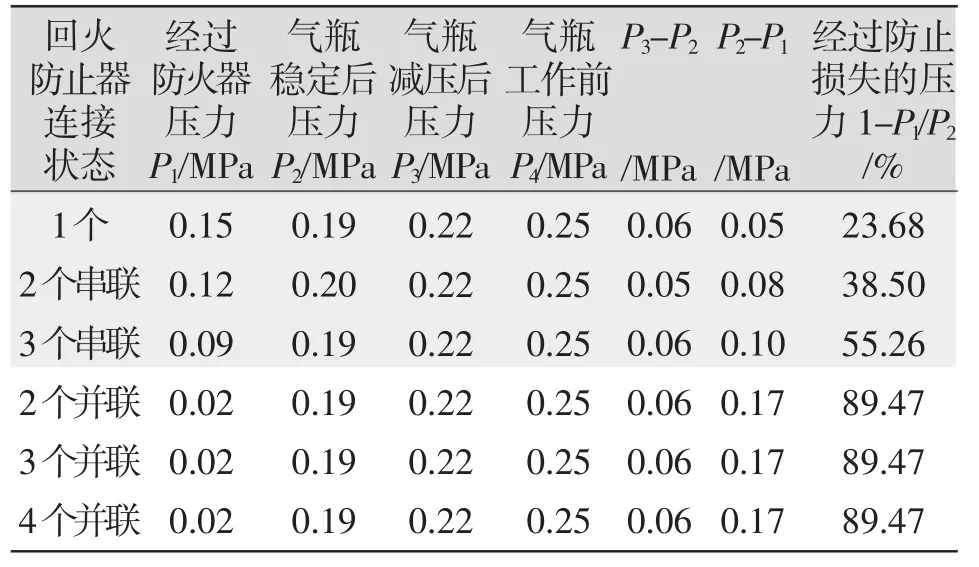

車體和焊機的氣路上,回火防止器的連接方式、個數對供氣壓力有影響。表2為回火防止器不同連接方法的氣路減壓試驗結果。可見,三個回火防止器串聯使用,會導致供氣壓力損失近45%;兩個以上的回火防止器并聯,損失壓力值相等,損失值89.47%,供氣壓力越小,到達加熱器的乙炔氣體流量與焊接工藝要求值偏差越大,流速越慢,引起回火可能性就越大。若有氣路堵塞,易發生回火。

表2 回火防止器減壓試驗

移動式氣壓焊軌機車體氣路系統氧氣—乙炔分別采用五個并聯的干式回火防止器,氧氣用回火防止器最大壓力0.3 MPa,乙炔用回火防止器最大壓力0.15MPa。為減少壓力損失,焊機氣路系統分別采用一個干式回火防止器。回火防止器安裝時應注意檢查阻力小、無堵塞,連接處要擰緊,不允許有氣體滲漏。

2.4 火流量對回火的影響

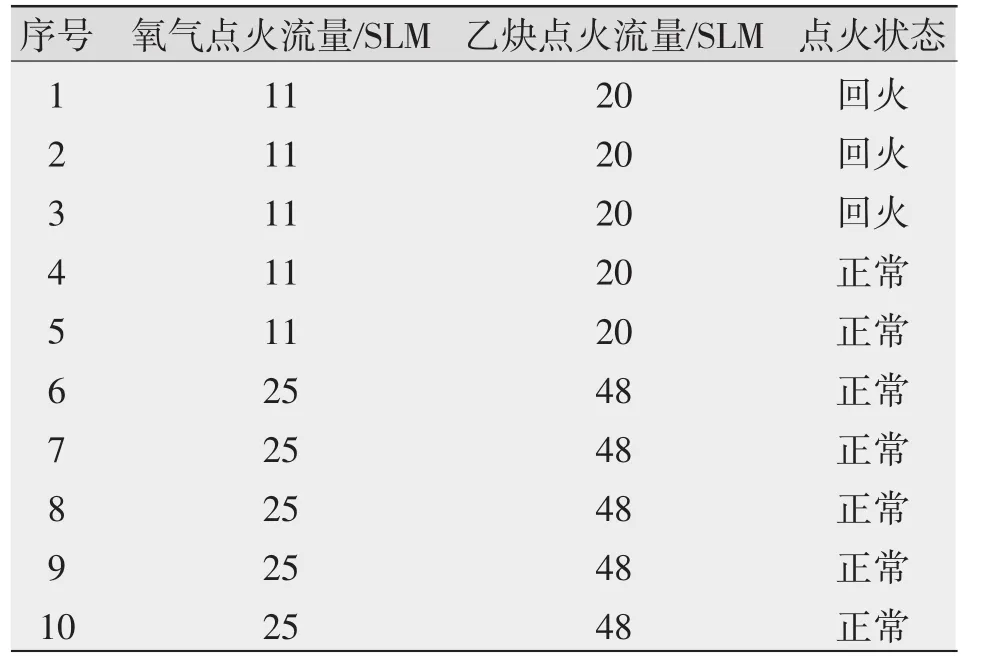

質量流量控制器的滿量程為200 SLM,自身調節精度±2%,焊接工藝要求用的氧氣—乙炔流量約100 SLM。當流量低于20 SLM時,無法達到精確控制,流量上下波動很大。小流量點火時,極易發生回火。分別設置兩組點火流量[氧∶乙炔比例11∶20(小流量),25∶48(中流量)]進行對比,其結果是 25∶48 的中流量點火不容易回火,如表3所示。

2.5 氣路過渡接頭對回火的影響

表3 小流量和中流量點火試驗

氣體經過多個硬管和軟管連接管路。在這些接頭處,由于管徑的突變,氣體流動中若受到阻力,造成受阻,致使流速不一致,引起不連續供氣,使加熱器內火焰的乙炔氣體不穩定,火焰的噴出速度小于火焰的燃燒速度,火焰根部向加熱器內移動,返回加熱器,可能發生回火現象。因此接頭越多,越容易引起回火。解決措施是:接頭過渡處應盡量圓滑;使用軟管的地方,應盡量不要小半徑彎折,保持氣路通暢。

3 現場焊接回火預防和解決辦法

(1)至少六個乙炔瓶通過匯流排并聯,保證乙炔氣流穩定,同時可最大限度地提高乙炔使用效率。

(2)按照氧—乙炔的特性,合理選擇配對質量流量控制器,乙炔應選用上升和穩定過程比較平穩質量流量控制器。乙炔若選用波動較大的質量流量控制器,就越容易回火。

定期調整質量流量控制器零點,防止零漂過大,影響質量流量控制器控制精度。

(3)焊接前應檢查氣路接頭處有無漏氣現象,具體方法是用肥皂水涂在接頭處,有氣泡說明接頭處漏氣,無氣泡則表示接頭密封性能良好。

焊接前應保證焊機氣路軟管內無雜質,不受彎折,使氣體能夠流動通暢。

焊接前進行試火,觀察加熱器的火孔有無堵塞,若有火孔堵塞,需使用專用通針進行疏通。定期清洗加熱器和混合槍,更換焊機氣路系統的軟管,以免雜質堵塞。

(4)回火時,應立即關閉乙炔、氧氣的截止閥,也就是需要將正在以較大回火吹力的助燃氣體全部切斷,混合槍內最后的氧氣和乙炔燃燒。乙炔和外面空氣是隔絕的,不能燃燒,在槍內熄滅。

(5)回火經常發生在氣壓焊焊接點火階段,焊接過程中以及正火過程中。

若焊接點火階段發生回火,回火產生的雜質及碳化物有可能污染鋼軌端面。嚴重的回火必須清洗加熱器、混合槍和更換焊接氣路軟管,重新處理鋼軌端面。

若焊接過程中120 s以后發生的回火現象,可以重新點火,繼續焊接。

4 結論

(1)回火產生的主要原因是火焰的噴出速度和燃燒速度的關系,只有火焰的噴出速度等于火焰的燃燒速度,形成動態平衡,才能達到焊接工藝要求。

(2)解決回火必須提供穩定、準確的氣流。六瓶乙炔、三瓶氧氣通過匯流排并聯使用,能有效保證乙炔穩定的氣流穩定性。

(3)經過合理選擇回火防止器,配對質量流量控制器等,GPW-1200型移動式氣壓焊軌機在青藏線累計焊接180余個焊頭未出現回火現象。

[1]戴 虹,易躍華,黃建平,等.新型氣壓焊軌機參數采集及質量管理管理系統[J].電焊機.1999,29(5):83-85.

[2]裴秀娟.談回火問題及解決辦法[J].全國性建材科技期刊,1999(5):32-33.

Study on flashback of rail gas pressure welding

YU Hong-mei,DAI Hong,LIU Yong-jun

(Welding Institute,Southwest Jiaotong University,Chengdu 610031,China)

Gas pressure welding is one of main methods of rail welding.New types of gas pressure welding engineering vehicle have good quality of welded joints,quick welding and high degree of automation,no fumes and clean,which apply to unit welding,lock welding,bridge,tunnel and other complex conditions of new-built railway and existing line.Flashback is the gas pressure using oxygen and acetylene welding gas mixture burns as a phenomenon peculiar to the heat source.How to avoid flashback has great influence on welding efficiency of the gas pressure welding engineering vehicle.Based on rail welding process parameters requirements,safe use of gas pressure and flow stability requirements,separately from the cylinder connection,flame arrester,mass flow controller to optimize,and then the article propose the way to avoid flashback.

gas pressure welding;flashback;mass flow controller

TG453+.2

A

1001-2303(2011)03-0079-04

2010-11-03

收稿日期:鐵道部科技資助項目(2006G019)

喻紅梅(1983—),女,四川資陽人,在讀碩士,主要從事焊接設備及其自動化方面的研究工作。