鋁液攪拌車扒渣板的改進

□文/劉民章 李賢 穆小杰

青海橋頭鋁電股份有限公司技術中心

鋁液攪拌車扒渣板的改進

Improvement of Drossing Plate for A lum inium Liquid Stiring Vehicle

□文/劉民章 李賢 穆小杰

青海橋頭鋁電股份有限公司技術中心

在鋁電解或鋁加工行業,一般都需要在熔煉爐、混合爐內對鋁液進行熔煉或精煉處理。向鋁液中加入精煉劑或除渣劑后,均需要用一種工具或設備對爐內鋁液進行攪拌,攪拌后的鋁液經過15~20分鐘的靜置,還需將鋁液表面的金屬或非金屬氧化渣扒出,以達到凈化熔體、均勻鋁液化學成分、調節鋁液溫度的目的。

目前所采用的爐內鋁液攪拌方式有三種,即人工攪拌、機械攪拌與電磁攪拌。采用人工攪拌時,由于操作人員的工作條件十分惡劣,高溫、高粉塵易對操作人員的健康造成損害,而且勞動強度相當大;特別在操作大中型熔煉爐、混合爐時,由于爐內鋁液量大,需要較長時間才能完成操作,對員的傷害尤為嚴重,因此,目前在大中型熔煉爐、混合爐上已基本淘汰人工攪拌方式,只有極少數規模很小的工廠在很小容量的爐子上應用。電磁攪拌是一種先進的熔煉爐、混合爐內鋁液攪拌方法,由于其具有攪拌力均勻、攪拌平穩、攪拌過程中不破壞鋁液表面的氧化膜、鋁液燒損率低以及操作環境好等一系列優點,因此很受電解鋁廠或鋁加工廠的青睞。但是,由于電磁攪拌裝置投資成本相對較大,加之該裝備的安裝在爐底需要一定的空間,因此,該攪拌技術在新建工廠的應用相對較多,而在原有的混合爐、熔煉爐上應用較少。機械攪拌是通過人工操作攪拌車來完成的。由于攪拌車不但具有攪拌功能,還具有扒渣功能,具有投資少、攪拌均勻、溫度調節快及操作條件得到較大改善的優點。因此,機械攪拌是目前應用最為廣泛的一種爐內鋁液攪拌方法。

一、鋁液攪拌車的基本結構與作用

鋁液攪拌車主要由車體、齒條傳動機構、往復承載臂和攪拌(扒渣)板四部分組成。

其中,車體主要承擔攪拌車的位置移動與調整。齒條傳動機構主要承擔往復承載臂的前進與收縮,帶動扒渣板工作。往復承載臂承擔著固定扒渣板及承載扒渣板重量的作用。扒渣板通過螺栓連接的形式安裝于承載臂上。扒渣板工作時浸泡在高溫鋁液中,在齒條傳動機構驅動下,通過承載臂的前進、后退、上升與下降,完成對鋁液的攪拌與扒渣。

二、原扒渣板使用中存在的問題

1. 原扒渣板結構

原扒渣板結構如圖1所示,材質為HT200。

2. 扒渣板的工作環境

正常生產時,一臺攪拌車往往要承擔2~4臺熔煉爐或混合爐內鋁液的攪拌與扒渣任務。從電解槽內吸出的鋁液溫度約為850℃~870℃,雖經真空抬包轉運并轉注混合爐內,鋁液溫度有一定的下降(冬季下降幅度略大),但鋁液溫度仍保持在750℃~800℃;而在熔煉爐內,鋁液的溫度也在750℃~850℃之間,與混合爐內的鋁液溫度差別不大,攪拌車即在這樣的一個溫度條件下工作的。如某公司鑄造車間有40t電熱混合爐4臺,平均每臺爐在24h內至少處理3爐鋁液,那么,一臺攪拌車每天至少要進行攪拌、扒渣12次。可見,使用率相當高。而且,扒渣板一直處于從室溫到750℃~800℃、又從高溫迅速降至50℃~60℃、甚至室溫這樣一個反復的溫度變化過程中,也就是說,扒渣板一直處于劇烈的熱震之中。由于熱震的原因,在扒渣板材質的內部,熱應力一直處于交替變化中。

3. 原扒渣板的缺點

(1)扒渣板開裂

由于原設計扒渣板的材質為HT200,其組織中石墨形態為片狀。而片狀石墨尖銳的邊角在承受載荷時很容易造成應力集中,即石墨對基體的切割作用。鑒于片狀石墨存在的固有特點,使得在有應力集中的情況下,基體組織會在石墨的尖角部位產生細小裂紋,并且隨著時間的延長,細小裂紋逐漸擴張為大裂紋;同時,由于扒渣板為一個整體,在使用過程中頻繁的熱震,使得扒渣板內聚集的內應力較大。當應力達到一定程度時,扒渣板表面就會出現裂紋,并且隨著使用時間的延長,裂紋也在逐步延伸,最終導致開裂;嚴重時扒渣板會出現突然崩裂,碎成若干個小塊。

(2)攪拌與扒渣的阻力大,易引發不安全事故

由于原設計中扒渣板為一個整體,攪拌時來自鋁液的阻力加大,僅靠板面上若干直徑為φ50mm小孔并不能大幅度降低板面所遇到的阻力。如果前進或后退的速度掌握不得當,極易引起鋁液涌動,出現鋁液溢出爐面的情況,不但造成鋁液氧化燒損增加,更重要的是可能會燒傷或嚴重燙傷附近操作人員,或出現鋁液燒毀輸電電纜等設備事故。況且,由于板面上存在小孔,一旦由于熱震原因產生裂紋,該圓孔便成為裂紋的發源地,并在應力的作用下迅速擴散,導致扒渣板在短期內因開裂而失去攪拌扒渣功能。

(3)氧化還原反應對于扒渣板的腐蝕

扒渣板與鋁液發生氧化還原反應,使鐵還原并溶解于鋁液中,降低鋁液品位,增加鋁液燒損,影響爐襯使用壽命。

扒渣板在使用過程中,由于長期浸泡在鋁液中,一旦出現裂縫,在高溫下迅速被氧化生成Fe2O3,Fe2O3與高溫鋁液發生氧化還原反應:

Al+Fe2O3=Al2O3+Fe

上述反應帶來的不良后果有以下幾個方面:

由于在反應中扒渣板中的鐵被鋁置換,溶解于鋁液中,使鋁液中Fe含量增加,降低了鋁液品位,嚴重影響鋁產品質量;

由于Fe的比重比Al大得多,很容易沉積于鋁液底部并向爐底耐火材料中滲透,加速了耐火材料的失效;

由于氧化還原反應的進行,使得部分Al變為Al2O3,以鋁渣的形式被扒出混合爐,增加了鋁液的氧化燒損。

(4)扒渣板的更換成本高,且更換較為困難。

由于整體式扒渣板的重量大,一旦出現嚴重開裂或嚴重腐蝕,則必須進行更換,將造成較大的浪費。而且由于扒渣板重量大,更換時必須輔以天車,需3~5人才能完成,檢修安裝的工作量及勞動強度大,稍有不慎,還會造成磕傷碰傷等不安全事故。

三、攪拌車扒渣板的改進

鑒于原設計的扒渣板使用過程中存在問題,為了保證生產順利進行,最大效率地發揮攪拌車在鋁液處理中的作用,對扒渣板進行了改進。

1. 更換扒渣板材質

將扒渣板材質由原來的灰鑄鐵HT200改為球墨鑄鐵QT400-18,使組織內的石墨形態由片狀變為球狀。由于鑄鐵組織石墨形態的改變,使得改進后的球墨鑄鐵扒渣板具有機械強度高、韌性高、耐磨性好、對應力敏感性小、顯微裂紋不易延伸等優點,改善了扒渣板的使用性能。

2. 改進扒渣板結構

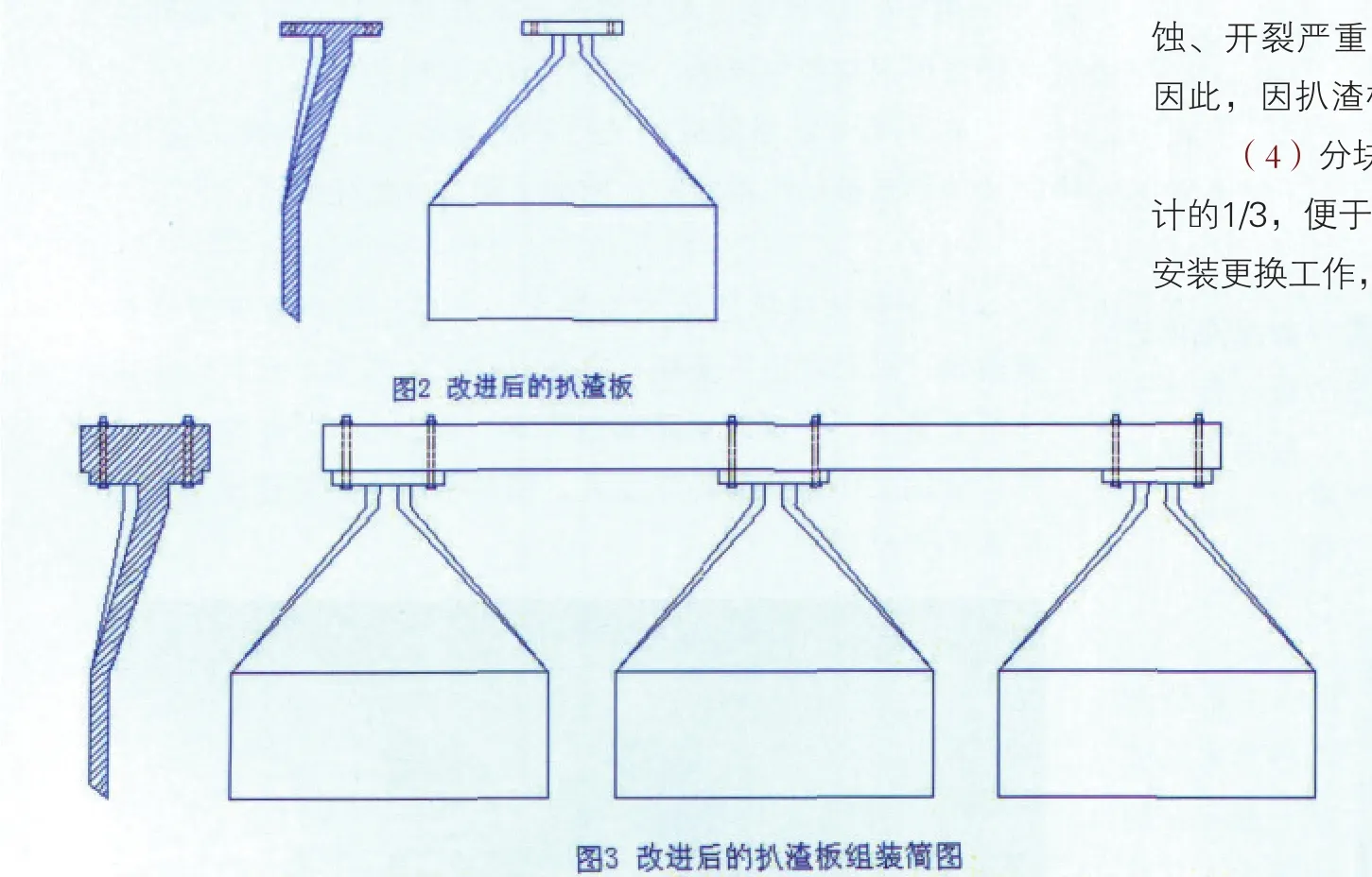

為了減小扒渣板在鋁液攪拌過程中所受到的阻力,以及改善扒渣板更換時的安全性,降低檢修時的勞動強度,將原來的整體式扒渣板分為3塊(見圖2),分別安裝于攪拌車的往復承載臂上,每塊之間留出約150mm的間隔(見圖3)。此改進具有以下幾個方面的優點:

(1)由于扒渣板分為3塊,且每塊之間留有約150mm的間隔,使得扒渣板在鋁液攪拌過程中所受到的阻力大為減小,因此,在適當控制扒渣板前進、后退速度的前提下,鋁液的攪拌更加平穩,大大減少了鋁液涌動現象,避免了鋁液溢出混合爐,攪拌過程更加安全可靠,徹底消除了由于攪拌操作不當而出現的人員傷害及設備事故。

(2)扒渣板分塊制作、安裝后,取消了扒渣板面上原設計的Φ50mm的圓孔,從而消除了扒渣板在裂紋出現后由于應力原因而導致的裂紋迅速擴散、極大地降低了扒渣板開裂損壞的機會。

(3)雖然扒渣板長期浸泡在鋁液中,并且不斷地遭受高溫鋁液的氧化還原反應,但是,腐蝕反應在扒渣板各個部位并非均勻地進行,而是有些部位腐蝕的嚴重,有的部位則稍微輕。扒渣板改進后,當扒渣板出現問題時,只需對腐蝕、開裂嚴重的某一塊扒渣板及時更換,而無需整體更換。因此,因扒渣板更換所造成的浪費也大為減少。

(4)分塊后的扒渣板由于體積減小,單塊重量不及原設計的1/3,便于搬運存放,安裝更為方便。原需要3~5人完成的安裝更換工作,現只需2個人即可完成,而且操作時更加安全。

四、改進后的應用效果

改進后經過生產應用,分體式扒渣頭顯示了其優越的使用性能和安全性能。據統計,在一年半的時間內,鋁液攪拌車的分體式扒渣頭僅更換過一次,與原整體式相比使用壽命提高了一倍,而且再未出現過鋁液逸出混合爐的現象,對其它設備和現場操作人員的安全保障程度更高。目前,公司所有攪拌車的扒渣頭已全部更換為分體式。

五、結語

攪拌車是與熔煉爐、混合爐配合使用的主要機械設備之一,而扒渣板又是該設備的主要部件及易損消耗件。扒渣板使用性能的好壞,直接影響設備的運轉率及爐內鋁液成分的均勻性、溫度的均勻性、溫度調整的及時性、鋁液的品位和燒損率以及爐襯的使用壽命等。通過對扒渣板進行改進,使鋁液攪拌車的使用性能得到較大的改善,并在鋁加工生產中穩定的發揮著應有的作用。

略