HP40Nb鋼熱浸鍍Al-Si高溫氧化行為及組織研究

錢(qián)慶生,李 海,3,王芝秀,2,3,王秀麗,史志欣

(1常州大學(xué) 材料科學(xué)與工程學(xué)院,江蘇 常州213164;2中南大學(xué) 材料科學(xué)與工程學(xué)院,長(zhǎng)沙410083;3常州大學(xué) 先進(jìn)金屬材料常州市重點(diǎn)實(shí)驗(yàn)室,江蘇 常州213164)

HP40Nb鋼熱浸鍍Al-Si高溫氧化行為及組織研究

錢(qián)慶生1,李 海1,3,王芝秀1,2,3,王秀麗1,史志欣1

(1常州大學(xué) 材料科學(xué)與工程學(xué)院,江蘇 常州213164;2中南大學(xué) 材料科學(xué)與工程學(xué)院,長(zhǎng)沙410083;3常州大學(xué) 先進(jìn)金屬材料常州市重點(diǎn)實(shí)驗(yàn)室,江蘇 常州213164)

為提高高溫抗氧化性能,對(duì)HP40Nb鋼進(jìn)行了熱浸鍍Al-10%(質(zhì)量分?jǐn)?shù))Si,并進(jìn)行不同溫度擴(kuò)散處理,研究了不同擴(kuò)散處理試樣在1000℃條件下的高溫氧化行為,通過(guò)SEM,EDS和XRD分析了經(jīng)不同擴(kuò)散處理后的滲層在高溫氧化過(guò)程中的組織結(jié)構(gòu)變化。結(jié)果表明:經(jīng)800℃/4h擴(kuò)散處理,滲層由內(nèi)層(NiAl+Cr3Si)、中間層(Fe2Al5+少量Ni2Al3)和外層(FeAl3)組成;經(jīng)900℃/4h擴(kuò)散處理,滲層由內(nèi)層(NiAl+Cr3Si)和外層(Fe2Al5+少量Ni2Al3)組成;經(jīng)1000℃/4h擴(kuò)散處理滲層由內(nèi)層(α+Ni3Al,NiAl+Cr3Si)和外層(Fe2Al5+Ni2Al3)組成。不同擴(kuò)散工藝處理試樣經(jīng)高溫氧化360h后滲層均由外層(NiAl+Cr3Si)和內(nèi)層(σ,α+Ni3Al)組成;經(jīng)1000℃/4h擴(kuò)散處理試樣高溫氧化性能最好,其氧化增重速率僅為未浸鍍?cè)嚇拥?3%。氧化過(guò)程中,滲層表面經(jīng)擴(kuò)散處理生成的α-Al2O3能顯著提高鋼的高溫抗氧化性能。擴(kuò)散溫度越高,α-Al2O3越完整,致密抗高溫氧化性能越好;滲層中σ相能阻礙鋁原子的內(nèi)擴(kuò)散,從而保證了氧化過(guò)程中滲層表面生成α-Al2O3所需鋁含量,除表面的α-Al2O3外,滲層中的NiAl,Cr3Si相也起到了抗氧化作用。

HP40Nb;熱浸鍍鋁;高溫抗氧化性;α-Al2O3

隨著乙烯裂解技術(shù)的發(fā)展,對(duì)裂解爐管的高溫抗氧化性能、抗?jié)B碳性能和抗結(jié)焦等能力提出了更高的要求。在烴類熱裂解時(shí),大多數(shù)金屬對(duì)焦的形成都有催化效應(yīng),催化結(jié)焦速率按下列順序遞減:Ni>Fe>Zn>Cu>Ti>Cr>Al2O3>Si>石英[1]。當(dāng)前使用的HP40系列鋼較高的Ni含量會(huì)催化焦的形成,除焦過(guò)程中不均勻燃燒會(huì)導(dǎo)致?tīng)t管局部過(guò)熱,引起熱疲勞,同時(shí)還會(huì)出現(xiàn)嚴(yán)重的滲碳腐蝕現(xiàn)象[2]。滲碳會(huì)導(dǎo)致?tīng)t管性能惡化,使?fàn)t管脆化、斷裂。研究表明,在爐管內(nèi)壁形成致密穩(wěn)定的氧化物薄膜可提高材料的高溫抗氧化性能和抗?jié)B碳結(jié)焦性能[3]。目前使用的HP40系列鋼其抗氧化抗?jié)B碳結(jié)焦能力主要依賴于Cr2O3氧化膜的形成。但Cr2O3膜與基體之間熱膨脹系數(shù)相差較大,塑性差,易剝落,同時(shí)在高溫下Cr2O3易揮發(fā)使氧化膜變薄。Al,Si元素對(duì)焦的催化效率最低,且是耐熱鋼中重要的抗?jié)B碳元素[4-6],且Al元素能在耐熱鋼表面形成較Cr2O3穩(wěn)定抗氧化性能優(yōu)越的Al2O3保護(hù)膜。Si元素除了能提高合金的抗結(jié)焦?jié)B碳能力外,在熱浸鍍過(guò)程中還能控制合金層厚度[7-9]以及提高鍍鋁層抗熱腐蝕能力[10]。當(dāng)前提高HP40系列合金的高溫性能主要是通過(guò)氣相沉積在其表面制備Al2O3膜[11]或在其合金成分中添加一定量的 Al[1]等方法來(lái)改善,通過(guò)熱浸鍍的方法來(lái)改善其性能的報(bào)道較少。

本實(shí)驗(yàn)以HP40Nb耐熱鋼為基體,對(duì)其進(jìn)行熱浸鍍Al-Si處理,改善其高溫抗氧化性能。通過(guò)SEM,EDS和XRD分析了經(jīng)擴(kuò)散處理后,滲層高溫氧化過(guò)程中的組織結(jié)構(gòu)變化,研究了經(jīng)擴(kuò)散處理后鋼的高溫氧化行為,擴(kuò)散處理提高HP40Nb鋼高溫抗氧化性的機(jī)理以及組織的演變過(guò)程。

1 實(shí)驗(yàn)材料和方法

實(shí)驗(yàn)基體材料為HP40Nb耐熱鋼,其成分(質(zhì)量分?jǐn)?shù)/%,下同)為0.37~0.43C,24~28Cr,34~37Ni,<1.5Mn,1.5~2.0Si,1.0~2.0Nb。將3%的鉻酐水溶液鈍化處理的尺寸為20mm×8mm×4mm試樣在730℃的Al-10%Si中浸鍍10min。熱浸鍍處理試 樣經(jīng) 800,900,1000℃/4h 擴(kuò)散處理后進(jìn)行1000℃高溫氧化。用S-3400型掃描電鏡及能譜進(jìn)行組織觀察和微區(qū)成分分析,通過(guò)D/max 2500PC型XRD進(jìn)行物相鑒定。

2 實(shí)驗(yàn)結(jié)果和分析

2.1 熱浸鍍鋁層組織

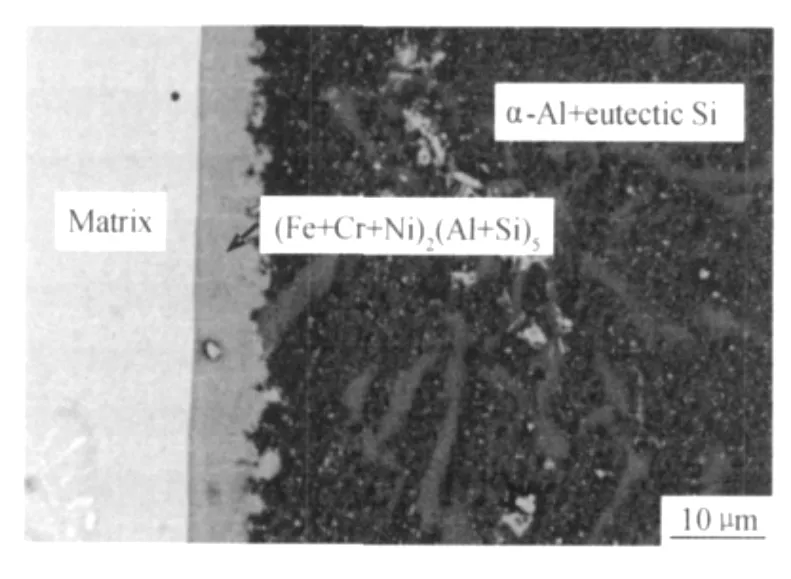

圖1為730℃/10min熱浸鍍Al-10%Si試樣顯微組織。鍍層由外層和厚約10μm內(nèi)層組成。內(nèi)層EDS結(jié)果Al∶Si∶Cr∶Fe∶Ni=59.0∶10.7∶11.0∶15.7∶3.6,其中Al,Si質(zhì)量比低于外層,說(shuō)明Si原子在內(nèi)層中富集。熱浸鍍初期,鍍液中的Al,Si原子向基體中固溶,基體中的合金元素向鍍液中溶解,根據(jù)Fe-Al相圖,其界面優(yōu)先形成FeAl3,隨著時(shí)間推移,基體中的合金原子持續(xù)向FeAl3中溶解,使FeAl3向Fe2Al5轉(zhuǎn)變[12],同時(shí)由于Fe2Al5在C軸方向出現(xiàn)的空位最多,使得內(nèi)層沿此方向選擇性生長(zhǎng)。由于內(nèi)層中Si原子含量較多,由此可推斷Si占據(jù)了晶格中的空位,堵塞了Al原子及基體中合金原子的擴(kuò)散通道并形成(Fe+Cr+Ni)2(Al+Si)5,從而阻礙了合金層的生長(zhǎng)[13]。外層在冷卻過(guò)程中發(fā)生共晶反應(yīng),組織為α-Al+共晶Si。

圖1 HP40Nb鋼熱浸鍍Al-10%Si顯微組織Fig.1 Microstructure of HP40Nb steel hot-dipped Al-10%Si

2.2 擴(kuò)散處理滲鋁層組織

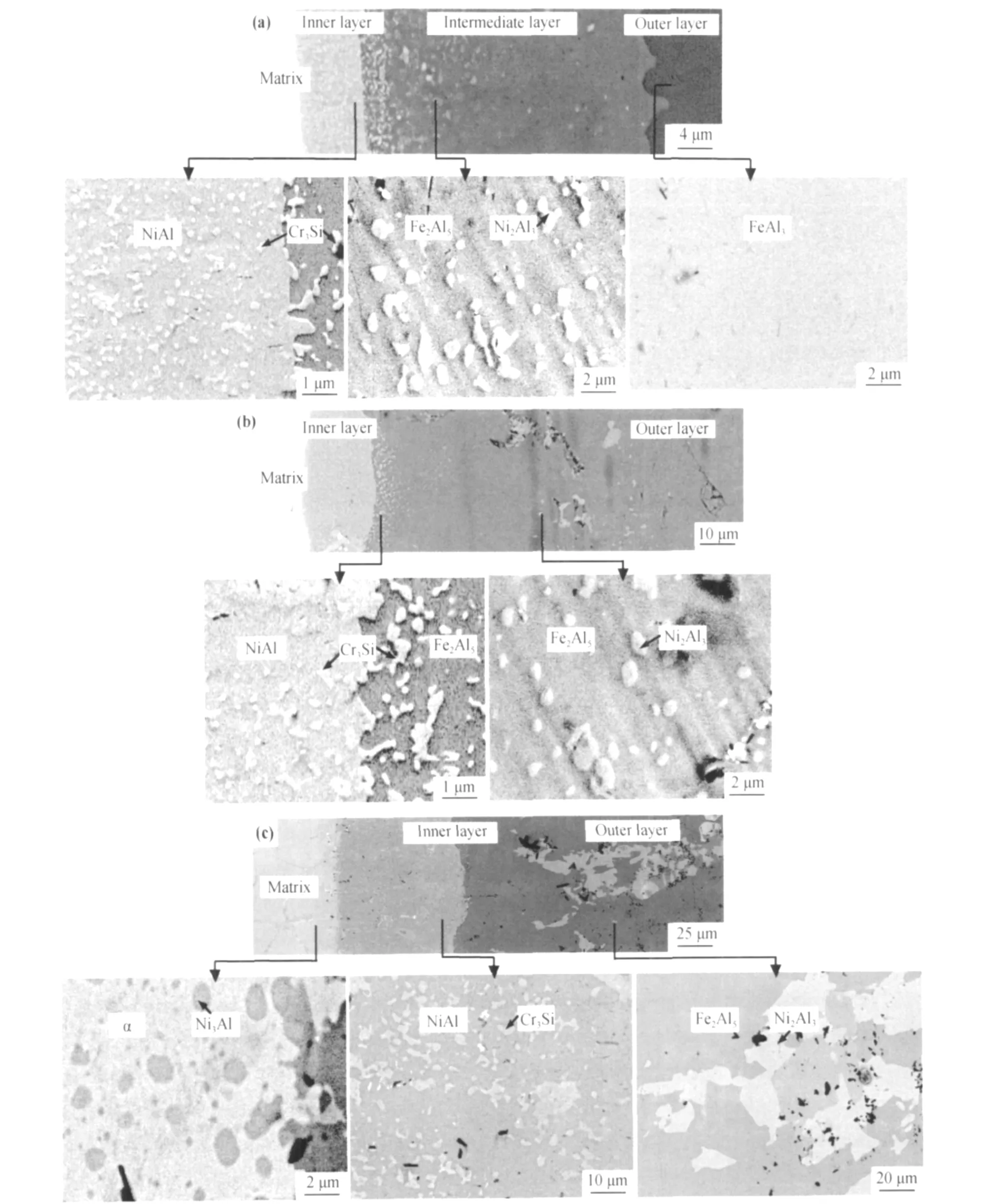

圖2為熱浸鍍Al-10%Si試樣經(jīng)不同溫度擴(kuò)散處理后滲層組織。圖2(a)為800℃/4h擴(kuò)散滲層組織,滲層由內(nèi)層、中間層和外層組成。通過(guò)EDS和XRD(見(jiàn)圖3)分析,內(nèi)層由 NiAl(Al∶Si∶Cr∶Fe∶Ni=27.0∶4.7∶16.8∶26.2∶25.3)+白色粒狀物Cr3Si(Si∶Cr∶Fe=15.6∶78.3∶6.1)組成,且內(nèi)層與中間層交界處也出現(xiàn)大量粒狀Cr3Si相。中間層鋁含量較內(nèi)層升高,主要由Fe2Al5(Al∶Si∶Cr∶Fe∶Ni=52.9∶6.3∶11.0∶19.0∶10.8)+白色塊狀 Ni2Al3(Al∶Si∶Cr∶Fe∶Ni=42.8∶2.7∶3.2∶6.2∶45.1)組成。外層成分Al∶Si∶Cr∶Fe∶Ni=74.4∶5.0∶7.0∶9.9∶3.7,物相為FeAl3。

圖2 不同擴(kuò)散工藝處理后滲層組織 (a)800℃/4h;(b)900℃/4h;(c)1000℃/4hFig.2 The cross-section microstructure of the aluminide layer after 4hdiffusion procedures at 800℃(a),900℃(b)and 1000℃(c)

與800℃/4h擴(kuò)散處理相比,試樣經(jīng)900℃/4h擴(kuò)散后滲層僅由內(nèi)層和外層組成,如圖2(b)。但內(nèi)層厚度增加,而內(nèi)層成分接近 Al∶Si∶Cr∶Fe∶Ni=26.1∶5.3∶18.9∶26.6∶23.1,物相均為 NiAl。外層成分與800℃/4h擴(kuò)散處理滲層中間層接近,Al∶Si∶Cr∶Fe∶Ni=52.0∶6.3∶11.4∶17.9∶12.5,物相為Fe2Al5,且滲層中均出現(xiàn)了Cr3Si相和Ni2Al3。

圖2(c)為1000℃/4h擴(kuò)散滲層組織。可以看出滲層內(nèi)層較前兩種擴(kuò)散處理進(jìn)一步增厚,成分為Al∶Si∶Cr∶Fe∶Ni=32.6∶4.0∶8.8∶28.9∶25.8,物相為NiAl,其中包含的白色顆粒物為Cr3Si相。在內(nèi)層與基體交界處生成約10μm的α相區(qū),EDS結(jié)果Al∶Si∶Cr∶Fe∶Ni=1.5∶4.1∶31.3∶51.2∶11.9。α相中有圓形顆粒物析出,成分Al∶Si∶Cr∶Fe∶Ni=19.2∶1.2∶4.3∶17.5∶57.8,為 Ni3Al相。外層出現(xiàn)白色塊狀物,EDS結(jié)果為Al∶Si∶Fe∶Ni=38.2∶3.7∶1.7∶56.4,為 Ni2Al3相,外層基體成分與900℃/4h擴(kuò)散接近Al∶Si∶Cr∶Fe∶Ni=49.5∶4.7∶12.5∶21.6∶11.6,物相相同均為Fe2Al5。

根據(jù)文獻(xiàn)[14,15]可知,在700~900℃范圍內(nèi),滲層中Al活度高,滲層的生長(zhǎng)速率主要依靠Al原子的擴(kuò)散;在950~1050℃范圍內(nèi)為低活度Al,滲層的生長(zhǎng)速率主要依靠基體中合金原子的擴(kuò)散。故經(jīng)800℃/4h及900℃/4h擴(kuò)散處理滲層中只出現(xiàn)少量的Ni2Al3,而1000℃/4h擴(kuò)散處理滲層中出現(xiàn)大塊的Ni2Al3。HP40Nb鋼中Ni為奧氏體穩(wěn)定元素,當(dāng)擴(kuò)散溫度達(dá)到1000℃時(shí),鋁的活度降低,滲層的生長(zhǎng)主要依賴于基體中合金元素向外擴(kuò)散,隨著Ni元素不斷向外擴(kuò)散,使得γ相穩(wěn)定性降低轉(zhuǎn)變?yōu)棣料唷?/p>

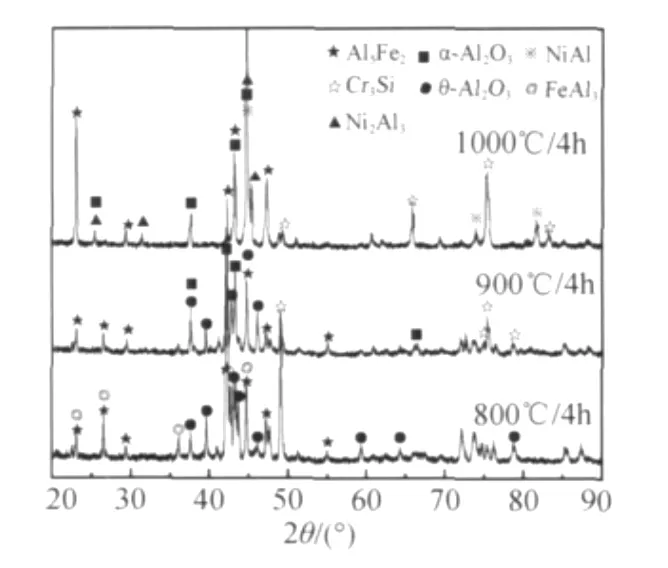

如圖3所示,經(jīng)不同擴(kuò)散工藝處理滲層表面生成不同類型的Al2O3保護(hù)膜。800℃/4h擴(kuò)散處理,滲層表面生成了θ-Al2O3,900℃/4h擴(kuò)散處理,滲層表面生成了θ-Al2O3和α-Al2O3,1000℃/4h擴(kuò)散處理,滲層表面生成單一相α-Al2O3。

圖3 不同擴(kuò)散工藝處理試樣X(jué)RD結(jié)果Fig.3 XRD patterns of the HP40Nb steel after three diffusion treatments

2.3 高溫氧化性能

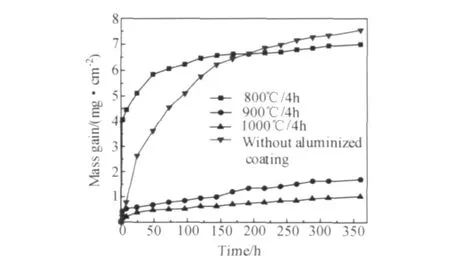

圖4為擴(kuò)散滲鋁試樣與未浸鍍?cè)嚇?000℃高溫氧化動(dòng)力學(xué)曲線。可見(jiàn)經(jīng)1000℃/4h擴(kuò)散處理試樣氧化增重量最小,并且氧化增重隨著擴(kuò)散溫度的升高而下降即擴(kuò)散溫度越高,滲層最終的高溫抗氧化性能越好。研究表明,高溫下θ-Al2O3的生長(zhǎng)主要依賴于Al原子的向外擴(kuò)散,主要是因?yàn)棣龋瑼l2O3疏松且存在面缺陷[16,17],為 Al原子向外擴(kuò)散提供了短路通道,使得滲層內(nèi)Al原子快速向表面擴(kuò)散導(dǎo)致氧化初期氧化增重量很大。當(dāng)θ-Al2O3完全轉(zhuǎn)變?yōu)檫B續(xù)致密穩(wěn)定的α-Al2O3后將會(huì)阻礙Al原子向外擴(kuò)散和O原子向內(nèi)擴(kuò)散,使氧化速率降低從而提高抗氧化性能。800℃/4h擴(kuò)散處理試樣360h內(nèi)平均氧化速率為0.0194mg·cm-2·h-1,但試樣經(jīng)氧化48h后表面θ-Al2O3轉(zhuǎn)變?yōu)棣粒瑼l2O3,抗氧化性能明顯提升,48~360h時(shí)間段內(nèi)平均氧化增重速率為0.0037mg·cm-2·h-1。 經(jīng)900℃/4h擴(kuò)散處理,由于表面生成了一定量的α-Al2O3,具有一定的抗高溫氧化能力,氧化初期氧化增重量較小,360h內(nèi)平均氧化速率為0.0047mg·cm-2·h-1,而經(jīng)1000℃/4h擴(kuò)散處理試樣滲層表面生成單一的α-Al2O3,氧化過(guò)程中平均氧化速率僅為0.0029mg·cm-2·h-1。而未浸鍍鋼360h內(nèi)平均氧化增重速率高達(dá)0.0213mg·cm-2·h-1。

未浸鍍HP40Nb鋼1000℃氧化,其表面氧化膜以Cr2O3為主,氧化初期,試樣表面還未形成完整連續(xù)的氧化膜,O原子穿過(guò)不連續(xù)的氧化膜與基體內(nèi)向表層擴(kuò)散的金屬原子反應(yīng),故氧化增重較快。由于氧化溫度為1000℃,Cr2O3蒸汽壓高易揮發(fā),使氧化膜變薄,使得O原子容易擴(kuò)散到基體中。高溫氧化過(guò)程中,隨著表面Cr2O3蒸發(fā)基體中Cr原子不斷向表面擴(kuò)散與O原子反應(yīng),使氧化增重量逐漸增大。

圖4 擴(kuò)散滲鋁試樣與未浸鍍?cè)嚇?000℃氧化動(dòng)力學(xué)曲線Fig.4 Oxidation kinetics curves of the specimens with three diffusion treatments and without aluminide coating specimens

2.4 高溫氧化滲鋁層組織

1000℃/4h擴(kuò)散處理試樣經(jīng)1000℃,360h氧化,通過(guò)擴(kuò)散滲層完全覆蓋住基體合金。滲層形成主要依賴Ni,F(xiàn)e等基體合金元素向外擴(kuò)散以及Al元素向內(nèi)擴(kuò)散。360h高溫氧化后滲層組織均勻,包括內(nèi)層和外層,如圖5所示。EDS結(jié)合XRD(圖6)對(duì)滲層分析得知內(nèi)層物相為σ,α和Ni3Al相,外層物相為NiAl相和Cr3Si相。

滲層外層由NiAl(Al∶Si∶Cr∶Fe∶Ni=31.3∶2.2∶4.0∶30.9∶31.6)+白色粒狀Cr3Si(Al∶Cr∶Si∶Fe=0.7∶15.3∶78.1∶5)組成。經(jīng)長(zhǎng)時(shí)間的高溫氧化,Ni元素持續(xù)向外擴(kuò)散,α相區(qū)從擴(kuò)散處理時(shí)10μm增厚至約40μm,如圖5所示,其成分為Al∶Si∶Cr∶Fe∶Ni=2.1∶3.2∶30.3∶49.5∶14.8,與圖2(c)中α相成分相近。HP40Nb中Si含量不超過(guò)2%,否則會(huì)促進(jìn)σ相析出,降低合金持久壽命。在α相與外層之間,由于Ni含量降低,Cr和Si含量升高,導(dǎo)致σ相從α相中析出[18-20],σ相成分 Al∶Si∶Cr∶Fe∶Ni=0.7∶4.9∶42.9∶43.6∶7.9,其中Cr含量超過(guò)40%,遠(yuǎn)遠(yuǎn)超出基體合金中Cr含量。內(nèi)層中Al含量與外層相比非常低,主要因?yàn)棣蚁嗄苡行ё柚笰l原子內(nèi)擴(kuò)散[21]。從圖5中可以看出內(nèi)層與外層之間產(chǎn)生了很多微裂紋,這主要是因?yàn)棣蚁嗍怯泊嘞啵诟邷匮h(huán)氧化過(guò)程中,產(chǎn)生熱應(yīng)力,且σ相與NiAl相熱膨脹系數(shù)差異很大導(dǎo)致裂紋萌生。在α相中有顆粒物析出,成分為 Al∶Si∶Cr∶Fe∶Ni=18.7∶1.3∶4.1∶18.0∶57.8,由于 Al在α相中擴(kuò)散速率比在γ相中快,增加了鋁化物在α相中的形核率,在內(nèi)層形成了α+Ni3Al二元相區(qū)。

圖6 不同擴(kuò)散工藝處理試樣1000℃,360h氧化后XRD結(jié)果Fig.6 X-ray diffraction patterns of the specimens with three diffusion treatments after the cyclic oxidation test at 1000℃for 360h

高溫氧化過(guò)程中,滲層中Al元素的損耗包括Al的內(nèi)擴(kuò)散和表面形成α-Al2O3保護(hù)膜。由于σ相有效阻止Al原子向內(nèi)擴(kuò)散,使得滲層Al的消耗主要是表面形成α-Al2O3,從而保證了滲層抗高溫氧化性能。NiAl相為CsCl型體心立方晶系,熔點(diǎn)為1638℃,具有優(yōu)良的抗高溫氧化性能,其中均勻分布的Cr3Si相具有高熔點(diǎn)、高溫抗氧化性能和抗熱腐蝕性能優(yōu)異等特點(diǎn),對(duì)提高滲層的高溫抗氧化性有重要作用。不同擴(kuò)散工藝處理試樣經(jīng)1000℃氧化360h,滲層物相組成相同,說(shuō)明溫度是影響滲層物相的主要因素。

3 結(jié)論

(1)HP40Nb鋼經(jīng)730℃/10min熱浸鍍Al-10%Si后,鍍層由內(nèi)層((Fe+Cr+Ni)2(Al+Si)5)和外層(α-Al+共晶Si)組成;經(jīng)800℃/4h擴(kuò)散處理,滲層由內(nèi)層(NiAl+Cr3Si),中間層(Fe2Al5+少量 Ni2Al3)和外層(FeAl3)組成;經(jīng)900℃/4h擴(kuò)散處理,滲層由內(nèi)層(NiAl+Cr3Si)和外層(Fe2Al5+少量 Ni2Al3)組成;經(jīng)1000℃/4h擴(kuò)散處理滲層由內(nèi)層(α+Ni3Al,NiAl+Cr3Si)和外層(Fe2Al5+Ni2Al3)組成;不同擴(kuò)散工藝處理試樣經(jīng)1000℃高溫氧化后滲層均由外層(NiAl+Cr3Si)和內(nèi)層(σ,α+少量 NiAl3)組成。

(2)800℃/4h擴(kuò)散處理試樣360h氧化過(guò)程中平均氧化速率為0.0194mg·cm-2·h-1,900℃/4h擴(kuò)散處理試樣平均氧化速率為 0.0047mg·cm-2·h-1,1000℃/4h擴(kuò)散處理試樣平均氧化速率為0.0029mg·cm-2·h-1,均低于未浸鍍鋼平均氧化速率0.0213mg·cm-2·h-1。

(3)隨著擴(kuò)散溫度的升高,滲層表面α-Al2O3量越多,高溫抗氧化性能越好。且高溫氧化過(guò)程中生成的NiAl和Cr3Si相也能提高滲層的高溫抗氧化性能。

[1] 喇培清,曾麗,劉致遠(yuǎn),等.Al對(duì)HP40合金顯微組織的影響[J].鑄造,2008,57(5):487-490.

[2] 李處森,楊院生,吳欣強(qiáng).HP耐熱鋼結(jié)焦、滲碳的原因分析[J].中國(guó)腐蝕與防護(hù)學(xué)報(bào),2002,22(5):286-289.

[3] 黃志榮.乙烯裂解結(jié)焦機(jī)理及結(jié)焦抑制技術(shù)進(jìn)展[J].江蘇石油化工學(xué)院學(xué)報(bào),2000,12(2):36-39.

[4] BRIL U,KLWER J.Corrosion behavior of high silicon alloys in carbon-bearing and high sulfur atomosphere[J].Materials at High Temperatures,1993,11(1-4):151-158.

[5] KLWER J.High temperature corrosion behaviour of iron aluminides and iron-aluminium-chromium alloys[J].Materials and Corrosion,1996,47(1-4):685-694.

[6] KANE R H.Effects of silicon and oxidation potential on the carburization of centrifugally cast HK-40[J].Corrosion,1981,37(4):187-199.

[7] 劉連濤,孫勇.鍍液合金元素對(duì)鋼鍍鋁界面組織的影響[J].金屬熱處理,2009,34(2):25-29.

[8] 韓石磊,李華玲,王樹(shù)茂,等.不銹鋼熱浸鍍鋁中溫度及合金元素對(duì)膜厚的影響[J].表面技術(shù),2009,38(4):20-22.

[9] HWANG S H,SONG J H,KIM Y S.Effects of carbon content of carbon steel on its dissolution into a molten aluminum alloy[J].Materials Science and Engineering A,2005,390(1-2):437-443.

[10] WANG K L,CHEN F S,LEU G S.The aluminizing and Al-Si codeposition on AISI HP alloy and the evaluation of their carburizing resistance[J].Materials Science and Engineering A,2003,357(1-2):27-38.

[11] 黃志榮,孫啟鳳,羅小秋.HP40鋼表面Al2O3薄膜制備及抑制結(jié)焦性能研究[J].材料工程,2008,(2):18-22.

[12] SHIGEAKI KOBAYASHI,TAKAO YAKOU.Control of intermetallic compound layers at interface between steel and aluminum by diffusion-treatment[J].Materials Science and Engineering A,2002,338(1-2):44-53.

[13] AN J,LIU Y B,ZHANG M Z,et al.Effect of Si on the interfacial bonding strength of Al-Pb alloy strips and hot-dip aluminized steel sheets by hot rolling[J].Journal of Materials Processing Technology,2002,120(1-3):30-36.

[14] STEIN-FECHNER K,KONYS J,WEDEMEYER O.Investigations on the transformation behavior of the intermetallic phase(Fe,Cr)2A15formed on MANETII steel by aluminizing[J].Journal of Nuclear Materials,1997,249(1):33-38.

[15] 李美栓.金屬的高溫腐蝕[M].北京:冶金工業(yè)出版社,2001.

[16] SCHUMANN E,YANG J C,RüHLE M R,et al.High-resolution SIMS and analytical TEM evaluation of alumina scales onβ-NiAl containing Zr or Y[J].Oxidation of Metals,1996,46(1-2):37-49.

[17] PRESCOTT R,MITCHELL D F,GRAHAM M J,et al.Oxidation mechanisms ofβ-NiAl+Zr determined by SIMS[J].Corrosion Scinece,1995,37(9):1341-1364.

[18] STALLYBRASS C,SAUTHOFF G.Ferritic Fe-Al-Ni-Cr alloys with coherent precipitates for high-temperature applications[J].Materials Science and Engineering A,2004,387-389:985-990.

[19] LECHERMANNA F,F(xiàn)AHNLEA M,SANCCHEZB J M.First principles investigation of the Ni-Fe-Al system[J].Intermetallics,2005,13(10):1096-1109.

[20] WU X Q,JING H M,ZHENG Y G,et al.The eutectic carbides and creep rupture strength of 25Cr20Ni heat-resistant steel tubes centrifugally cast with different solidification conditions[J].Materials Science and Engineering A,2000,293(1-2):252-260.

[21] WANG C J,CHEN S M.Microstructure and cyclic oxidation behavior of hot dip aluminized coating on Ni-base superalloy Inconel 718[J].Surface and Coating Technology,2006,201(7):3862-3866.

Microstructure and Oxidation Resistance Behavior of Hot Dip Aluminized Coating on HP40Nb Steel

QIAN Qing-sheng1,LI Hai1,3,WANG Zhi-xiu1,2,3,WANG Xiu-li1,SHI Zhi-xin1

(1School of Materials Science and Engineering,Changzhou University,Changzhou 213164,Jiangsu,China;2School of Materials Science and Engineering,Center South University,Changsha 410083,China;3Key Laboratory of Advanced Metal Materials of Changzhou City,Changzhou University,Changzhou 213164,Jiangsu,China)

In order to improve the high temperature oxidation resistance of HP40Nb steel,experiments of hot-dipped and different diffusion treatments were carried out.The oxidation resistance behavior of the diffusion treatments specimens were studied at 1000℃.The effect of diffusion treatment on hot dip aluminizing steel microstructure and oxidation resistance behavior at high temperature was studied by means of SEM,EDS and XRD.The results showed that the specimens after diffusion at 800℃for 4h,the coating consisted of inner layer(NiAl+Cr3Si),intermediate layer(Fe2Al5+small amount Ni2Al3)and outer layer(FeAl3).After diffusion at 900℃for 4h,the coating consisted of inner layer(NiAl+Cr3Si)and outer layer(Fe2Al5+small amount Ni2Al3).After diffusion at 1000℃for 4h,the coating consisted of inner layer(α+Ni3Al,NiAl+Cr3Si)and outer layer(Fe2Al5+Ni2Al3).After the cyclic oxidation test at 1000℃for 360h,the coating consisted of outer layer(NiAl+Cr3Si)and inner layer(σ,α+Ni3Al).The oxidation resistance of the specimen which was diffused at 1000℃for 4hwas best,and the rate of mass gain is 13%of the uncoated aluminum layer specimen.It obviously increased the high temperature oxidation resistance behavior owe much toα-Al2O3scales on the surface of HP40Nb steel during high temperature oxidation process.Moreover,the oxidation resistance of the aluminized coating increased with increasing the diffusion temperature.The presence ofσphase in the coating retarded the inward diffusion of Al in the coating,therefore the coating layer which was grad-ually consumed due to acting as an aluminum source formed a protectiveα-Al2O3at the coating surface after oxidation.The intermetallic compound NiAl and Cr3Si really played an important role of high temperature oxidation resistance exceptα-Al2O3scale.

HP40Nb;hot dipped aluminizing;oxidation resistance at high temperature;α-Al2O3

TG171

A

1001-4381(2011)08-0052-06

2010-11-16;

2011-04-14

錢(qián)慶生(1986-),男,碩士研究生,從事不銹鋼的腐蝕與防護(hù)研究,聯(lián)系地址:江蘇省常州市武進(jìn)區(qū)滆湖路1號(hào)常州大學(xué)材料學(xué)院(213164),E-mail:qian116@126.com