谷氨酸棒桿菌耐高溫馴化及發酵條件研究

康傳利,張偉國,葛向陽,周杰民

(江南大學工業生物技術教育部重點實驗室,江蘇無錫 214122)

谷氨酸棒桿菌耐高溫馴化及發酵條件研究

康傳利,張偉國*,葛向陽,周杰民

(江南大學工業生物技術教育部重點實驗室,江蘇無錫 214122)

通過逐級傳代馴化的方式,逐步提高菌體的耐高溫性能。經過多次馴化,獲得一株耐高溫菌株,并且在發酵過程中最大菌濃、產酸率、糖酸轉化率均有提高。在此基礎上,又對該菌的發酵條件進行了初步優化。首先對發酵溫度進行了優化,發現最適發酵溫度為36℃。然后又采用Plackett-Burman實驗,找出影響發酵最大的三個因素:玉米漿、葡萄糖和磷酸氫二鉀。最后又進行了三因素三水平的響應面實驗,得到三個重要影響因素的最佳濃度為葡萄糖161.98g/L,玉米漿3.64g/L,磷酸氫二鉀1.51g/L。在此培養條件下,用7L罐發酵,最終產酸達114.2g/L,糖酸轉化率達61.4%。

谷氨酸棒桿菌,耐高溫,馴化,Plackett Burman設計,響應曲面法

L-谷氨酸是非必需氨基酸,也是世界上銷售量最大的氨基酸,而我國是谷氨酸生產第一大國。目前,我國的味精相關產品發展迅速,產量高居世界首位,年需求量為119萬 t。味精年人均占有量為769g,而臺灣和港澳地區為 2500g,兩者相差甚遠[1],市場需求較大,發展前景廣闊。在夏季高溫季節,要控制谷氨酸發酵溫度為32℃,需采取一系列的降溫措施,這無形中增加了生產的成本。特別是我國南部的味精廠,提高菌株的耐高溫性能可減少因維持發酵溫度所造成的能源浪費。為了減少降溫所帶來的費用和麻煩,篩選耐高溫菌是行之有效的方法[2]。況且在較高的溫度下,菌種體內的酶活較高,有利于L-谷氨酸的積累。已有很多關于谷氨酸菌種選育及發酵條件優化相關的報道,但有關提高谷氨酸菌種耐高溫性能的報道很少。鑒于此,本文利用生物素缺陷型菌株為出發菌株,對其進行耐高溫馴化與篩選,提高菌株對高溫的耐受性,從而解決夏季L-谷氨酸發酵降溫難、成本高的問題;然后又對其最適發酵溫度進行了研究;而后采用Plackett-Burman設計法研究了發酵培養基中各成分對L-谷氨酸產率的影響,篩選出影響最顯著的三個因素,又通過響應曲面實驗確定三個營養成分的最佳濃度,以使其發酵性能得到充分的發揮。

1 材料與方法

1.1 實驗材料

谷氨酸棒桿菌(Corynebacterium glutamicum)HCJ46 江南大學生物工程學院代謝調控與代謝工程研究室保藏菌種;葡萄糖 工業級,山東西王生化科技有限公司;玉米漿 華北制藥康欣有限公司;尿素 上海生化試劑公司;K2HPO4·3H2O 中國醫藥集團上海化學試劑公司;FeSO4·7H2O、MgSO4·7H2O 鷹潭生物化學制品廠;MnSO4·4H2O 上海試劑二廠;完全培養基(g/L) 葡萄糖5、牛肉膏10、蛋白胨10、NaCl 5、瓊脂 20,調 pH7.0~7.2,121℃下滅菌20min;種子培養基(g/L) 葡萄糖25、K2HPO4·3H2O 1.5、MgSO4·7H2O 0.4、玉米漿 35、尿素 5,調pH7.0~7.2,121℃下滅菌20min;發酵培養基(g/L)葡萄糖 140、K2HPO4·3H2O 2.0、MgSO4.7H2O 0.8、玉米漿 3.0、尿素 5.5,調 pH7.0~7.2,115℃ 下滅菌10m in。

1.2 實驗方法

1.2.1 馴化方法 按 KiBeom Lee[3]和楊森蓮[4]等的方法進行谷氨酸棒桿菌的馴化,馴化時開始選擇溫度32℃,在后面的實驗過程中根據菌體生長情況逐漸提高培養溫度(分別是34、36、37、38℃)。

1.2.2 平板分離方法 蘸取馴化后的發酵液于完全平板上劃線,高溫條件下(分別是34、36、37、38℃)培養20~24h,挑選生長較好的單菌落接種于保藏斜面中。

1.2.3 搖瓶初篩方法 將平板分離得到的菌株分別接種于搖瓶培養基中進行發酵,以原菌種作對照,每株 1 瓶,在高溫條件下(分別是34、36、37、38℃)培養36h,淘汰產酸較低的菌株,將產酸較高的菌株進行保藏。

1.2.4 搖瓶復篩方法 將初篩得到的菌株分別接入種子培養基中,待其長到對數生長期后期,再以6%的接種量接入發酵培養基中,每株菌接三瓶,以原始菌株做對照,在高溫條件下培養36h,保藏產酸最高的一株菌。

1.2.5 7L罐培養方法 發酵罐中裝液量3.5L,接種量8%,通風2L/min,流加氨水控制pH7.0~7.2,通過流加泡敵消泡,發酵過程中視殘糖情況補加800g/L的糖溶液。根據溶氧需求調節轉速,發酵32h。

1.3 分析方法

1.3.1 pH測定 國產精密pH試紙和PHS-3C型精密pH計測定。

1.3.2 OD的測定 取發酵液稀釋25倍后,在波長620nm條件下測量吸光度。

1.3.3 發酵液中還原糖及L-谷氨酸含量的測定 采用SBA-40C生物傳感分析儀測定。

1.3.4 糖酸轉化率的計算方法 糖酸轉化率(%)=L-谷氨酸終濃度×發酵液終體積/(初糖總量+流加糖總量)×100%

2 結果與分析

2.1 谷氨酸棒桿菌的耐高溫馴化[5]

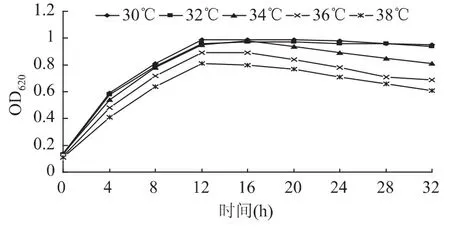

首先對出發菌株的耐高溫性能進行研究,如圖1所示。由圖1可知,當溫度高于34℃時,發酵后期菌體衰亡嚴重,菌濃下降較大,并且隨著溫度升高,菌濃下降幅度越來越大,發酵過程中最大菌濃也逐漸變小。

圖1 溫度對出發菌株生長的影響

馴化選擇的初始溫度為33℃,平板、種子及發酵培養基均在此條件下培養。先培養種子,待其長到對數生長期后期,將其以6%的接種量接入發酵培養基中。待發酵培養基中的菌體長到穩定期,再轉接到下一級種子培養基中,馴化過程中根據菌體生長情況逐漸提高培養溫度[3]。

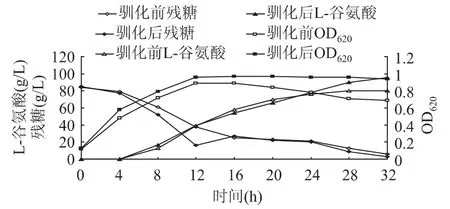

取未經馴化的菌體和馴化后的菌體接入發酵培養基,每4h取一次樣,測定菌體量、產酸量和殘糖,并對其進行比較,結果如圖2。經過多次馴化,菌體生長速率加快,最大菌體量也有所增加,但未經馴化的菌體在高溫條件下培養,后期菌體衰亡嚴重,馴化后的菌體基本無衰亡現象。馴化后葡萄糖消耗速率也明顯增加,這可能由于經過馴化,菌體量逐漸增加,從而導致耗糖速率加快,而且提高溫度后菌體內代謝旺盛,耗糖速率更快。由圖2可知,馴化后菌體已適應高溫環境,產酸速率明顯加快,特別是發酵后期產酸速率較馴化前有較大提高,這可能由于經馴化后的后期菌體衰亡不明顯,仍能保持極高的發酵強度,最終產酸為95.5g/L。

圖2 馴化前后菌濃、殘糖及L-谷氨酸產量變化曲線

由以上討論可以看出,馴化后菌株的發酵情況明顯好于馴化之前的菌株,菌種逐步適應高溫的生長環境。這說明微生物具有一定的適應環境的能力,對環境的變化,微生物細胞內的代謝會進行自我調節,使其適應新環境[6]。

2.2 L-谷氨酸發酵條件優化

2.2.1 L-谷氨酸發酵最佳溫度的選擇 在影響細菌生長和產酸的因素中,溫度起著重要作用。為了使微生物生長最快和產酸率最高,必須根據菌種的特性,選擇和控制最適的培養溫度。如果溫度控制過低,菌體生長慢,酶活低,不利于菌體生長和產酸。若溫度控制過高,雖能提高酶反應速率,但易引起菌種衰老,影響最終產酸[7]。

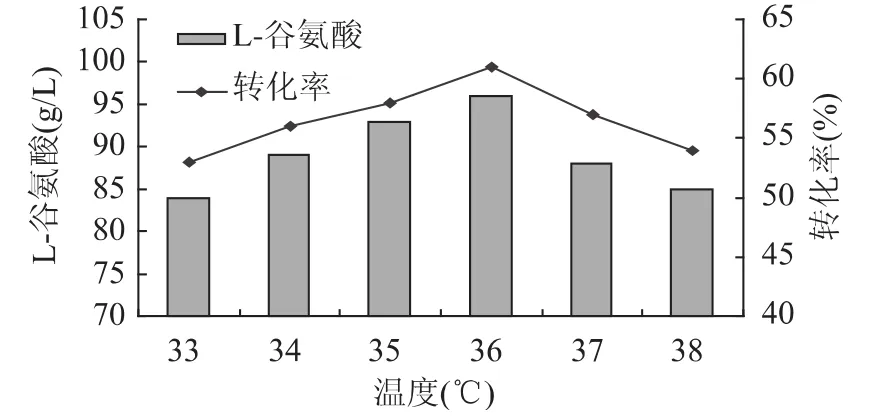

主要考察了 33、34、35、36、37、38℃六個溫度水平下L-谷氨酸的發酵情況,結果見圖3。由圖3可知,當溫度控制在36℃時產酸率和轉化率均較高,故選擇發酵溫度為36℃。由此可見,經過耐高溫馴化,菌株發酵的最適溫度得到了提高(馴化前最適發酵溫度為32℃),從而進一步提高了該菌株的產酸水平。

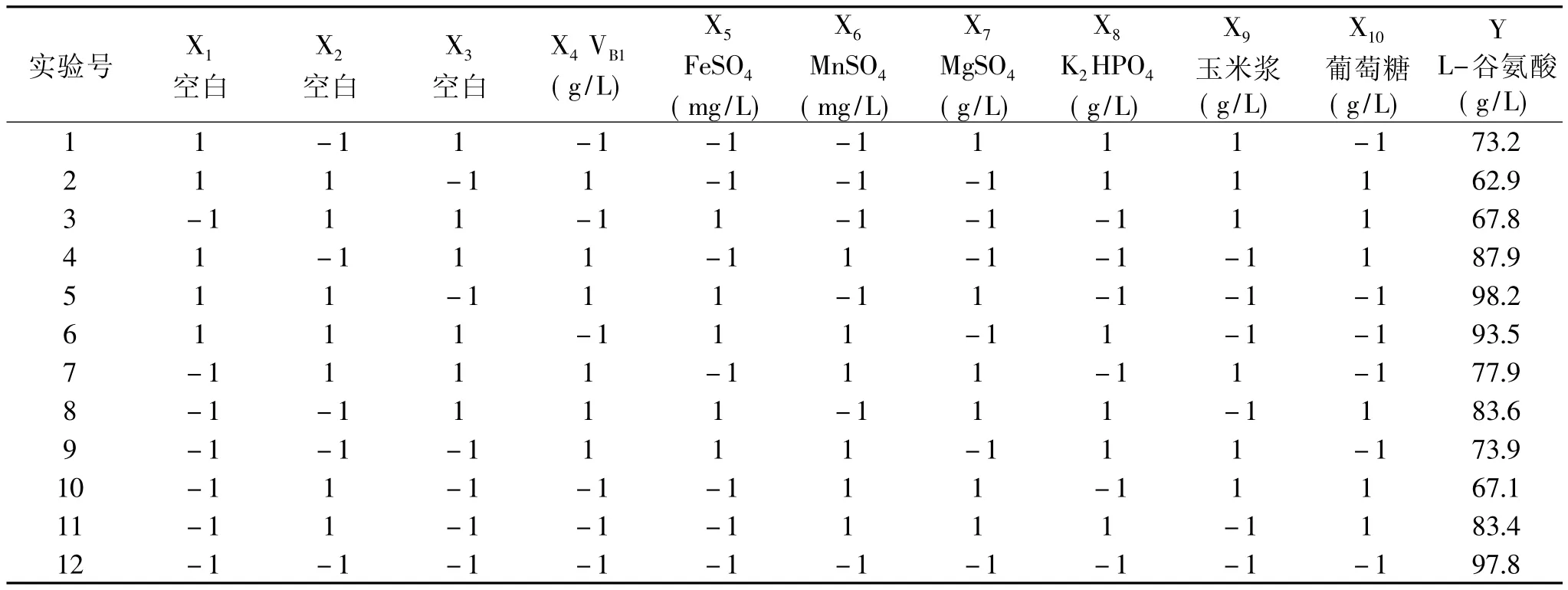

表1 Plackett Burman實驗設計及結果

圖3 溫度對L-谷氨酸發酵的影響

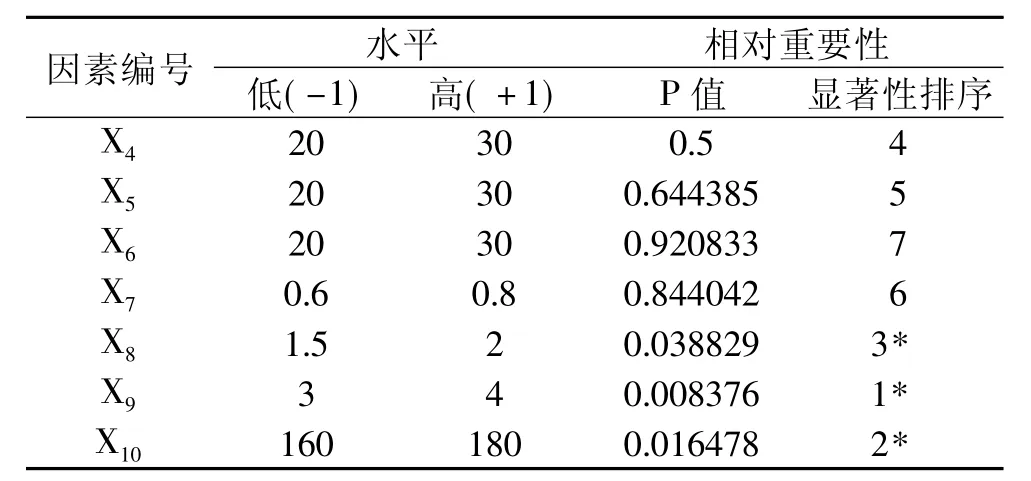

2.2.2 Plackett-Burman 實 驗 設 計 及 分 析[8-10]Plackett-Burman設計法是一種兩水平實驗優化法,它可以用最少的實驗次數,從眾多影響因素中快速地篩選出影響最顯著的幾個因素,為進一步的研究提供指導[11]。實驗考察葡萄糖、玉米漿、磷酸氫二鉀、硫酸鎂、硫酸錳、硫酸亞鐵、VB1七個因素對L-谷氨酸發酵的影響,以L-谷氨酸產量為響應值,比較各因素對最終產酸的影響,實驗設計及結果見表1。Xn分別代表各因素,因實驗只考慮7個因素,其余3因素(X1、X2、X3)均為虛擬項,用以估計實驗誤差。各因素所代表的水平及相對重要性見表2。

表2 Plackett-Burman實驗設計各因素、水平及相對重要性

表2中P值越小,說明該因素對產酸的影響越顯著,即葡萄糖、玉米漿和磷酸氫二鉀3個因素對L-谷氨酸產量有顯著影響,故選擇這三個因素進行響應曲面實驗,進一步研究它們對產酸的影響。

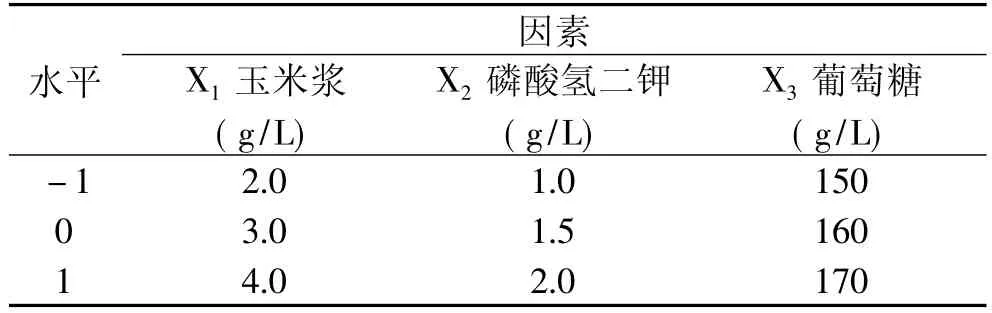

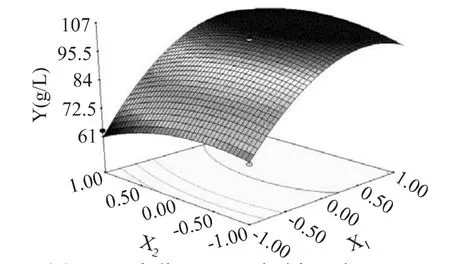

2.2.3 響應面法實驗設計及結果[12-14]由前面的Plackett-Burman實驗可知,影響L-谷氨酸發酵的主要營養成分為葡萄糖、玉米漿和磷酸氫二鉀。采用Box-Behnken中心組合,設計了三因素三水平的響應面分析方法,以L-谷氨酸產量為指標作響應面,以期找到各因素的最佳濃度,因素水平的見表3。

表3 實驗因素水平表

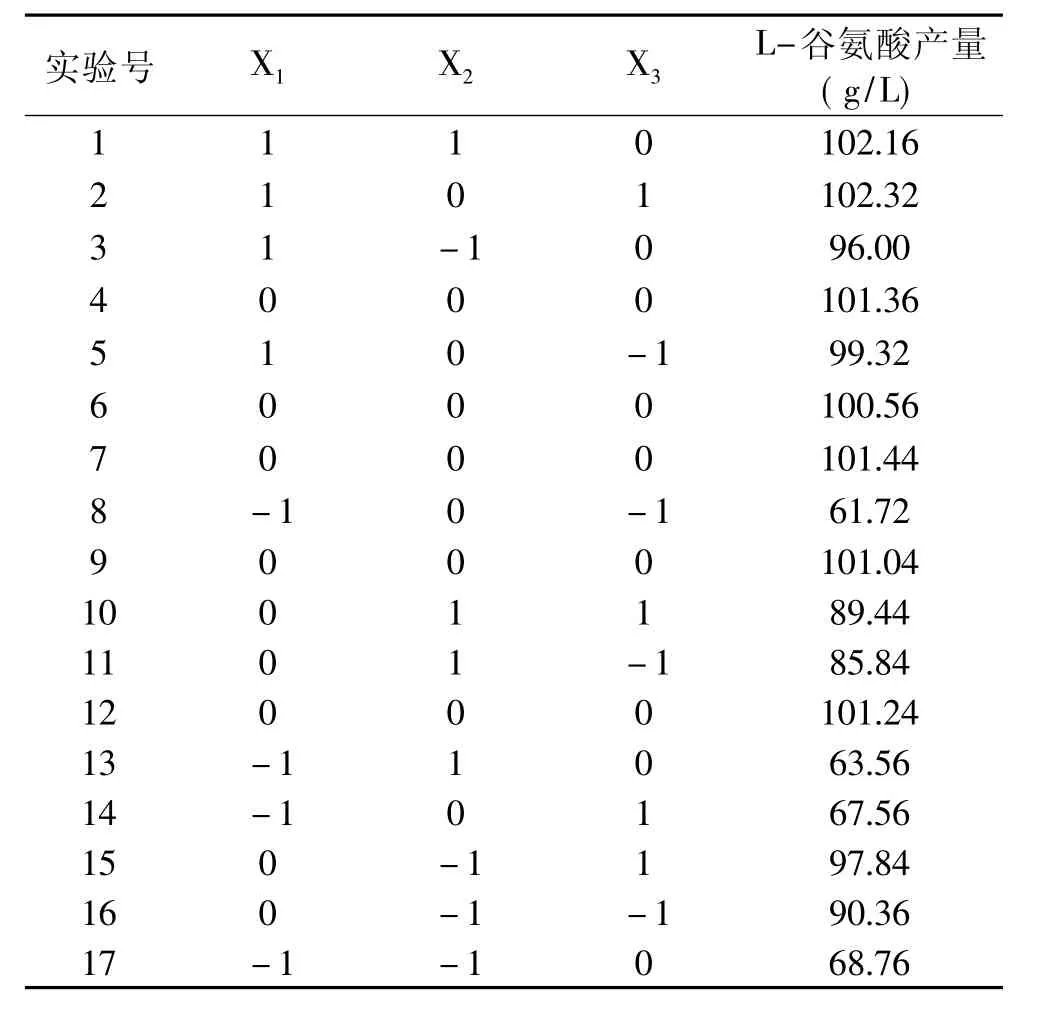

用軟件Design expert7.1進行實驗設計,共進行17次實驗,17個實驗點可分為兩類,一類是析因點,即自變量取值在X1、X2、X3所構成的三維頂點,一共有12個析因點;另一類稱為零點,為響應面區域的中心點,零點實驗重復5次,用于實驗誤差估計,實驗結果見表4。

表4 響應面實驗設計及實驗結果

根據上述實驗結果,以L-谷氨酸的產量Y為響應值,利用Design Expert7.1軟件對表4進行二次多元回歸擬合,得到L-谷氨酸產量對編碼自變量X1,X2,X3的二次多項回歸方程:Y=101.13+17.27X1-1.49X2+2.49X3+2.84 X1X2-0.71X1X3-0.97X2X3-13.32-5.18-5.07。回歸分析表明,大于F值的概率(Pr>F)小于0.0001,說明回歸方程的顯著性及可靠性極高;該決定系數R2=0.9831,這表示方程的擬合度較高,可用于分析和預測L-谷氨酸產量。本設計實驗中 CV=2.32%,較低,說明實驗操作可信。

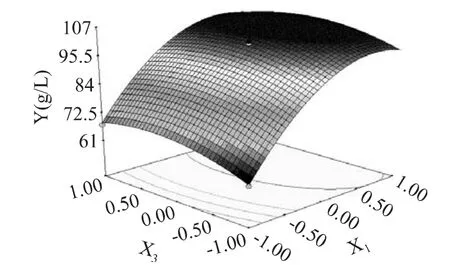

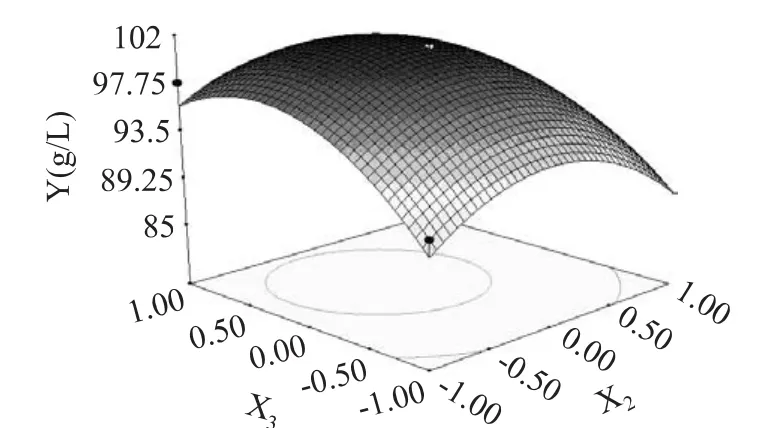

應用Design-Expert7.1軟件將二次回歸模型進行規范分析,得到三個影響因子相互之間的響應面立體圖,見圖4~圖6。通過該組圖可以了解任何兩因素對L-谷氨酸積累的交互影響。

圖4 玉米漿(X1)及磷酸氫二鉀(X2)對L-谷氨酸發酵影響的響應面圖

圖5 玉米漿(X1)與葡萄糖(X3)對L-谷氨酸發酵影響的響應面圖

圖6 磷酸氫二鉀(X2)與葡萄糖(X3)對L-谷氨酸發酵影響的響應面圖

由圖4~圖6可知,回歸模型存在穩定點,穩定點即最大值,利用回歸方程分別對X1、X2、X3求偏導,令導數等于0,得到的最佳點:X1=0.645,X2=0.013,X3=0.198,Y=106.932。換算成實驗條件:葡萄糖161.98g/L,玉米漿 3.64g/L,磷酸氫二鉀 1.51g/L,L-谷氨酸產量最高值為106.932g/L。為了驗證預測值與實際值之間的擬合程度,以上面三因子的最優濃度進行搖瓶實驗,五次實驗后測得L-谷氨酸產量接近,平均值為105.6g/L,與預測值十分相近,證明了該模型具有很高的可信度。

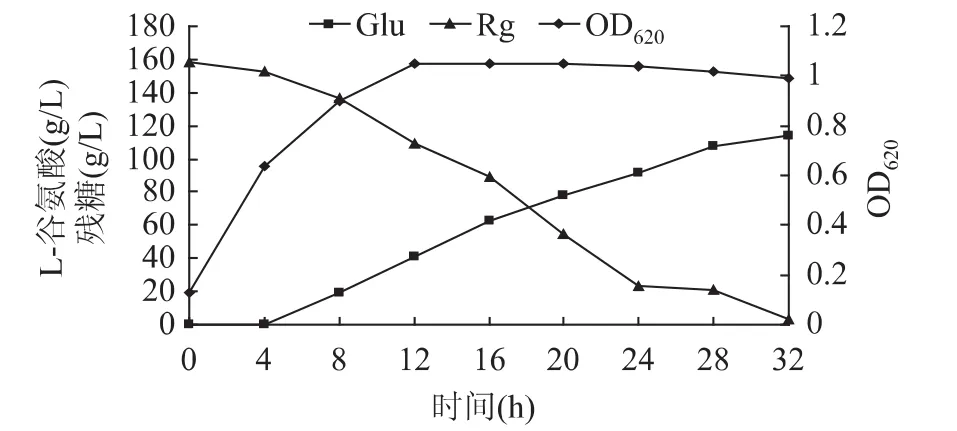

2.3 優化條件下的耐高溫菌株發酵過程曲線

在優化的條件下,經7L罐發酵,發酵過程中菌濃(OD620)、殘糖(Rg)及產酸(Glu)變化情況見圖7。由該圖7可知,菌體生長基本無延滯期,發酵后期菌體衰亡不嚴重,最大OD達1.05。在整個發酵過程中均能保持較高的耗糖速率和產酸速率,最終產酸達114.2g/L,糖酸轉化率為61.4%,達到了高產率和高轉化率的統一。

圖7 優化條件下的發酵過程曲線

3 結論

以生物素缺陷型菌株為出發菌株,經過耐高溫馴化,使其耐高溫性能得到提高,并且發酵過程中最大菌濃、產谷氨酸量和糖酸轉化率均有提高。然后對其發酵條件進行了初步優化,首先對其最適發酵溫度進行了研究,發現36℃為最適發酵溫度。而后采用Plackett-Burman設計實驗,結果表明玉米漿、葡萄糖和磷酸氫二鉀對L-谷氨酸發酵影響最顯著。在此基礎上,又采用三因素三水平的響應面方法對發酵培養基繼續優化,得到三個重要影響因素的最佳濃度為葡萄糖161.98g/L,玉米漿3.64g/L,磷酸氫二鉀1.51g/L。在此培養條件下,用7L罐發酵,最終產酸達114.2g/L,糖酸轉化率達61.4%。

雖然通過本研究提高了菌體的耐高溫性能,但發酵過程中采取單一的溫度控制方式(36℃)不能取得最佳的發酵結果,因為菌體生長的最適溫度和產酸的最適溫度不同。所以在以后的研究中還要對分階段溫度控制策略進行深入探討。

[1]李華瑋,蘇慶輝,李志江,等.谷氨酸生產行業現狀綜合分析[J].農產品加工,2005(8):65-67.

[2]馬立安,賀飛英.耐高溫檸檬酸菌種馴化及篩選[J].中國釀造,2007(11):57-58.

[3]KiBeom Lee.Enhanced production of lactid acid by an adapted strain of Lactobacillusdelbrueckii subsp.Lactis[J].World J Microbiol Biotechnol,2007(23):1317-1320.

[4]楊森蓮,張克旭,陳寧.谷氨酸溫度敏感突變株的馴化及發酵條件研究[J].中國釀造,2006(7):18-20.

[5]王昌魁,張利莉,賀江舟,等.耐高溫耐高糖酵母的篩選與馴化[J].江西農業學報,2008,20(5):100-101.

[6]趙宇星,周惠明,錢海峰.酸豆乳生產菌種的馴化研究[J].食品科技,2004(11):28-30.

[7]于信令,于軍.氨基酸發酵生產的調控優化[J].發酵科技通訊,2006,35(1):28-30.

[8]卞芙蓉,勞興珍,鄭絎,等.酵母發酵生產谷胱甘肽的培養基優化[J].中國生化藥物雜志,2009,30(3):184-186.

[9]畢靜瑩,盧麗娟,秦義,等.Plackett-Burman設計法篩選影響靈芝富鋅能力的主要培養基組分[J].安徽農業科學,2010,38(10):5335-5337.

[10]YU Lei,LEI Ting,PEI Xiao-lin.Rapid Screen of Medium Components for L(+)Lactic Acid Production by Lactobacillus rhamnosus[J].Food Science,2007,28(11):382-385.

[11]Mohamed Hajji,Ahmed Rebai,Neji Gharsallah,et al.Optimization of alkaline protease production by Aspergillus clavatus ES1 in Mirabilis jalapa tuber powder using statistical experimental design[J].Appl Microbiol Biotechnol,2008,79:915-923.

[12]陳銀芳.L-賴氨酸產生菌選育及其發酵條件的調控[D].江南大學,2009.

[13]劉春輝.L-谷氨酰胺產生菌選育及其代謝調控的初步研究[D].江南大學,2009.

[14]秦海斌,張偉國.金屬離子及添加表面活性劑對谷氨酸發酵的影響[J].食品工業科技,2009,30(10):167-169.

Domestication of thermotolerant Corynebacterium glutamicum and study on its fermentation condition

KANG Chuan-li,ZHANG Wei-guo*,GE Xiang-yang,ZHOU Jie-m in

(Key Laboratory of Industrial Biotechnology of Ministry of Education,Jiangnan University,Wuxi214122,China)

The thermotolerant property of Corynebacterium glutamicum was improved gradually via a passage transfer approach.After many times of domestication,a thermotolerant strain was obtained.And also,the maximum cell concentration,L-glutamic acid productivity,conversion rate had been increased in fermentation course.The fermentation condition of this strain was further studied.Firstly,the fermentation temperature was studied and found the optimal temperature was 36℃.Then,the top three factors were found out by Plackett-Burman experiment,which were corn steep liquor,glucose and K2HPO4.Finally,three factors and three levers of response surface experiment were carried out.The optimal concentrations of the three important factors were obtained,which were glucose 161.98g/L,corn steep liquor 3.64g/L and K2HPO41.51g/L.At the optimal conditions,the L-glutamic acid concentration reached 114.2g/L and conversion rate reached 61.4%in 7-L bioreactor.

Corynebacterium glutamicum;thermotolerant;domestication;Plackett Burman design;response surface methodology

TS201.3

A

1002-0306(2011)08-0188-05

2010-08-09 *通訊聯系人

康傳利(1984-),男,碩士研究生,主要從事菌種選育及發酵條件優化的研究。

國家“863”計劃項目(2006AA020301)。