平板泄水閘門門槽體形研究

周通(中國港灣工程有限責任公司北京100027)

平板泄水閘門門槽體形研究

周通(中國港灣工程有限責任公司北京100027)

借助于數值模擬計算,通過對積石峽水電站中孔泄洪洞工作閘門門槽體形的試驗研究,包括對原設計方案在內的6個方案的水力特性的比較,最后確定第三組修改方案,即加大門槽錯距,擴大其下游棱角的弧半徑及平緩后接坡度的優化方案。

流線型門槽折流坎門槽后壓板水流空化數空蝕

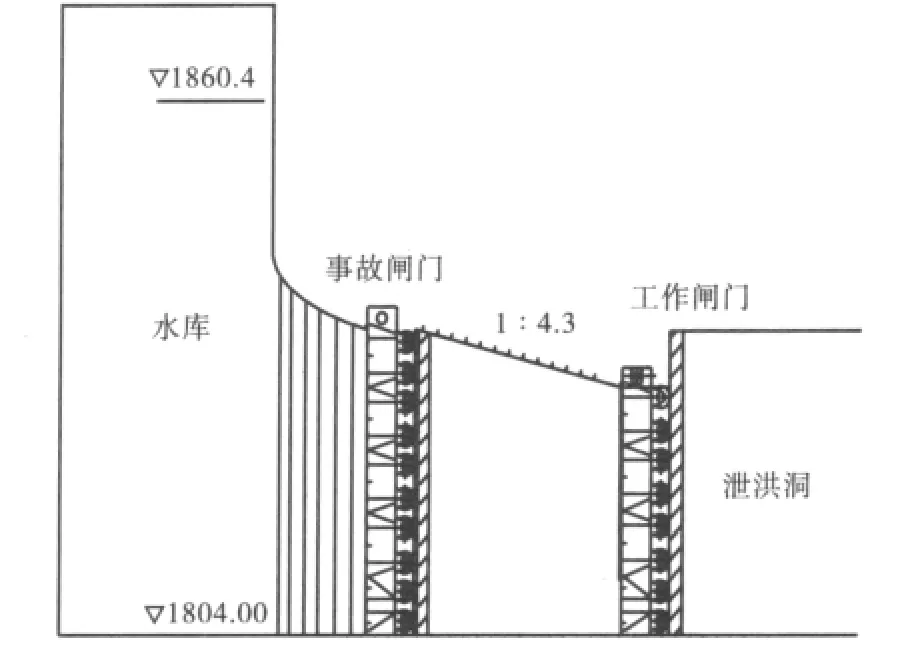

本文以青海省循化縣境內積石峽水電站建設項目為背景。積石峽水電站中孔泄洪洞位于左岸山體中,是由導流洞改建的“龍抬頭”式有壓短管進口的泄洪洞。沿洞長分為進口進水塔段,“龍抬頭”斜洞段,與導流洞結合段及出口消力池段,全長800m。進口為岸塔式進水口,底板高程1 804m。進水口為喇叭口型,頂部及側墻均為橢圓形曲線。進口段樁號0+03.47設8m×13.6m的平板事故門,樁號0+017.35設8m×11.0m的平板工作門,頂部壓板斜率在工作門前為1∶4.3。樁號0+029.00后接拋物線段,拋物線段后再接1∶14的斜線段。中孔泄洪洞兩道平面閘門平行布置,下游側閘門為工作閘門,擔任泄洪排沙任務。

工作閘門為輪式支承的平板鋼閘門,水封布置在迎水面,設計水頭52m,門槽尺寸為2.71m×1.4m(寬×深),錯距為0.22 m,門槽下游棱角用R=0.07m圓化,后接1∶12的斜坡。閘門采用動水啟閉的運行方式。經實踐總結,此種常規流線型寬門槽當用作壓力段的事故閘門門槽時,效果較好,而用作閘后無壓明流的工作門槽時,其前后流態、壓力分布、空化空蝕狀況必須通過模型試驗確認并進行優化。

1 模型設計及試驗方法

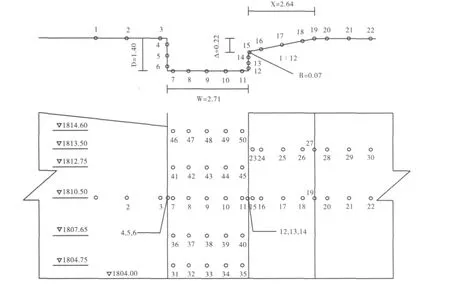

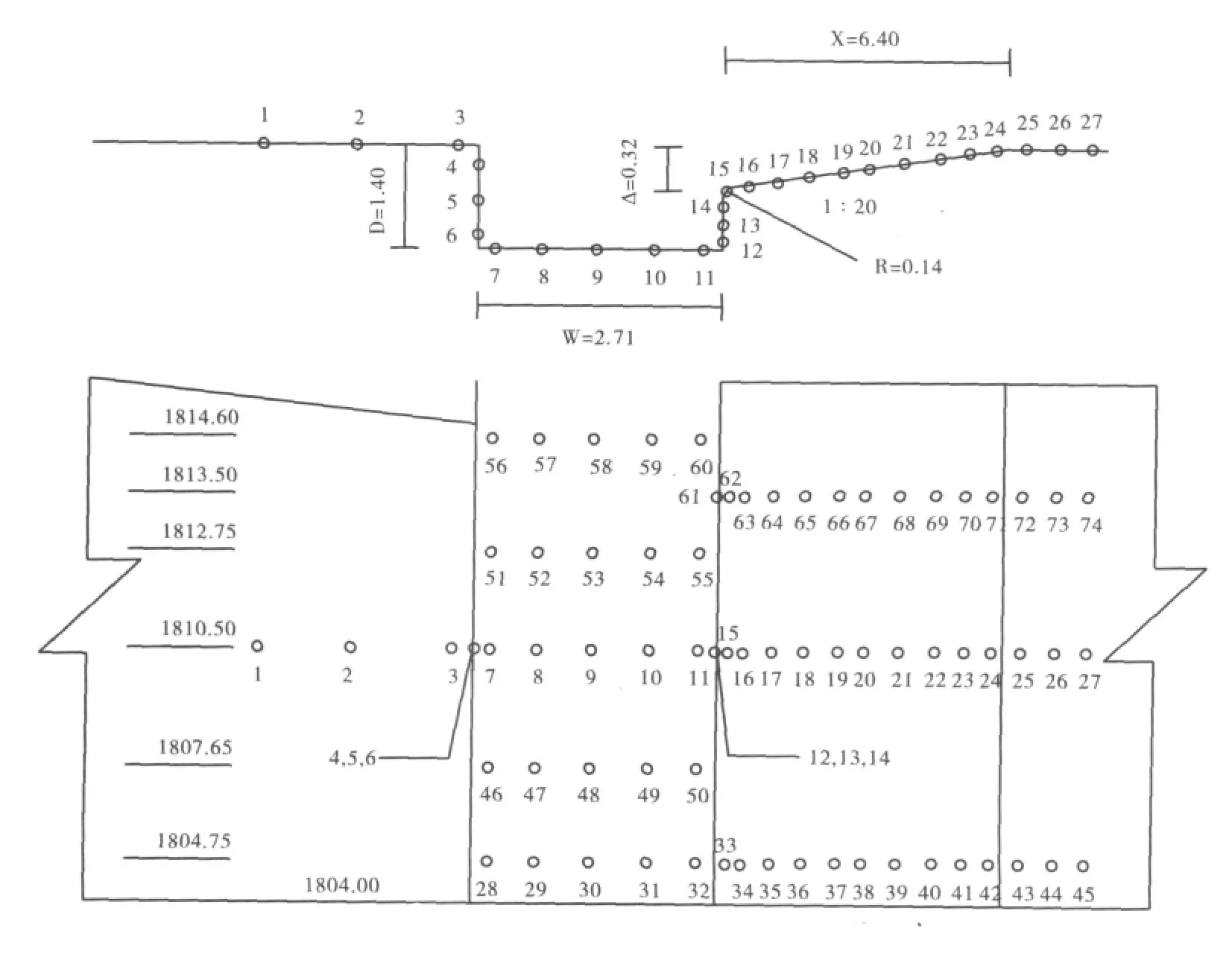

依據實際需要,本模型只對進水口后100m范圍內進行模擬。根據重力相似準則,模型幾何比尺選用Lr=25。模型泄洪洞全部采用有機玻璃制作,閘門止水按設計要求布置,止水預留縫隙≤0.5mm,使止水既不與門槽軌道接觸,又能保證門井水位與原型實際水位接近。在門槽附近,沿不同高度共布置了50個測壓管,重點量測門槽及下游側墻上的壓力分布。模型及工作門槽測壓管布置如圖1、圖2所示。

圖1 模型布置示意圖(單位:m)

2 原設計方案試驗結果

試驗時事故閘門全開,對流態、壓力等參數進行了觀測,結果簡述如下:

圖2 工作閘門門槽測壓管布置示意圖(單位:m)

2.1 水流流態

庫水位為設計水位(1 854m)、正常水位(1 856m)和校核水位(1 860.4m)時,閘門全開后,門槽內流態相對較為平穩,但過槽水面流態紊亂,水流紊動劇烈,并沖擊門槽的斜坡圓角處。工作閘門在局部開啟運行的工況下,門槽內存在強烈的觸底摻氣立軸漩渦(偶爾有間斷),當工作閘門開度為0.8時立軸漩渦有所減弱,工作閘門全開時立軸漩渦則不太明顯。

2.2 壓力分布

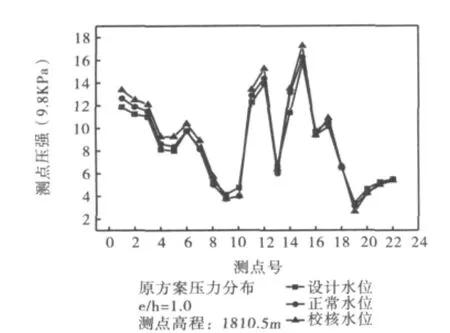

庫水位為設計水位至校核水位時,閘門無論是全開還是局開,門槽內均存在負壓。閘門局部開啟時,最大負壓為2.75×9.8 kPa,出現在門槽內,發生在正常水位,閘門開度為0.1時。門槽后斜坡段的最大負壓為-1.13×9.8 kPa,發生在校核水位,閘門全開時,因此存在空化的可能性,若考慮脈動的影響,瞬時壓力更低,會加劇空化的發生(見圖3、圖4)。

圖3 原方案部分測點(高程為1 810.5 m)壓力分布

圖4 原方案門槽下游壓力分布

2.3 結果分析

鑒于門槽后水流為無壓流,本門槽的寬度較大(2.71m),水流沖擊門槽后緣是必然的。盡管本門槽體型也符合規范中的合宜寬深比W/D=1.4~2.5(本門槽寬深比W/D=1.93),但因為門后水流為明流,水流流態與有壓狀態下的門槽有很大的差別,因此按現行規范的指標去衡量顯然不合適。

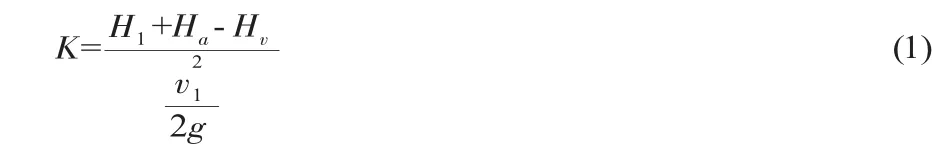

水流空化數的計算公式為:

式中:v1為緊靠門槽上游的斷面平均流速(m/s);g為重力加速度,等于9.81m/s2;H1為以水柱表示的緊靠門槽上游的斷面平均相對壓強;Ha為以水柱表示的大氣壓強;Hv為以水柱表示的氣化壓強。當庫水位為校核水位,工作閘門全開時,緊靠工作門槽上游水流空化數計算值為0.59(標準門槽的初生空化數為0.4~0.6),按目前的判別標準,此工作門槽處在空化的臨界狀態。另外,門槽后斜坡段有負壓的存在,說明水流過槽后與邊壁有分離的趨勢,門槽后水流紊動劇烈,前述在時均壓力下的水流空化數就達到臨界值,而水流強烈的紊動會加劇空化。因此,從各方面來看,此工作門槽體型必須進行優化。優化的措施通常有:在門槽上游設置折流坎或在門槽下游設置后壓板。

3 修改方案試驗結果及分析

3.1 第一組修改方案試驗結果

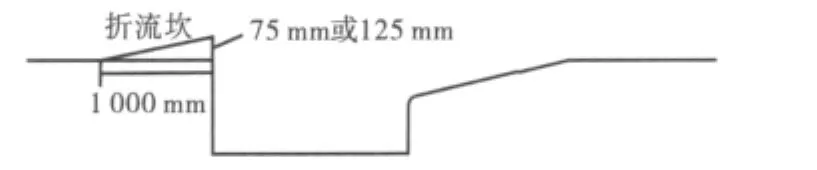

由于此工作閘門主要是全開全閉工作,因此修改方案主要研究工作閘門全開時門槽水流特性。此組修改方案是在門槽上游設置原型長1 000mm、坎高75mm(修改方案1)和坎高125mm(修改方案2)的折流坎。折流坎布置如圖5所示。

圖5 折流坎布置示意圖

庫水位為設計水位至校核水位時,修改方案1和修改方案2在工作閘門全開時過槽水流都發生收縮(修改方案2收縮更甚)。折流坎雖對門槽內和后面的壓力分布有影響,但流態并未改善。而且折流坎越高,門槽內立軸渦越強烈。從模型中可明顯看到折流坎已經將過槽水流導向了斜坡段,未直接沖擊門槽下游的圓角處。折流坎雖表面上加劇了槽內摻氣立軸渦,兩種坎都使壓力有所升高,但仍存在一定的負壓。

3.2 第二組修改方案試驗結果

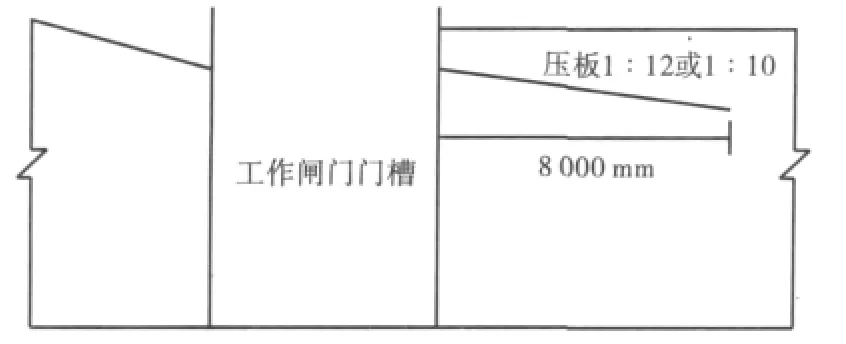

此組修改方案是在門槽下游門眉高度處設置原型長8 000mm,斜率為1∶12(修改方案3)和斜率為1∶10(修改方案4)的壓板。壓板布置如圖6所示。

圖6 工作門槽后壓板布置示意圖

庫水位為設計水位至校核水位時,修改方案3和修改方案4在工作閘門全開時門槽已經變成有壓狀態,過槽水流平穩,修改方案3的門井在門眉以上有3m左右的水深,修改方案4門井水深4m左右。兩種壓板除了使門槽和板后流態平穩外,更明顯的是使負壓消失。

3.3 中間試驗成果分析及修改方案探討

對于處在壓力段內的事故平板閘門,曾有許多學者進行過折流坎試驗(如文獻[3]),結果均不能令人滿意。本模型試驗表明,對于門后為無壓明流的平板工作閘門,加折流坎不僅損失流量且沒能消除負壓,流態更是不能令人滿意。加壓板方案效果明顯優于加折流坎方案,兩種壓板都使門槽和板后流態平穩,更明顯的是使負壓消失。但是修改方案3流量較原方案損失約4%,修改方案4流量較原方案損失約6%,而且門井內水面紊動強烈,涌浪高度(最高與最低之差)2m左右,實際上使壓板的進流條件不好。由于以上兩組修改方案均沒有達到令人滿意的效果,故必須另尋途徑來優化門槽。

根據前人的試驗資料總結(如文獻[2]),當錯距比Δ/W>0.08后,門槽的初生空化數不再隨之變化,這是因為錯距足夠大時,擴散水流的流線將直沖斜坡,初生空化數將受到斜坡控制;在一定范圍內,門槽的初生空化數隨Δ/X的減小而減小,但當Δ/X小到一定值后[1:(10~12)],斜坡的初生空化數在各種綜合因素中已不起主導作用。這些結論比較適合壓力段內的事故門槽,而對于本模型中的閘后為明流的工作門槽,便不是太適用。因此通過加大門槽錯距和圓角半徑,放緩斜坡,希望能起到改善流態、抑制漩渦型空化和分離型空化的作用。

由于模型試驗在做多方案比較時往往費時費力且費用較高,近年來隨著計算機速度及計算技術的發展,數值模擬的方法逐漸成為工程設計和研究的重要補充手段。根據目前階段的試驗狀況,決定先設計幾個方案進行數值模擬計算,對計算結果令人滿意的方案再進行模型試驗。數值模擬計算方案如下:

方案(1):門槽錯距加大100mm。

方案(2):門槽錯距加大100mm,圓角半徑擴大為140mm。

方案(3):門槽錯距加大100mm,圓角半徑擴大為140mm,斜坡改為1∶20。

方案(4):門槽錯距加大100mm,圓角半徑擴大為140mm,斜坡改為1∶25。

4 數值模擬計算

4.1 k~ε紊流模型

數值計算采用RNG k~ε雙方程湍流模型,RNG k~ε模型源于瞬態N-S方程,采用一種被稱為“renormalization group”的數學方法,它和標準k~ε模型很相似,但是比標準k~ε模型的ε方程中多出了一個附加項Rτ;同時,為湍流Prandtl數提供了一個解析公式,而在標準k~ε模型中Prandtl數為常數;RNG k~ε模型還考慮了湍流漩渦和低雷諾數流動粘性,這些特點使得RNG k~ε模型更廣泛的應用于粘性湍流計算。

4.2 VOF水~氣界面追蹤方法

該方法的基本思想是:定義函數αw(x,y,z,t)和αa(x,y,z,t)分別代表計算區域內水和氣占計算區域的體積分數。在每個單元中,水和氣的體積分數之和為1,即:αw+αa=1。對于某個計算單元而言,存在下面3種情況:αw=1,表示該單元完全被水充滿;αw=0,表示該單元完全被氣充滿;0<αw<1,表示該單元部分是水,部分是氣,存在水氣交界面。顯然,自由表面問題屬于第3種情況。水的體積分數αw的梯度可以用來確定自由邊界的法線方向。計算出各單元的αw數值及其梯度后,就可以確定各單元中自由邊界的近似位置。水的體積分數αw的控制微分方程為:

式中:t為時間,ui和xi分別為速度分量和坐標分量。水氣交界面的追蹤即通過求解該連續方程來完成。

4.3 邊界條件

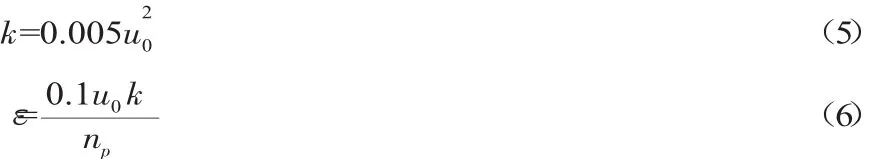

4.3.1 壁面邊界采用壁面函數法,近壁面第一內節點P上的紊動能kp和紊動耗散率εp按以下兩式確定。

式中:n為壁面法線方向的局部坐標,np為P點到壁面的法向距離,卡門常數κ=0.41。

4.3.2 入流邊界根據上游水位就可以知道入口處的總壓,以總壓作為入口邊界條件,k、ε值按下列兩式確定:

式中:u0是入口處的流速,可根據上下游水位差估算得知。

4.3.3 出口邊界出口邊界采用壓力邊界條件,認為出口壓力為1個標準大氣壓值。

4.3.4 自由表面采用VOF方法處理。

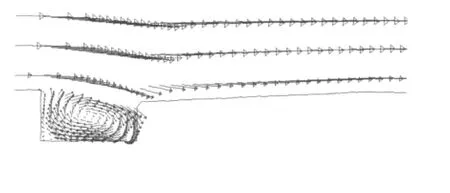

4.4 數值模擬計算結果

數值模擬計算方案(1)計算結果與原設計方案的試驗結果在流態和壓力分布上都比較接近,只是負壓稍有下降(最大負壓為2.5×9.8 kPa)。數值模擬計算方案(2)和數值模擬計算方案(1)的計算結果幾乎一致,可見單純變化圓角半徑沒有什么作用。數值模擬計算方案(3)和數值模擬計算方案(4)在流態和壓力分布上都有令人滿意的效果,且兩方案的計算結果相差甚少。由于此工作門槽斜坡采用鋼板襯砌,斜坡越緩,意味著將耗費更多的鋼材,故決定將數值模擬計算方案(3)(門槽錯距加大100 mm,圓角半徑擴大為140 mm,斜坡改為1∶20)定為模型試驗第三組修改方案即修改方案(5)。圖7為數值模擬計算方案(3)門槽區流速矢量圖。

圖7 門槽區流速矢量圖

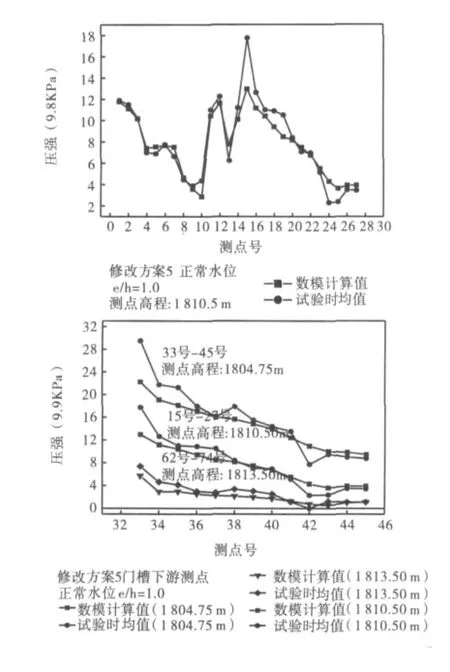

5 第三組修改方案試驗結果

庫水位為設計水位至校核水位時,第三組修改方案即修改方案(5)在工作閘門全開時漩渦僅在閘門底緣以下小范圍內才有。校核水位時,門井水高約1.0m,浪涌到2.4m,水流過門槽后水面相對底板高度約11.7m,過槽水流平穩。由于斜坡放緩,原有測壓管不能完全控制門槽影響水流的范圍,故沿原不同高程再布置24個測壓管(重新編號后測壓管布置如圖8所示)。試驗結果顯示,僅在校核水位時斜坡末端存在(0.03~0.05)×9.8 kPa的負壓,脈動為(0.38~0.41)×9.8 kPa,且這幾點的高程接近水面,其壓力本來就接近于大氣壓,分析認為由于負壓較小,不足以引起空化。與前兩組修改方案相比,第三組修改方案即修改方案(5)沒有流量的損失,因此綜合考慮各方面因素,認為工作門槽采用此種體型比較合適。試驗結果與數值模擬計算方案(3)計算結果壓力分布如圖9所示。

圖8 工作閘門門槽測壓管布置示意圖(單位:m)

圖9 修改方案5門槽附近各點計算值與實測值對比圖

6 結語

折流坎雖對門槽內和后面的壓力分布有影響,但流態并未改善。而且折流坎越高,門槽內立軸渦越強烈。折流坎雖表面上加劇了槽內摻氣立軸渦,兩種坎都使壓力有所升高,但仍存在一定的負壓,同時損失了設計者很在乎的流量。對本門槽體型來說,加折流坎效果不好。

加壓板方案效果明顯優于加折流坎方案,兩種壓板都使門槽和板后流態平穩,更明顯的是使負壓消失。但是修改方案(3)流量較原方案損失約4%,修改方案(4)流量較原方案損失約6%,而且門井內水面紊動強烈,涌浪高度(最高與最低之差)2m左右,實際上使壓板的進流條件不好。

修改方案(5)內容為:門槽錯距加大100mm,圓角半徑由原來的70 mm擴大為140 mm,斜坡由原來的1∶12改為1∶20。試驗表明在工作閘門全開時漩渦僅在閘門底緣以下小范圍內才有,過槽水流平穩。僅在校核水位時斜坡末端存在(0.03~0.05)×9.8 kPa的負壓,脈動為(0.38~0.41)×9.8 kPa。分析認為由于負壓較小,不足以引起空化。工作門槽采用此種體型比較合適。該方案是通過數值模擬計算后,再經過模型試驗檢驗確定的,充分說明了門槽數值模擬方法可作為工程設計和研究的補充手段。

對于閘后為無壓明流的平板工作閘門門槽,其水力特性與處在壓力段內的事故閘門門槽相差較大,故不能完全借用后者各項已較成熟的設計技術,而目前關于閘后為無壓明流的平板工作閘門門槽的設計技術還不夠成熟,希望本試驗結果能為同類項目的設計和研究提供一定的參考價值。■

[1]金泰來.高壓閘門總體布置[M].北京:科學出版社,1994.

[2]趙進平.冶勒水電站放空洞高水頭平面滑動工作閘門的設計[J].水電站設計,2004(6):49-52.

[3]肖興斌,王業紅.高壓閘門水力特性試驗研究與應用[J].長江職工大學學報,2000(3):1-4.

2011-03-05