全液壓巖心鉆機給進機構及其控制分析

何磊,馬福江,沈懷浦,臧臣坤

(中國地質裝備總公司,北京100102)

1 引言

金剛石取心鉆進技術和全液壓巖心鉆機是當前固體礦床勘探的主導技術及裝備,在實際鉆探過程中,鉆壓、轉速和泵量為三個基本工藝參數,其中,給進鉆壓為核心要素,保護金剛石鉆頭、有效地碎巖取心,獲得最佳的機械鉆速,都取決于是否能夠得到穩定的鉆壓控制。

近年來,取心鉆探口徑、深度、地層復雜程度越來越大,對于全液壓鉆機的整體性能,尤其對于孔底鉆壓調控的要求越來越高。本文通過對全液壓巖心鉆機給進機構及其控制方式的分析,以探求在取心鉆進過程中如何獲得高效、安全、穩定、精準的鉆壓。

一般條件下,鉆機給進系統應滿足下列要求:

(1)可無級調節鉆壓,獲取穩定的孔底鉆壓;

(2)可以無級地均勻調節給進速度;

(3)具有與動力頭調速相對獨立的控制系統;

(4)具有盡量長的給進行程,縮短輔助時間;

(5)具有足夠大的起拔能力,孔內異常時,能迅速并強力起拔鉆具;

(6)具有敏感的監控系統,能準確迅速地反映孔內情況。

2 液壓給進系統的結構

在鉆進過程中對孔底鉆壓的控制比較復雜,鉆頭吃入深度、巖石破碎區和鉆頭壓力成正比,但壓力過大,將會產生鉆柱彎曲、鉆頭損壞,甚至因扭矩過大,造成脫扣、扭斷、燒鉆或胎體脫落等孔內事故,或造成鉆孔偏斜等等。

一般情況下,為保證金剛石有效地破碎巖石,必須使金剛石接觸面上的單位壓力大于巖石的抗壓強度,單位壓力值小于金剛石的抗壓強度。例如,S75口徑的鉆頭軸向力根據不同巖層硬度應控制在15000N范圍內,對于一個1000m乃至2000m深的鉆孔來說,即使是不考慮轉速、泵量和其他因素的影響,要控制十幾噸的鉆具最終在鉆頭上壓力要達到500N的量級精度都是很難實現的。鉆機的給進形式有很多種,但只有油缸給進才能達到準確靈敏控制鉆壓的目的,所以目前金剛石巖心鉆機的給進絕大多數都采用的是液壓油缸給進的形式,下面介紹其中兩種結構。

2.1 油缸直推給進系統結構

鉆深能力在1500m(鉆桿直徑71mm)的中深孔全液壓動力頭式巖心鉆機的給進機構通常采用液壓油缸直推的形式。圖1所示,給進油缸安裝在桅桿內,活塞桿鉸接固定在桅桿底部,油缸筒與動力頭托板固定,帶動托板及動力頭沿桅桿滑軌上下滑動,從而實現卡盤和鉆具的給進和提升。

給進油缸行程3300mm,取心鉆具和鉆桿長度為3000mm,可以實現一個回次不倒桿連續取心鉆進,節省了輔助時間,大大提高了取心鉆進的平穩性,避免重復倒桿帶來的孔內事故,提高了巖心采取率。

2.2 油缸—鏈條給進系統結構

圖1 油缸直推給進機構

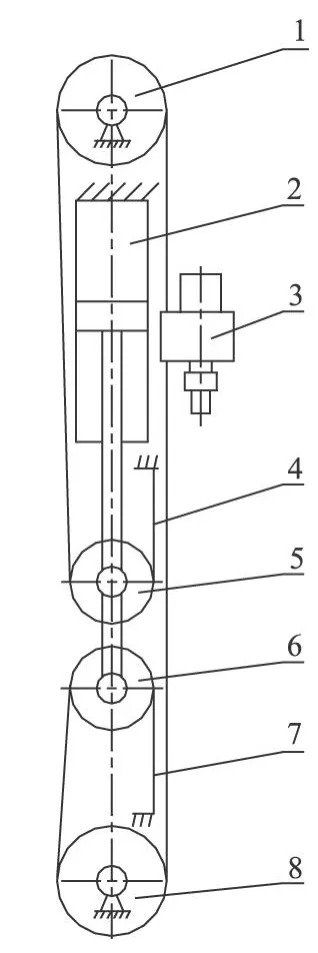

如圖2所示,當液壓油缸無桿腔進油時,油缸推力通過定滑輪1、動滑輪5及鏈條4傳遞給動力頭及鏈條托板3,實現鉆具提升及減小鉆頭壓力的功能;同理,當油缸有桿腔進油時,油缸拉力通過下定滑輪8、動滑輪6及鏈條7傳遞給動力頭3,實現鉆具下放及加壓。

圖2 油缸-鏈條給進機構

由于金剛石鉆進工藝的要求,僅在淺孔時才使用加壓鉆進,鉆機大多數時間都在減壓鉆進,即要求無桿腔進油,給進機構要托住孔內所有鉆具和動力頭的重量,孔越深要求的提升力越大,所以油缸大腔提升減壓、小腔給進加壓的結構最為合理。

在相同給進行程的情況下,油缸-鏈條組合的給進形式與油缸直推的形式相比,可以減少油缸一半的行程,有效減小給進機構的整體尺寸;而要實現相同提升 (加壓)力,油缸則要增大一倍的力量。這種機構中動力頭的位移和速度相應為液壓油缸活塞的位移和速度的兩倍,故被稱為倍速機構。

由中國地質裝備總公司技術中心和安徽省地質313隊聯合開發的 HCDF-6型全液壓巖心鉆機,給進機構采用倍速機構的方案。該鉆機既具備滿足加接單根和給進的桅桿,又具備起下鉆需要的24m鉆塔。這種既結合了長給進行程無需倒桿、給進平穩的全液壓動力頭式巖心鉆機的優點,又結合了高鉆塔起下鉆立根長的優點,大大縮短了鉆進的輔助時間,節約了鉆探成本,為深部找礦探索了一種新的方式。該鉆機已于2009年5月~2010年6月在安徽霍邱周集鐵礦深部找礦項目中完成了生產試驗,終孔深度2706.68m,創我國小口徑繩索取心鉆探最深記錄。

3 給進機構液壓系統原理及控制分析

在鉆進不同硬度地層時,給進系統能夠保持孔底穩定的軸向壓力,使機械鉆速在正常的范圍內自動變化,是實現最優化鉆進的前提。由于在使用常規金剛石鉆具進行深孔取心鉆進時,絕大多數取心孔段都處于減壓鉆進的工作狀態,本文主要分析減壓鉆進時對孔底鉆壓的控制。

3.1 給進液壓系統比較與分析

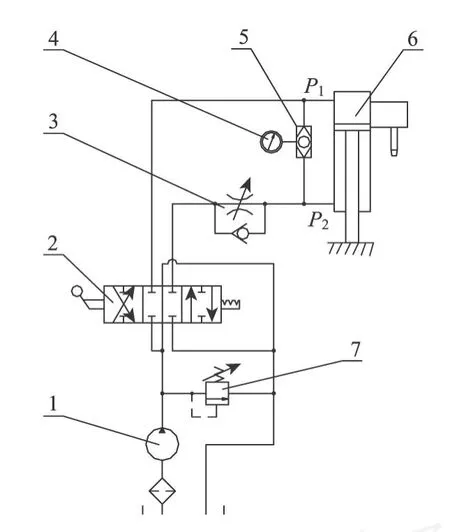

如圖3所示,該給進系統是通過定量泵1為給進油缸6供油,溢流閥7調節油缸壓力并起溢流作用。手動換向閥2在左位時,油缸小腔進油,給進處于加壓工況,若換向閥2換向至右位,油缸大腔進油,小腔回油,給進處于減壓工況,通過節流調速閥3可以控制給進速度。這種通過調整閥開口面積來控制油缸速度的方式,其實質是通過節流作用改變回路的背壓大小,影響了孔底鉆壓來達到調節給進速度的目的。所以在鉆進過程中達到最佳機械鉆速時,節流調速閥是不要頻繁調節的,只是在孔底巖層硬度有很大變化時,機械鉆速超出正常范圍時,才需要調節調速閥使鉆進速度達到穩定狀態。

在稱重和減壓鉆進時,稱重鉆壓表顯示上腔壓力 p1,給進過程中,調節溢流閥7可控制油缸上腔壓力 p1,從而控制孔底鉆壓。此時認為油缸下腔壓力 p2為零,但在實際鉆進過程中,由于背壓的存在,下腔壓力 p2也是存在的,而且,隨著巖層硬度的變化,油缸大、小腔的壓力也是在不斷變化的。顯然,在稱重及減壓鉆進過程中都忽略了油缸下腔的壓力,所顯示的孔底鉆壓是不準確的。

圖3 定量泵-旁路溢流閥調壓系統

這種給進系統在立軸鉆機上普遍采用,采用稱重鉆壓表來顯示鉆具重量和鉆壓,操作方便、成本低廉。但在鉆進過程中,由于進尺速度很慢,只有很少一部分流量提供給液壓油缸,絕大多數流量都在高壓狀態下通過溢流閥流回油箱,造成功率損失、系統發熱、系統效率降低,減小液壓元件的使用壽命。

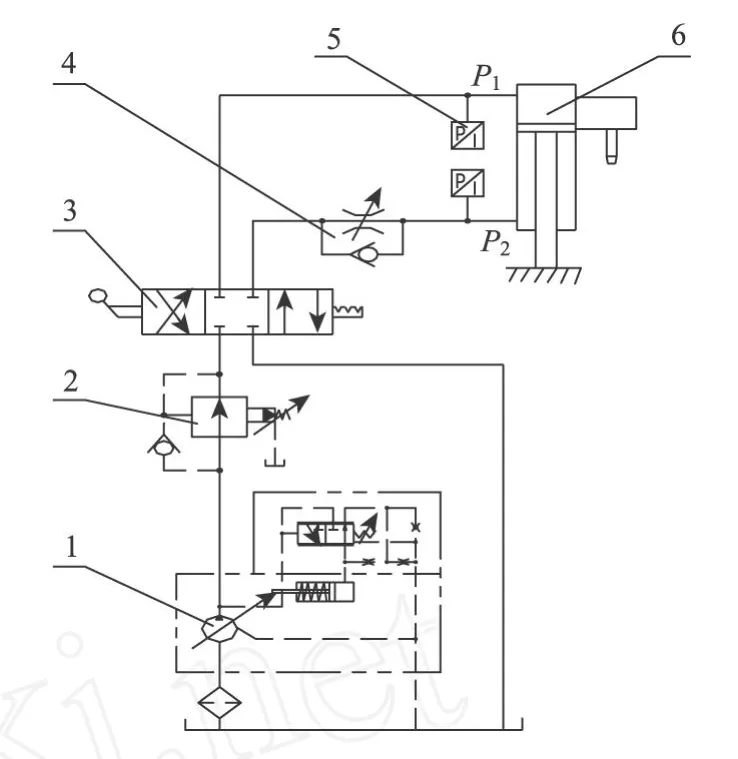

圖4所示的恒壓變量泵-先導減壓閥調壓系統,與圖3所示系統不同之處在于,采用恒壓變量泵1,通過先導減壓閥2調節油缸壓力,油缸上下腔的壓力都由壓力傳感器實時采集,將壓力信號轉變成電信號輸送到控制器,通過運算設定為“稱重”值,司鉆可通過鉆參儀直觀看見孔底鉆壓等鉆探參數。這種鉆參顯示使得液力驅動和電子技術的調控相結合,隨著變頻控制、計算機技術及各種傳感器技術的發展和完善,在巖心鉆機上實現高效、節能、操作方便的微機自控最優化鉆進是完全可以實現的。

圖4 恒壓變量泵-先導減壓閥調壓系統

新型的全液壓巖心鉆機一般都采用這種恒壓變量泵調壓系統。在鉆進過程中,給進壓力的大小由減壓閥出口壓力控制,而恒壓泵能根據負載變化提供與之變化相適應的流量,并保持泵的出口壓力恒定。當鉆進負載變大,鉆進速度變慢,所需流量減小時,泵的出口壓力增大,使得恒壓控制閥閥芯克服閥內彈簧力向右運動,壓力油與控制變量機構油缸右腔連通,推動活塞向左運動,泵排量減小,出口壓力降低到設定壓力;當鉆進負載變小,系統所需流量增大時,泵出口壓力降低,恒壓控制閥的閥芯在彈簧力作用下向左運動,控制油缸右腔與油箱連通,活塞右移,泵排量增大,出口壓力升高至設定壓力。因此,與定量泵-溢流閥調壓系統比較,該系統能根據負載變化自動的調節給進流量,維持鉆壓穩定,滿足給進機構持續穩定的性能要求,避免了溢流損失,提高了系統的效率。

3.2 鉆壓的控制方法

減壓鉆進工況時,力的平衡條件為:

式中:P——鉆壓,N;

q——每米鉆柱的重力,N/m;

L——鉆柱長度,m;

k——考慮摩擦力、泥漿浮力等擾動系數;

p1,p2——油缸上、下腔的壓力,Pa;

F——液壓缸活塞的面積,m2;

f——活塞桿的面積,m2。

影響鉆壓的因素包括:孔壁摩擦力、鉆具浮力、泵量、油缸上、下腔的壓力。在孔內鉆具情況相同,鉆柱轉速相同,泥漿比重、泵量 (泵壓)相同而且油缸給進速度相同的情況下,我們認為孔壁摩擦及浮力等擾動因素對鉆壓的影響是一樣的,如果在以上條件相同的情況下稱重,所獲得稱重值設為G,則孔底鉆壓公式可簡化為:

正確的稱重方法:將鉆具提離孔底,模擬到正常鉆進時的狀況,這個時候“稱重”是最準確的。稱重值 G=p1F-p2(F-f)。設定稱重值后,當鉆頭接觸孔底,調整壓力控制閥,傳感器采集油缸壓力,控制器通過計算并將鉆壓值顯示在鉆參儀上,地層情況基本穩定情況下,油缸上下腔壓力在不斷變化,從而鉆壓也在小范圍內波動,通過數據模糊處理,在鉆參儀上仍可顯示為一個穩定的鉆壓值。

當孔底鉆壓 P相對恒定時,機械鉆速決定于巖石的可鉆性。當巖石硬度變軟,鉆速會瞬時增加,大于油缸給進速度,由于給進速度不平衡使鉆具懸吊而降低了瞬時孔底鉆壓。當鉆壓恢復到初始值時,鉆進速度在新的水平上達到平衡。反之,巖石硬度變硬,鉆速會瞬時減小,小于給進速度,孔底鉆壓瞬時增大。當鉆壓恢復到 P時,鉆進速度較以前降低的水平達到平衡。

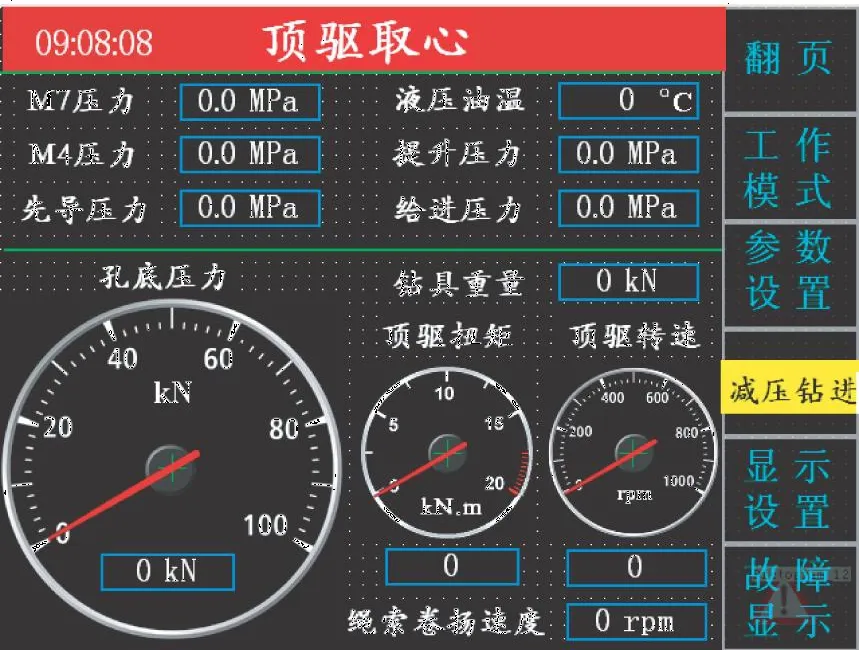

圖5 某型號深孔巖心鉆機鉆參儀顯示界面

4 總結

能最大限度精確、方便地控制孔底鉆壓,實現“恒壓”鉆進,在孔底巖石硬度有很大變化,機械鉆速不在理想范圍時,又能及時調整鉆進速度和孔底鉆壓,是對巖心鉆機給進系統的要求。采用恒壓變量泵—先導減壓閥給進控制系統,油缸給進的結構形式,經過生產檢驗,是一種節能、穩定的給進方式。經過正確的稱重,鉆參儀直觀的參數顯示,有利于準確控制鉆壓。

在深孔鉆進時,采用油缸倍速給進機構給進、高塔起下鉆具的分體布置形式,實現了給進行程不變的情況下,即簡化給進機構、縮短油缸尺寸,又能減小起下鉆輔助時間的目的,是深孔鉆機很好的給進形式。

深孔和超深孔鉆機給進系統設計時,也可以參考石油鉆機盤剎給進送鉆的形式,即甩掉笨重的給進油缸又可以增加給進行程,用卷揚給進 (送鉆)可以大大簡化鉆機的結構。雖然在石油鉆機的盤剎自動送鉆技術已很成熟,但由于石油鉆機和地質巖心鉆機的鉆探工藝不同,石油鉆機盤剎的尺寸和制動能力比地質巖心鉆機都大,照搬是不現實的,而且盤剎控制系統復雜價格昂貴,在現在的巖心鉆探設備上推廣有難度。但是只要吸收盤剎給進的技術,開發適合地質鉆探設備要求的盤剎給進送鉆系統,降低成本,這種給進形式還是有很大優勢的。

微機控制自動鉆進是今后巖心鉆機的發展方向,隨著社會的進步,減小鉆探工人勞動強度,增加操控舒適性,減小安全事故成為地質鉆探的必然要求。計算機技術、新型液壓技術及傳感器技術的發展,也為改變現在我國地質鉆探業粗放型的現狀提供有利的技術保障。現在國內已有中深孔鉆機配備了鉆參顯示系統,并使用電比例控制的液壓系統,使控制更加方便準確。一些企業的技術人員和科研院校正在開發、試驗微機控制的自動鉆進系統,可以進一步減輕工人勞動輕度,實現最優化的鉆進。希望智能自動鉆進控制技術能早日成熟穩定,推向市場。

[1] 李世忠.巖心鉆機改進的一些設想 [J].探礦工程,2000(5):11-13.

[2] 楊惠民.鉆探設備 [M].北京:地質出版社,1988.