1+3/2無導葉對轉渦輪設計特點分析

陳 云,胡松巖,王 雷

(中航工業沈陽發動機設計研究所,沈陽 110015)

0 引言

無導葉對轉渦輪是提高軍用航空發動機推重比的有效技術途徑之一,美國在IHPTET計劃中始終將其列為1項關鍵技術進行研究。國內學者[1-3]在無導葉對轉渦輪的理論研究方面也做了大量工作;為了對無導葉對轉渦輪特性及流動機理進行深入研究,北京航空航天大學和中科院熱物理研究所相繼建成了對轉渦輪實驗臺[4-5]。

在無導葉對轉渦輪中,由于沒有低壓導葉對氣流的預旋,使得低壓渦輪作功能力降低,既要滿足低壓渦輪功率要求又要保證低壓渦輪出口氣流為軸向,給1+1/2無導葉對轉渦輪的設計帶來一定難度。F120發動機在研制中通過引入核心風扇級(CDPE)的概念,即將風扇的最后1級(第3級)由高壓渦輪驅動,減輕低壓渦輪的負荷,成功設計了1+1/2無導葉對轉渦輪;在1+1/2無導葉對轉渦輪設計中也可以采用1+1/2加出口導流葉片的方案,通過低壓渦輪后的導流葉片保證出口氣流為軸向,但是該結構并沒未明顯優于1+1有導葉對轉渦輪。

本文以某航空發動機的1+2對轉渦輪為平臺,研究了高、低壓渦輪的氣動設計特點,并進行了去掉第1級導葉進行1+3/2無導葉對轉渦輪方案研究。

1 無導葉對轉渦輪設計特點分析

1.1 高壓渦輪的選取

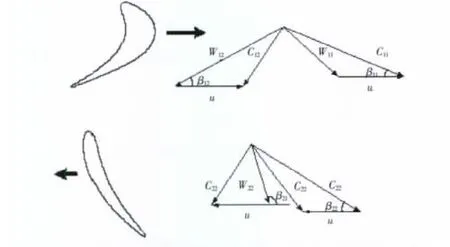

在無導葉對轉渦輪設計中,由于去掉了低壓渦輪第1級導葉,低壓渦輪進口預旋直接由高壓渦輪轉子葉片提供,這決定了第1級低壓渦輪轉子葉片的出功量及葉型設計的品質。通過對國外無導葉對轉渦輪分析發現,第1級低壓渦輪轉子葉片進口相對氣流角β21平均值接近95°,出口相對氣流角βx平均值約為30°,則平均氣流轉折角(180°-(β21+β22))為 55°左右。可見無導葉對轉渦輪第1級低壓轉子葉片氣流轉折角小于常規渦輪轉子葉片的,作功能力也相對較弱。高壓渦輪轉子葉片及低壓渦輪轉子葉片中徑處的速度三角形如圖1所示。從圖中可見,在設計時要盡量提高高壓渦輪轉子葉片出口預旋,以減小對轉渦輪第1級低壓轉子葉片進口相對氣流角β21,增大第1級低壓轉子葉片的氣流轉折角,提高其作功能力。

圖1 高壓轉子葉片及第1級低壓轉子葉片中徑速度三角形

本文以現有發動機為平臺進行1+3/2無導葉對轉渦輪研究,為使設計結果貼近工程實際,在不改變總體對高低壓渦輪性能參數要求的基礎上,分別對1+2原設計高壓渦輪A和改進設計后的高壓渦輪B進行低壓渦輪匹配設計。

對A、B2個高壓渦輪設計狀態進行了計算分析,高壓轉子葉片出口參數沿葉高分布如圖2所示。

從圖 2(a)、(b)中可見,高壓渦輪 A轉子葉片出口相對氣流角較大,在設計狀態時,第1級低壓渦輪轉子葉片進口相對氣流角平均值為112°,當出口相對氣流角取30°時,平均氣流轉折角為38°;高壓渦輪B轉子葉片出口相對氣流角比高壓渦輪A的小,在設計狀態時,第1級低壓渦輪轉子葉片進口相對氣流角平均為104°,采用高壓渦輪B時第1級低壓渦輪轉子葉片的平均氣流轉折角可達46°,所以采用高壓渦輪B時第1級低壓渦輪轉子葉片氣流轉折角大,作功能力強。從圖 2(c)、(d)中可見,與高壓渦輪A相比,高壓渦輪B在葉根處能夠提供更大的出口預旋和相對馬赫數,無論對第1級低壓轉子葉片作功能力的提高還是對葉片在葉根截面處的造型都有好處,所以高壓渦輪B更適用于1+3/2無導葉對轉渦輪設計。

圖2 高壓轉子葉片出口參數沿葉高分布

1.2 低壓渦輪設計特點

1.2.1 低壓渦輪流路設計

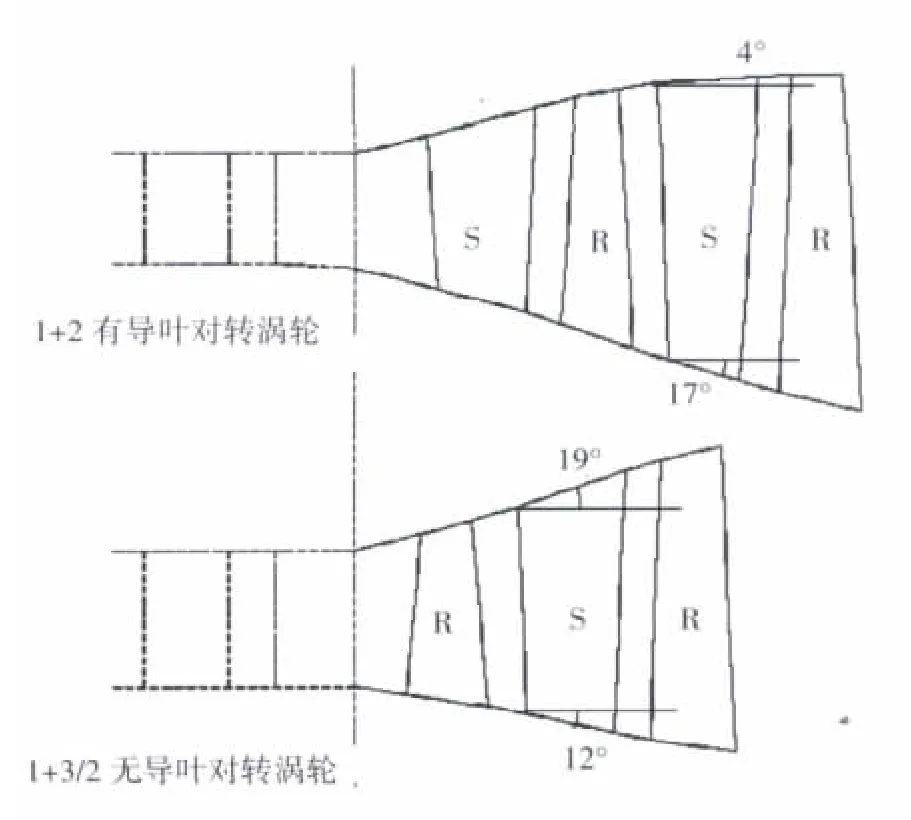

1+3/2無導葉對轉渦輪流道比1+2有導葉對轉渦輪的短,為保持二者出口馬赫數相等,在渦輪總性能參數不變的情況下,二者的出口環形面積也要相當。本方案在低壓渦輪子午流道設計中通過抬高流道和增加流道擴張角的方式來保證低壓渦輪出口環形面積不變。

圖3 渦輪子午流道對比

1+2有導葉對轉渦輪與1+3/2無導葉對轉渦輪的子午流道對比如圖3所示。從圖中可見,在1+3/2無導葉對轉渦輪低壓導葉處的外流道擴張角為19°、內流道擴張角為12°,總擴張角比1+2有導葉對轉渦輪的大10°,同時葉片軸向弦長也要寬一些。外流道擴張角大,增加了葉片的設計難度,設計時要盡量控制二次流的增長,以減少損失。通過無導葉對轉渦輪的設計使得低壓渦輪軸向長度比原1+2有導葉對轉渦輪的縮短了25%。

在低壓渦輪子午流道設計中還要考慮高、低壓渦輪軸向間隙的選擇。高壓渦輪出口馬赫數較大,高壓轉子葉片出口具有較強的激波和尾跡流動,高、低壓渦輪之間的流動非常復雜。同時高壓轉子葉片轉折角大,在靠近上下端壁處葉背存在較強的2次流,造成氣流流動在周向及展向都很不均勻。在常規渦輪設計中,高壓渦輪出口氣流尾跡干擾作用在第1級低壓渦輪導葉上,由于導葉的應力水平比轉子葉片的小,由尾跡引起的激振力對葉片的影響也相對較小;而在無導葉對轉渦輪設計中,高壓渦輪出口尾跡直接作用在第1級低壓渦輪轉子葉片上,使低壓轉子葉片受到較強的非定常脈動力,加之第1級低壓渦輪轉子葉片轉折角較小、葉片薄,抗振動能力較弱,所以在選取軸向間隙時要綜合考慮氣流尾跡對下排葉片氣流流動的干擾和由尾跡引起的激振力對葉片強度的影響,在保證第1級低壓渦輪轉子葉片強度壽命的前提下,盡量減小軸向間隙,以保證發動機結構緊湊。為此,在無導葉對轉渦輪設計中必須通過3維非定常計算分析,對高低壓渦輪軸向間隙內的流動機理進行細致研究。本方案選取的高、低壓渦輪軸向間隙約為1倍第1級低壓渦輪轉子葉片平均軸向弦長。

1.2.2 第2級低壓渦輪功率分配

在第2級低壓渦輪功率分配上,無導葉對轉渦輪與常規渦輪不同。對于常規渦輪,因其第1級作功能力強,第2級作功相對弱,容易保證末級出口氣流接近軸向;而對于1+3/2無導葉對轉渦輪,第1級低壓渦輪作功能力弱,常規渦輪的功率分配方法已不適用。

功率分配的選取對低壓渦輪效率和非設計點工作特性都有影響,第1級低壓渦輪功率太高使得其損失增加,從而影響了整個低壓渦輪的效率。而單純為了提高低壓渦輪整體效率,增大第2級低壓渦輪功率,則會導致低壓渦輪在非設計點時的工作特性惡化,發動機轉速降低時,低壓渦輪功率急速下降,出口氣流角偏離軸向嚴重。所以要綜合考慮各種因素在滿足低壓渦輪非設計點時工作特性要求的前提下進行效率優化,以取得最佳功率分配。本方案設計中,第1、2級低壓渦輪的出功量分別占整個低壓渦輪出功量的45%和55%。

1.2.3 第1級低壓渦輪轉子葉片設計特點

無導葉對轉渦輪第1級低壓轉子葉片具有進口相對氣流角大、葉片轉折角小(40°~60°)、葉片薄、作功能力弱的特點,因此在第1級渦輪設計中可以適當減少其葉片數,而第2級低壓渦輪由于流道抬高,葉片數比原有導葉對轉渦輪的有所增加。本方案設計的1+3/2無導葉對轉低壓渦輪葉片數比1+2有導葉對轉低壓渦輪的減少了26片。

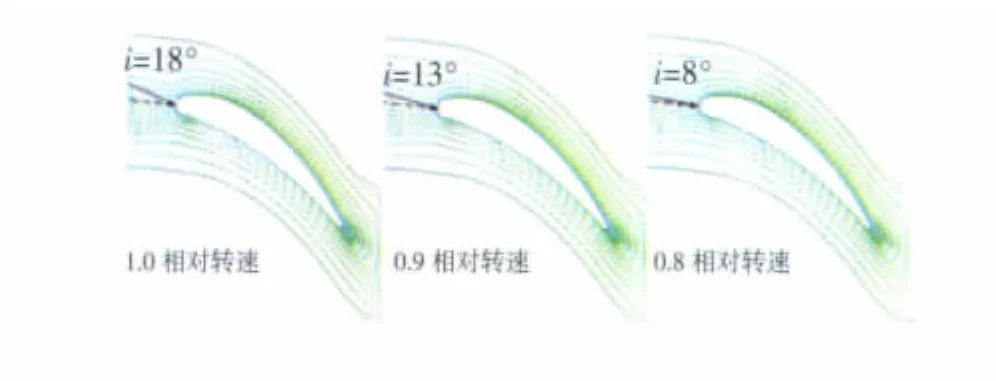

在無導葉對轉渦輪設計中,由于取消了第1級低壓渦輪導葉,在相同的渦輪進口總溫條件下,第1級低壓渦輪轉子葉片感受的氣流溫度比有導葉對轉渦輪的高30~50℃,同時因高壓轉子葉片出口馬赫數大而產生的非定常壓力脈動直接作用在第1級低壓渦輪轉子葉片上,容易引起葉片疲勞斷裂,所以在葉型設計時要考慮冷卻和強度對葉片最大厚度的要求。由于沒有了第1級低壓渦輪導葉,第1級低壓渦輪轉子葉片進口氣流角受高壓渦輪影響大,在非設計狀態時,第1級低壓渦輪轉子葉片進氣攻角變化較大,同時為了增加葉片葉根處厚度以保證強度和氣冷設計要求,葉根截面葉型采取大的負攻角設計。本方案設計的第1級低壓渦輪轉子葉片在3種相對轉速(1.0、0.9、0.8)狀態下、10%葉高截面處的進氣攻角和流動矢量分布如圖4所示。從圖中可見,隨著低壓渦輪轉速減慢,進氣攻角由-18°增大到-8°,并且在流動過程中沒有發生分離。

圖4 在不同轉速下的第1級低壓渦輪轉子葉片葉根截面處流動矢量

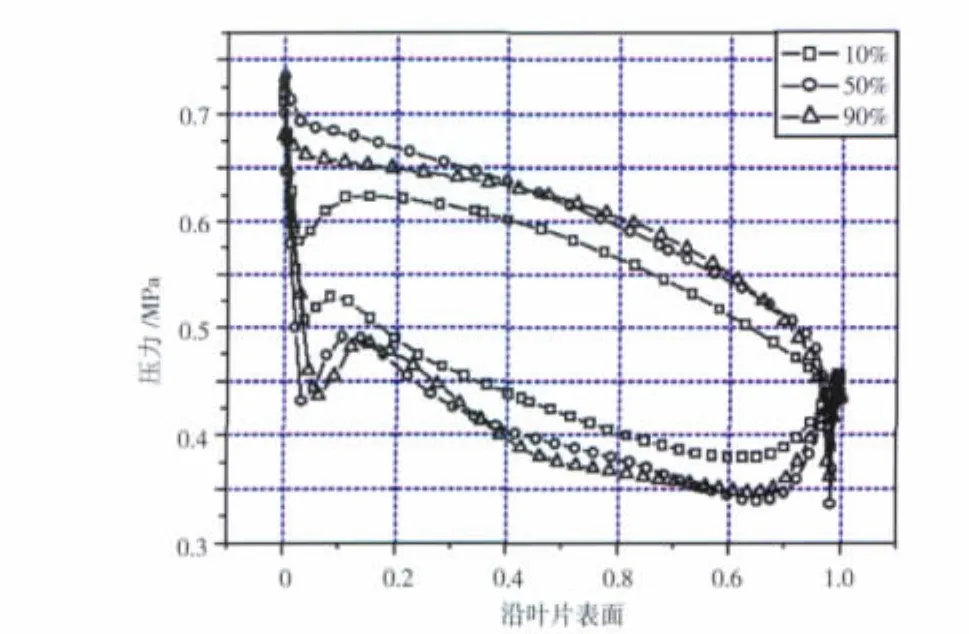

在設計點狀態下,第1級低壓渦輪轉子葉片的載荷分布如圖5所示,從圖中可見,由于第1級低壓渦輪轉子葉片轉角小、葉柵通道直,對氣流加速作功能力弱,葉盆壓力下降較快,載荷分布不夠飽滿。

圖5 在設計點狀態下的第1級低壓渦輪轉子葉片載荷分布

1.3 非設計點工作特性

航空發動機非設計點工作狀態是工程設計中必須考慮的問題。由發動機多級渦輪特性可知,渦輪總落壓比的變化對后面級作功能力影響較大。特別是對于1+3/2無導葉對轉渦輪來說,由于其第1級低壓渦輪作功能力較弱,第2級低壓渦輪出功量占整個低壓渦輪出功量的55%,當落壓比減小時,最后1級低壓渦輪的功率減小顯著;但從計算結果看,減小的幅度是可以接受的。在特性計算中,保持進口總溫、總壓及高壓渦輪轉速不變。

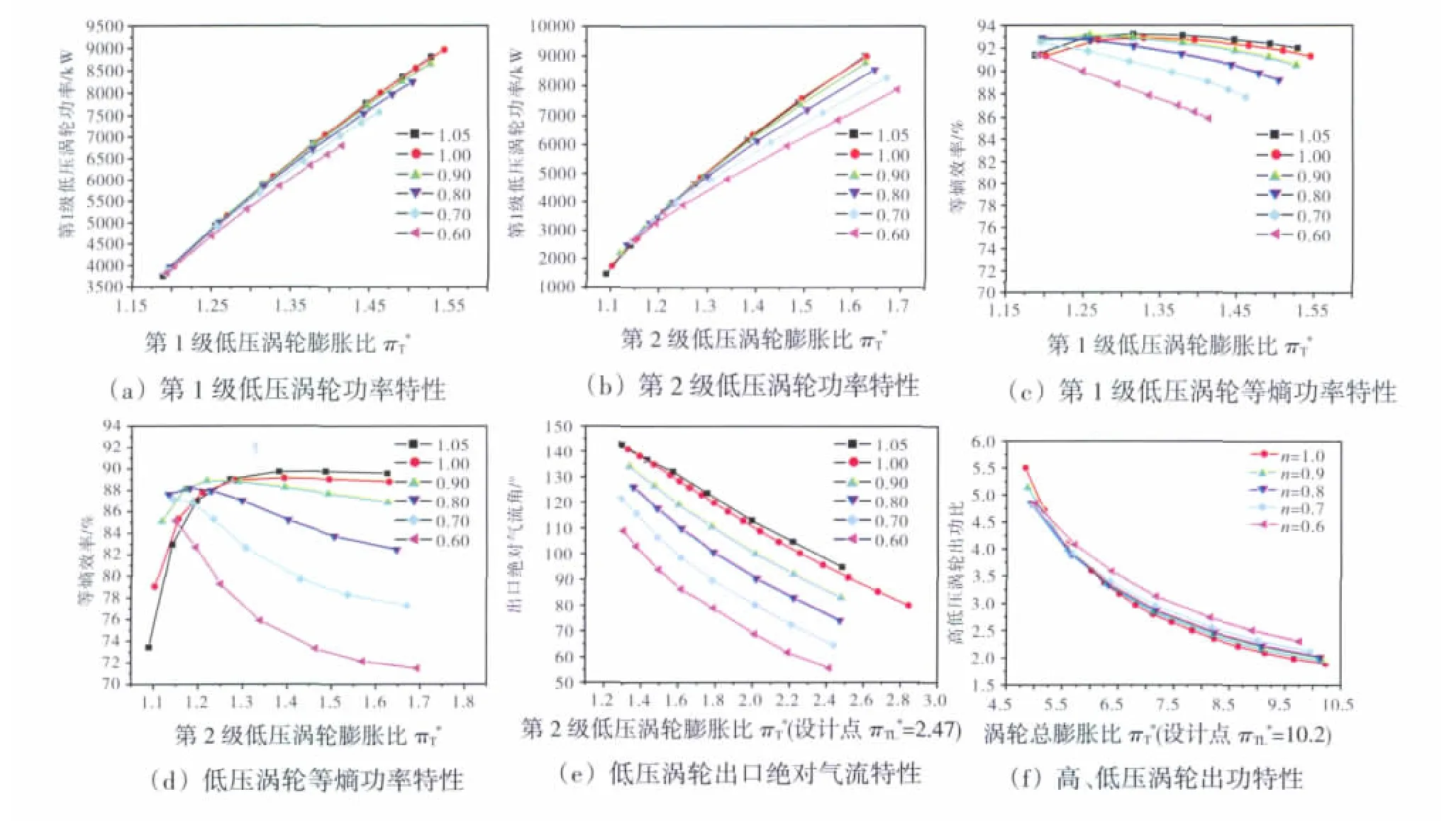

第1級低壓渦輪的功率特性如圖6(a)、(b)所示。從圖中可見,1+3/2無導葉對轉渦輪第1級低壓渦輪由于沒有導葉,氣流轉折角小、渦輪作功能力弱,渦輪功率在不同膨脹比下隨轉速減小變化相對較小,在各轉速下渦輪功率隨膨脹比呈線性減小;而第2級低壓渦輪出功量占整個低壓渦輪出功量的比重較大,渦輪功率受轉速和膨脹比的變化影響較大。

第2級低壓渦輪轉子葉片效率特性如圖6(c)、(d)所示。從圖中可見,在不同轉速下,去掉了進口導葉的第1級低壓渦輪效率隨膨脹比的減小變化較小,并且整體效率水平都較高;而第2級低壓渦輪的效率特性與常規渦輪效率特性相似,渦輪轉速和膨脹比的變化對渦輪效率的影響較大。

低壓渦輪出口絕對氣流角特性如圖6(e)所示。從圖中可見,在同一轉速下,隨著落壓比的增大,第2級低壓渦輪功率減小,使得出口氣流角增大;在相同出口背壓條件下,隨著低壓渦輪轉速減慢,出口絕對氣流角也減小。

從圖6中可見,在設計點狀態下,1+3/2無導葉對轉渦輪的高、低壓渦輪出功比為1.875,與現有1+2有導葉對轉渦輪的相當;在不同轉速下,隨著渦輪總膨脹比的減小,高、低壓渦輪出功比增大。低壓渦輪特性與常規渦輪基本一致,低壓轉速變化對第1級低壓渦輪轉子葉片的影響不大;無導葉對轉渦輪第1級低壓渦輪轉子葉片在各工作狀態下的效率水平均較高。

圖6 1+3/2無導葉對轉渦輪特性

2 結論

本文通過對1+3/2無導葉對轉渦輪設計特點初步分析,得到如下結論:

(1)高壓渦輪轉子葉片出口預旋的大小直接決定著第1級低壓渦輪轉子葉片的出功量和葉型設計的品質。

(2)通過對1+3/2無導葉對轉渦輪進行初步設計,在保持作功量不變、效率同原1+2對轉渦輪方案的基本持平的情況下,葉片數減少了26片,低壓渦輪軸向長度減少了25%。

(3)第1級低壓渦輪轉子葉片氣流轉折角小(40°~60°),決定了其具有作功量小、葉片薄的特點,在葉型設計上給組織冷卻和保證強度要求增加了難度。

(4)無導葉對轉低壓渦輪特性與常規渦輪的基本一致,第1級低壓渦輪轉子葉片在各工作狀態下的效率水平均較高。

[1]蔡睿賢.對轉渦輪基本分析[J].航空動力學報,1992,13(1):57-63.

[2]季路成.1+3/2與1+1/2對轉渦輪對比分析[J].工程熱物理學報,2007,28(1):663-667.

[3]季路成.對轉渦輪研究的回顧與展望 [J].航空發動機,2006,32(4):49-53.

[4]季路成.關于1+1/2對轉渦輪的基本分析和初步設計[J].工程熱物理學報,2001(3):167-170.

[5]季路成,陳江,黃海波,等.1+1/2對轉渦輪應用中的關鍵技術問題[J].工程熱物理學報,2002(4):35-38.

[6]劉思永.無導葉對轉渦輪新技術在高推重比航空發動機重點運用[J].航空動力學報,2002(10):495-499.

[7]Keith B D,Basu D K.Aerodynamic test results of controlled pressure ratio engine(COPE)dual spool air turbine rotating rig[R].ASME 2000-GT-632.

[8]Louis J F.Axial flo w contra-rotating turbines[R].ASME 85-GT-218.