一種齒輪雙面嚙合測量系統的設計*

王 鍇 劉 波 管曉光 李 帥 邵文冕

(①黑龍江科技學院工程訓練與基礎實驗中心,黑龍江哈爾濱 150027;②哈爾濱智達測控技術有限公司,黑龍江哈爾濱 150078;③哈電集團阿城繼電器股份有限公司,黑龍江哈爾濱 150302)

齒輪傳動是一種重要的機械能量與信息的傳遞形式,齒輪產品廣泛應用于各種自動控制設備、儀器儀表和工程機械當中。例如煤礦機械中的掘進機就大量采用各種不同類型的齒輪零部件。如果這些齒輪在制造過程中存在較大誤差,就會造成掘進機在實際工作過程中,齒輪之間的相互嚙合不好,裝配后減速器噪聲大,機械效率降低,有時甚至引發故障。因此,如何有效地對齒輪產品進行測量,將齒輪的誤差控制在合理的精度范圍之內,對于機電設備的正常運行來說,是非常重要的。本文討論一種新研發的齒輪雙面嚙合測量系統,主要用于齒輪的徑向綜合誤差的測量與分析。

1 測量系統的工作原理

在齒輪制造過程中,由于加工齒輪的工作臺回轉中心與齒坯基準孔中心并不是嚴格重合的,這就使得生產出來的齒輪都存在一定程度上的幾何偏心。因此當兩個齒輪做相互嚙合轉動時,這兩個齒輪軸之間的中心距a并不是1個常量,而是隨齒輪轉角的改變而不斷變化,中心距的變化量用Δa表示,如圖1所示。另外在每個輪齒的加工過程中也必然存在著誤差,這種誤差集中體現為圖1中誤差曲線圖上大小不一的鋸齒狀凸凹。

齒輪徑向綜合誤差的測量通常采用雙面嚙合的測量方法,也就是在被測齒輪與標準齒輪做無間隙的雙面嚙合的轉動過程中,同時測量中心距的變化量Δa和齒輪轉過的角度。然后根據測得的數據,利用計算機繪制出齒輪徑向綜合誤差曲線,再由誤差曲線計算出一轉齒輪徑向綜合誤差Fi″和一齒齒輪徑向綜合誤差fi″。這些測量項目可以用于齒輪批量生產現場的質量檢測和生產工藝的監控。近年來,小模數、小直徑齒輪的使用日趨廣泛,例如打印機中的塑料齒輪。在小模數齒輪的測量中,主要關心的是齒輪的幾何偏心和齒厚方面的誤差,而這些誤差均可通過雙面嚙合測量得到。因此,雙面嚙合測量是目前小模數齒輪特別是塑料齒輪的主要測量方法,最小模數已達到0.1 mm左右。

2 測量系統的構成

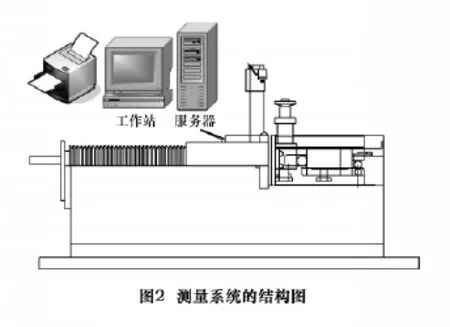

齒輪雙面嚙合測量系統主要由測量齒輪轉角的圓光柵、測量中心距變化量的光柵尺、伺服電動機和儀器主機組成。通過儀器主機的上下頂針機構完成裝卡齒輪之后,就可以進行測量,測量結果可以由計算機和打印機輸出,如圖2所示。

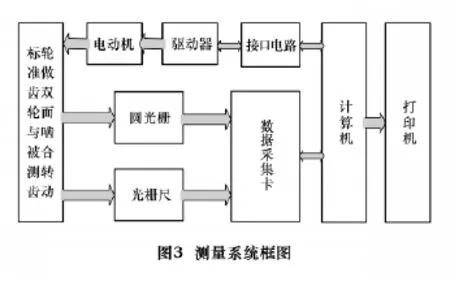

測量系統各部件之間的連接關系以及系統中信號的流向如圖3所示。其中測量元件采用了Renishaw公司的光柵,與同類產品中普遍采用的差動傳感器相比,光柵的精度高,線性度好,輸出信號是標準的數字信號,更為重要的是它的基座材料采用不漲銅,可以保證光柵在外界溫度發生變化的情況下只產生微小形變,因此測量精度可以達到1 μm。

3 齒輪徑向綜合誤差的測量與分析

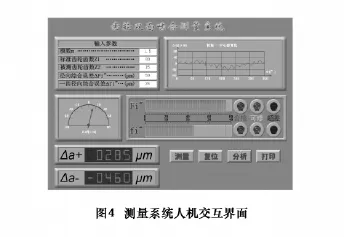

在齒輪徑向綜合誤差的測量技術方面,德國Klingelnberg公司的ZW系列產品和日本騰馬精機(TMax)有限公司的DF系列產品處于世界的領先水平。究其原因,筆者認為他們的測量儀器越來越依重計算機技術在提高測量精度和對測量數據進行分析方面的應用。為了緊跟國際先進技術的發展,掌握具有自主知識產權的齒輪測量產品,我們著重在人機交互界面和控制、測量軟件的開發方面進行了深入研究。主要體現為測量系統中的計算機不僅可以對整個測量過程進行實時控制,還可以對測得的數據進行統計分析,以全面評價齒輪產品的質量。更重要的是,能夠為可以返修的齒輪提供用來指導機械加工的數據,降低了廢品率。進行測量時,首先要在圖4中測量系統左上角的對話框中輸入齒輪的模數、標準齒輪和被測齒輪的齒數以及代表測量精度要求的一轉齒輪徑向綜合誤差ΔFi″和一齒齒輪徑向綜合誤差 Δfi″(如果測量數據大于這兩個值,則認為產品不合格)。然后用鼠標點擊測量按鈕開始測量,在測量的過程中,表盤上的指針實時顯示中心距的變動量,表盤下方的數碼管記錄變動范圍,同時在軟件界面的右上角根據已經測得的數據繪制出誤差曲線圖。測量過程結束后,系統會對測量數據進行分析處理,并根據測量結果是合格、可修或超差這3種情況,點亮對應的1盞小燈來指示被測齒輪的測量結果。

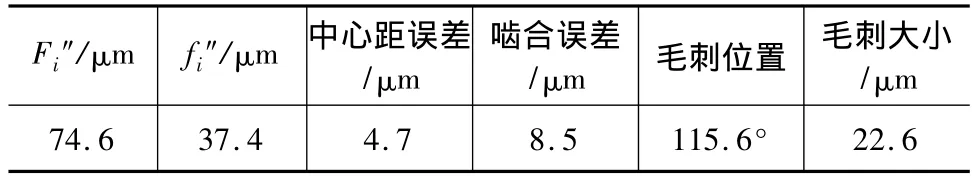

以圖4中的被測齒輪為例,測得的數據如表1所示。

表1 測量結果

用鼠標點擊測量系統界面中打印按鈕,則可通過打印機輸出該被測齒輪測量報告,報告中除了上面的測量結果外,還包括測量誤差誤差曲線和齒輪的毛刺分析,如圖5所示。由于齒輪在加工過程中不可避免的存在磕碰、劃傷,所以被測齒輪可能存在著毛刺。我們開發的這套齒輪測量系統特意在軟件部分增加計算毛刺位置和大小的功能。從測量結果和誤差曲線中我們可以看出在被測齒輪的115.6°轉角處,存在1個大小為22.6 μm的毛刺。這種毛刺在誤差曲線圖上表現為突然出現的尖峰。根據這些測量數據提供的信息就可以指導齒輪的返修,處理掉已測得的毛刺,進一步提高齒輪的質量和精度。

4 結語

筆者計劃下一步的研發工作將增加齒輪測量系統的網絡化功能,使得計算機能夠將經過分析、統計后的測量數據及時反饋到齒輪制造系統中,以便于實時調整制造工藝和指導齒輪的返修,以達到提高齒輪產品的制造精度的目的。并在此基礎上努力實現齒輪測量技術(Gear CAT)與齒輪加工制造技術(Gear CAM)之間的多源信息融合,從而構建全數字化、信息化的齒輪閉環制造系統,切實提高我國齒輪產品的質量水平和核心競爭能力。

[1]馮剛,謝華錕,葉勇.微小齒輪整體誤差精密測量新技術[J].中國測試,2010,36(3).

[2]馮剛,謝華錕,葉勇.齒輪整體誤差測量法中測量元件的分析與展望[J].工具技術,2009,43(12).

[3]石照耀,張旭.齒輪單面嚙合測量技術的發展及其應用[J].工具技術,2008,42(3).

[4]石照耀,張萬年,林家春.小模數齒輪測量現狀與趨勢[J].北京工業大學學報,2008,34(2).