我國超臨界機組的發展

馮偉忠

(上海外高橋第三發電有限責任公司,上海 200137)

基于我國經濟的快速發展對電力的需求和一次能源的分布現實,在今后較長的一段時期內,煤電仍將是中國電力的主流,發展清潔、高效的煤電技術將是一個長期的戰略任務.因此,不斷推進超超臨界機組的高效化是一個最可行的選項.

本文通過列舉里程碑性質的實際案例,闡述了中國超(超)臨界技術的發展歷程,重點說明了中國超(超)臨界機組的優化和創新,并指出了其未來的發展方向.同時,根據我國的國情,提出了進一步提高火電機組效率的可行性建議.

1 我國超臨界機組的起步

20世紀70年代末,隨著改革開放和經濟的快速增長,我國的電力工業迅猛發展.20世紀80年代,我國從美國WestingHouse公司和CE公司引進了亞臨界300 MW和600 MW等級的技術,并成功地進行了國產化.此后的20年內,這兩個等級的機組一直作為中國電力建設的主力機組,其運行供電煤耗約在320~340 g/kWh(凈效率為36.1% ~38.4%,不含脫硫).

相對而言,我國超臨界機組的發展起步較晚,但起點較高.大陸的第一個超臨界機組項目是上海石洞口第二發電廠的2×600 MW超臨界機組,這是我國電力超臨界技術發展的第一個里程碑.該項目全套引進瑞士ABB公司(汽輪發電機)、瑞士Sulser公司和美國CE公司(鍋爐),蒸汽參數為24.1 MPa/538℃/566℃,汽輪機為單軸4缸4排汽,帶調節級汽輪機,鍋爐為∏型一次再熱,四角切圓燃燒,螺旋水冷壁,疏水啟動,固態排渣鍋爐.

石洞口第二發電廠由美國Sargent&lundy公司總體設計,1988年6月開工,1992年6月和12月先后投產,該廠的總體技術屬當時國際先進水平.在投產后的一年內,這兩臺機組多次因DCS系統誤動導致MFT問題,還因調節級葉片設計強度不足導致損毀更換轉子.此外,由于汽輪機的性能試驗值未達到7 658 kJ/(kWh)的合同保證值,ABB公司又更換過兩個低壓缸.

此后,機組的安全性和經濟性得到了根本改善.運行至今,兩臺機組的年平均供電煤耗最優值為306 g/(kWh)(凈效率為40.14%,不含脫硫),達到當時我國的最好水平,這一紀錄直到2006年才被打破.

在石洞口超臨界項目之后,我國又陸續進口了多臺俄羅斯的300 MW,500 MW的超臨界機組,兩臺800 MW的超臨界機組于2000年在遼寧綏中電廠投產.

但上述俄羅斯機組的運行效率和性能均不理想,儀控系統尤其落后,總體性能和效率尚不及20世紀80年代引進的美國技術的亞臨界機組,因此沒能引起業界對超臨界技術的充分重視,這一局面直到上海外高橋電廠二期工程2×900 MW超臨界機組的建設和投產才得以改觀.

2 900MW超臨界機組的引進

外高橋二期工程是中國電力超臨界技術發展的第二個里程碑.該項目的汽輪發電機島[1]和鍋爐島[2,3]分別由德國 SIEMENS 公司和 ALSTOM公司負責設計與供貨,儀控島由日本日立公司供貨.其汽輪機為單軸,單背壓、單支點軸承,無調節級,4缸4排汽,7級回熱汽輪機.

鍋爐為塔式,超臨界,一次再熱,分離器內置,螺旋水冷壁,滑壓運行,單爐膛四角切圓燃燒,露天布置,平衡通風,固態排渣煤粉鍋爐.

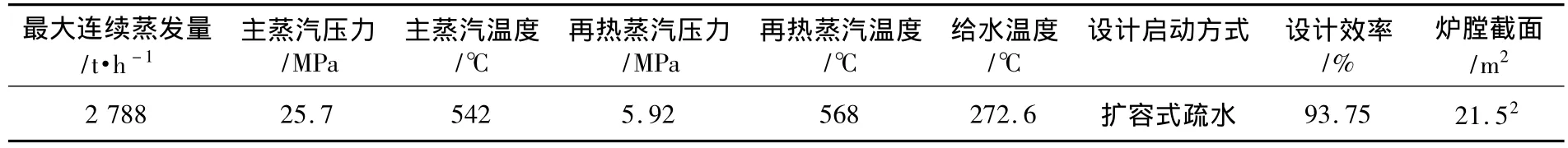

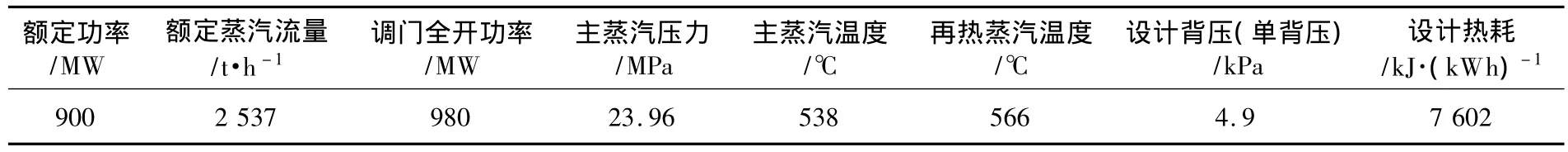

鍋爐和汽輪機的主要設計參數分別見表1和表2.

表1 外高橋2期工程中鍋爐的主要設計參數

表2 外高橋2期工程中汽輪機的主要設計參數

該項目于1999年11月開始建設,兩臺機組在2004年的4月和9月先后建成投產,其總體技術水平位于當時國際最先進之列[4].與石洞口超臨界項目不同,這兩臺機組在投產初期就體現了高效率、高可靠性和高度自動化等的高綜合性能,很快消除了人們對超臨界機組的種種疑慮.其中兩臺汽輪機的性能試驗熱耗分別為7 531 kJ/(kWh)和7 500 kJ/(kWh),兩臺鍋爐的性能試驗效率分別為94.65%和94.13%,均遠優于合同保證值.該機組商業運行階段的最優年平均供電煤耗為299.7 g/(kWh)(凈效率為41%,不含脫硫),曾于2006年被中國電力企業聯合會授予“中國最低煤耗獎”.自投產至今運行狀況良好,汽輪機從未發生大的問題,而鍋爐一直運行到2009年11月才出現了一次因脫落的氧化皮局部阻塞導致的末級過熱器爆管.

總體而言,機組的可靠性和各項性能指標均達到較高水平.

3 超臨界及超超臨界機組的全面發展及成效

1995年,京都協議使全球的目光都投向了CO2的減排.為了大力推動節能減排和環境保護,我國政府將火力發電業的產業政策調整為優先發展600~1 000 MW等級的超臨界和超超臨界技術.

自20世紀90年代后期,大容量先進超超臨界機組在德國及日本等國相繼建成投產,這些機組的運行性能得到了國際業界的普遍認可.2004年,繼上海外高橋第二發電廠900 MW超臨界機組順利投產后,由我國政府主導,通過引進技術國產化及國內自主研發,我國的火力發電建設的重心開始轉向600 MW和1 000 MW等級的引進技術型國產超臨界和超超臨界機組。其中,600 MW等級機組有主、再熱汽溫為538℃/566℃的超臨界和汽溫為600℃/600℃的超超臨界兩種,而1 000 MW等級機組的主、再熱汽溫則均為600℃的超超臨界參數.而且新建機組全部同步配套建設脫硫系統,并在2007年全部配套建設脫硝裝置.這些超臨界及超超臨界機組的技術來源如下.

鍋爐:德國ALSTOM;美國ALSTOM(CE);日本日立;日本三菱;國內自主研發(600 MW 等級).

汽輪機和發電機:德國 SIEMENS;美國SIEMENS(Westinghouse);日本日立;日本東芝;國內自主研發(600 MW等級).

基于節能減排的要求,1 000 MW等級的機組已成為目前我國新建燃煤機組的主流.2006年11月,我國首臺1 000 MW超超臨界機組在浙江玉環電廠建成投產.近年來,我國的電力總裝機容量每年以9.0×107~1.1×108kW 的規模高速增長,截至2010年底,我國已建成投產1 000 MW超超臨界機組33臺,全國發電裝機總量已達9.62×108kW,其中73.4%為火電機組.

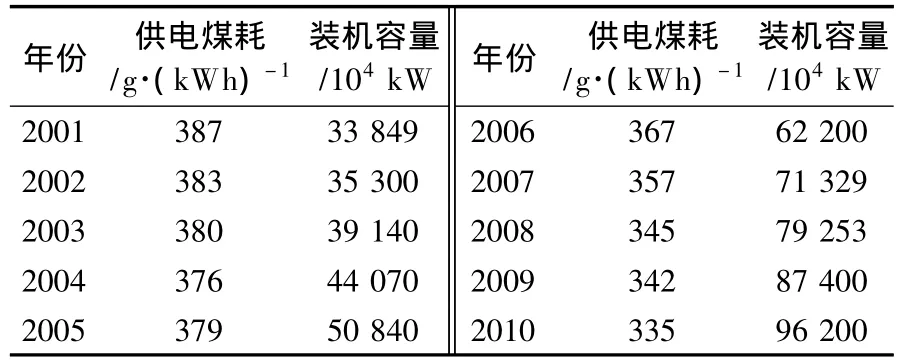

對已投產的600 MW超臨界機組的運行情況進行統計,年平均含脫硫煤耗約為310 g/(kWh)(凈效率為39.62%),而大部分1 000 MW 超超臨界機組的年平均含脫硫煤耗在290~300 g/(kWh)(凈效率為40.95% ~42.36%),這些已投產機組的運行煤耗大大低于我國火電機組的平均煤耗.同時,為加快節能減排的步伐,我國政府每年關停大量的中小容量(200 MW及以下)高耗能機組,使得全國火電機組的容量和效率結構明顯改善,平均煤耗逐年穩步下降.我國近10年單機6 000 kW以上機組年平均供電煤耗如表3所示.

表3 我國近10年單機6 000 kW以上機組年平均供電煤耗

基于我國政府堅持推行“上大壓小”的政策,隨著大批600~1 000 MW等級超臨界機組,特別是1 000 MW等級超超臨界機組在今后幾年陸續的建成投產和中、小容量高耗能機組的關停,可以預計,在今后相當長的時段內,我國火電機組的平均運行效率將持續上升.

從已建成投產機組的運行情況來看,大部分機組都不同程度地遇到了超(超)臨界機組的共同問題,即氧化皮脫落使鍋爐受熱面阻塞從而引起的爆管,以及破碎的氧化皮形成的固體顆粒對汽輪機葉片造成的損傷.但由于目前采用了較為成熟的超(超)臨界技術,加之近年來我國在電力設備制造、電廠設計、施工、調試及運行和維修技術等方面的不斷進步和趨于成熟,除了鍋爐的平均可靠性在投產初期略低外,已投產機組的其他方面的可靠性已與亞臨界機組相接近.

4 超超臨界機組的綜合優化和技術創新

近年來,除了普遍采用大容量、高參數機組外,我國的新建機組還在設計優化和技術創新等方面采取了有效措施,使建成的機組具有更高的節能減排水平.其中,上海外高橋第三發電廠工程(以下簡稱外三)是最突出的代表,該項目也是我國超臨界發電技術發展史上的又一個重要里程碑.

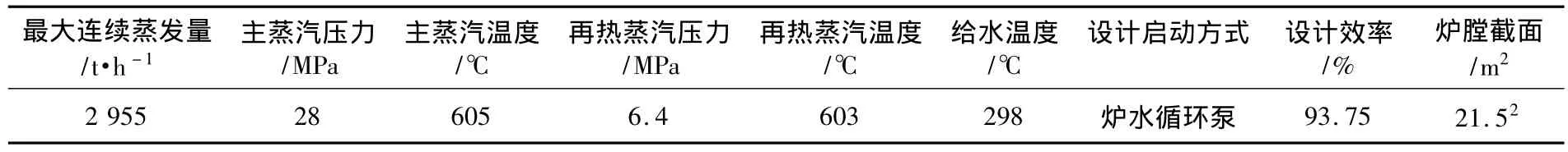

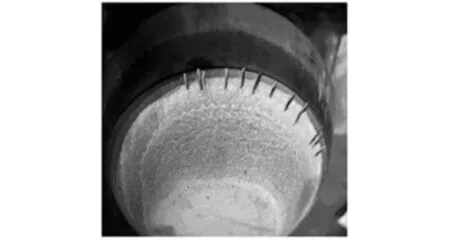

外三工程建設了兩臺1 000 MW超超臨界機組,主設備采用了上海電氣集團引進的德國ALSTOM和SIEMENS技術生產的鍋爐和汽輪發電機,工程于2005年9月開工,2007年12月17日第一臺機組并網發電,兩臺機組分別于2008年3月和6月完成調試和試運行并投入商業運行.兩臺機組的鍋爐爐型和汽輪發電機的機型與二期工程基本相同,具體設計參數見表4和表5.

表4 外高橋3期工程中鍋爐的主要設計參數

表5 外高橋3期工程中汽輪機的主要設計參數

基于外高橋二期引進的德國2×900 MW超臨界機組工程成功建設的有利條件,外三工程從策劃開始,就確定以二期工程為基礎,在技術和性能上延續并發展,瞄準世界最先進水平,全面開展設計優化和技術創新[5],使建成后的機組具有節能高效、潔凈環保、高可靠性、高可調性及高度自動化的先進性能,確保機組的綜合技術和經濟性能位于世界前列.

另外,在二期工程的建設過程中,建設方還對900 MW超臨界機組進行了逐系統逐設備的深入研究和消化,認真吸取和借鑒國內外超(超)臨界技術的發展經驗,對超超臨界技術存在的特殊問題和對策進行了超前研究并取得了突破.因此,外三工程從設備選型和設計階段起,就大膽突破了一些已不適應超超臨界技術發展的傳統規范和習慣,對于實踐證明存在問題或在性能方面尚有提升潛力的設備和系統,進行了全面的優化和改進.在此基礎上,外三公司還把技術創新作為全面提高機組綜合性能的抓手,分解和瞄準各項世界最先進水平,重點圍繞節能減排這一主題,全面深入地開展了一系列創新課題研究,開發出了一批先進的節能技術.在鍋爐及相關系統方面,研發出了空預器全向柔性密封技術、直流鍋爐節能型啟動系列技術等.在汽輪機及相關系統方面,進行了主蒸汽參數及運行調節方式的優化[6]、“四大管道系統”設計優化、汽輪機背壓優化等,研發出了節能型抽汽調頻技術[7],采用單臺汽動給水泵配置,并研發出了汽動給水泵組低速啟動及全程調速運行技術[8]等.這些優化和創新技術在工程建設的各個階段進行了實施,使機組的綜合性能,特別是能耗水平,在剛投產時就達到和超過了建設目標.自建成投產后至2008年年底,在平均負荷率僅為74%的情況下,兩臺機組含脫硫的實際運行煤耗達287.44 g/(kWh)(凈效率為42.73%),為世界同比最先進水平.

外三工程高水平建成投產后,該電廠并沒有停止技術創新的步伐,投產3年來又先后研究開發并成功實施了“零能耗”煙氣脫硫技術、廣義回熱技術、鍋爐節能型快速啟動技術及彈性回熱技術等,使兩臺機組的能效和環保水平得到了持續提升.2009年,在年平均負荷率僅為75%的情況下,兩臺機組的平均運行供電煤耗(兩臺均含脫硫、第二臺含脫硝)大幅下降至282.16 g/(kWh)(凈效率為43.53%),比之前名列世界第一的丹麥Nordjlland電廠3#411 MW兩次再熱超超臨界、低溫海水冷卻(10℃,背壓2.3 kPa)機組2009年(發電負荷率89%,含煙氣凈化系統)的實際運行供電煤耗286.08 g/(kWh)(凈效率為42.94%)還低 3.92 g/(kWh).

2010年,在年平均負荷率為74%的情況下,外三工程的兩臺機組再次將平均運行供電煤耗大幅刷新至279.39 g/(kWh)(凈效率為43.97%),在世界上處于領先水平.同時,基于技術改進和創新仍在繼續,因此這一煤耗記錄還將被不斷刷新.

需要特別指出的是,機組的實際年平均運行效率與理論效率(設計效率)間一般相差2%以上,以此推算,外三機組目前的理論凈效率為46%~47%,已達到國外尚在研發中的一次再熱700℃等級高效超臨界機組的期望效率.

由于外三工程取得了很大成功,機組投產至今,國內外電力界同行前往參觀學習和考察者絡繹不絕.《華爾街日報》在2010年3月10日的報道中以《世界最高效的燃煤發電廠在上海》為題做了專題報道,并迅速被世界上數十家媒體和網站轉載.外三的成功不但顯著提升了我國電力的國際地位,也對發電行業的節能減排和技術進步起到了很好的推動作用.

5 超(超)臨界機組的汽側高溫氧化和SPE問題及其應對措施

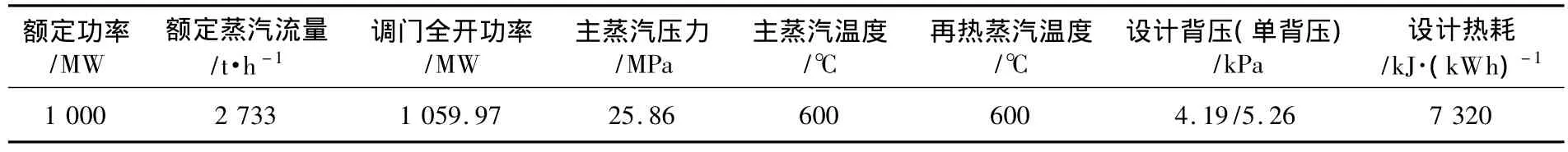

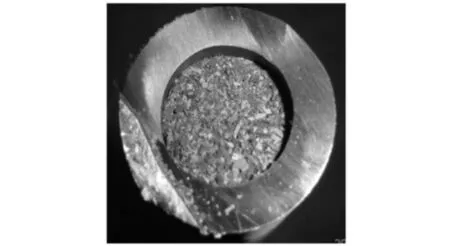

近年來,隨著我國超(超)臨界機組的大規模建設,伴隨著蒸汽參數的大幅度提高,新的問題和技術挑戰不斷出現,特別是汽側高溫氧化和固體顆粒侵蝕[9](SPE)問題已日趨嚴重.從已投產機組的調試和運行情況來看,絕大部分機組都存在這些問題.因氧化皮脫落和堵塞導致的鍋爐爆管,破碎的氧化皮形成的固體顆粒侵蝕葉片和旁路閥芯導致的汽輪機運行效率的不斷下降,已是這些機組的常見病,如圖1、圖2和圖3所示.一些系統設計和啟動運行方式不當的機組,這些問題已極其嚴重,個別項目投產僅兩年多,汽輪機的效率就下降了8%,早已超過了報廢標準.另外,SPE還具有不可逆性,除非更換通流部分,否則效率的損失不可挽回.因此,這些問題必須引起業界的高度重視.

SPE問題并非超(超)臨界機組所特有,自100多年前汽輪機發明并投入工業化應用后,這一問題就已出現,只是在蒸汽參數較低時SPE問題的程度較輕,汽輪機內效率下降的速率相對較緩,但隨著運行年限的增加,這一問題就會逐漸凸顯.20世紀80年代,我國開始引進技術并大量生產的300 MW和600 MW亞臨界機組,將目前的運行數據與投產初期相比,其汽輪機的內效率已大不如前.

SPE這一頑癥已困擾了國際發電領域數十年,國外所有超(超)臨界機組均存在這一問題.德國運行效率最高的Niederaussem電廠1 025 MW超超臨界機組,投產僅一年,就因SPE問題導致高壓缸的內效率下降了3.6%;世界上設計效率最高的丹麥Nordjylland電廠411 MW兩次再熱超超臨界機組,如果不是由于嚴重的SPE問題,其47%的設計凈效率,在89%發電負荷率下的運行效率絕不應遠低于外三機組;而日本運行效率最高的磯子電廠新1#機600 MW超超臨界機組,設計含脫硫、脫硝的凈效率為43%(供電煤耗為285.7 g/(kWh)),在全年大部分時間都是滿負荷運行的情況下,其運行效率最高的年份實際運行凈效率僅為40.7%(供電煤耗為301.8 g/(kWh)).

圖1 遭氧化皮阻塞的管子

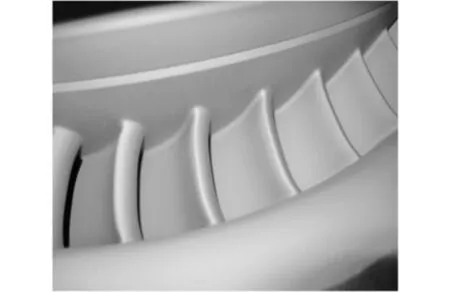

圖2 被固體顆粒侵蝕的葉片

圖3 被固體顆粒侵蝕的旁路閥芯

外三工程從項目策劃開始,就將汽側的高溫氧化和固體顆粒侵蝕問題的防治作為首要課題,針對這類問題產生的機理進行了全面深入的研究,提出了綜合治理的技術措施,其基本思路為:

(1)應設法防止和減緩高溫蒸汽金屬氧化物的生成;

(2)對于已生成的金屬氧化物應避免其脫落;

(3)對已脫落的金屬氧化物應盡快予以清除;

(4)對未能清除的金屬氧化物應盡量減輕其對汽輪機葉片的危害程度.

根據這一思路,研發了一整套所謂的中醫全身療法的蒸汽側氧化和固體顆粒侵蝕綜合治理的系列技術,涵蓋了系統設計、設備選型、施工及調試、機組控制、啟動和運行方式等方面的一系列的改進和創新,使外三工程取得了很大成效,徹底根治了這一世紀頑癥.

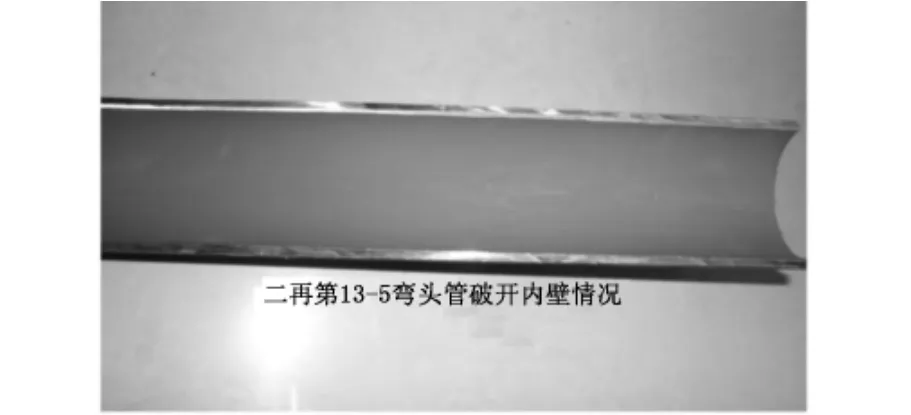

從第一次點火啟動至今,鍋爐從未發生過因氧化皮囤積和阻塞導致的超溫和爆管.在運行了30個月后檢查發現,過熱器、再熱器內壁依然光滑如初,毫無氧化皮滯留及剝離跡象,如圖4所示.

圖4 外三鍋爐運行30個月后高溫再熱器內壁情況

汽輪機高、中壓缸葉片也依然光亮如新,如圖5所示.同時,汽輪機性能試驗的比對表明,從機組的第一次啟動至今,汽輪機的內效率絲毫未變,而旁路閥也從未發生沖蝕泄漏現象.

圖5 外三汽輪機運行30個月后中壓缸第一級葉片情況

從外三的成功實踐可以看出,SPE問題并非不治之癥.在當前行業內,如何借鑒這些經驗,全面改革目前的工藝技術,盡快遏制SPE問題蔓延的勢頭,應是火電業節能減排的重中之重.

6 我國超超臨界技術的展望

隨著哥本哈根會議的召開,我國的發電行業也深切地感受到了進一步節能減排的壓力.目前,我國政府和電力學術界正密切關注700℃高效超臨界技術的發展動向,并已著手開始這方面的研究工作.與此同時,發展更大容量和更高效的超臨界機組已提到了議事日程.

自2009年起,已有兩個項目開始進入技術論證:一個是基于目前1 000 MW超超臨界機組的基本設計,僅擴大單機容量的1 200 MW單軸超超臨界項目,預計熱耗水平還可能在目前基礎上略有下降;另一個項目為(1 350 MW)兩次再熱、高低位雙軸布置(2008年2月,中國國家專利局已對這一技術給予了專利授權)超超臨界機組,該技術主要針對高參數超臨界技術的發展瓶頸而研發.1 350 MW機組方案為:將該雙軸機組的高壓缸和第一中壓缸軸系放置于鍋爐過熱器和再熱器聯箱出口附近,而將第二中壓缸及連接著巨大凝汽器和循環水管的低壓缸等仍按常規(低位)布置,這極大地縮短了主、再熱蒸汽管道的長度,在降低造價的同時,還能大大降低管系阻力和散熱損失,顯著提高機組的運行效率,并使兩次再熱技術的優勢得以充分發揮.目前,由國內外多家設計、設備制造等單位聯合進行的技術論證已完成,證實了該設計技術完全可行.據熱平衡計算表明,應用該技術后,在同等溫度參數(材料相同)下,汽輪機的熱耗能可以再下降5%,相當于在目前超超臨界技術的基礎上再向前推進一代以上.如果再同時集成外三已應用的節能優化和創新技術,可使機組的理論凈效率提高到48.92%以上(供電標準煤耗為251 g/(kWh),循環冷卻水溫為20℃),遠超目前尚未投入運行、還在設計中的德國的世界首臺500 MW,700℃一次再熱機組(設計凈效率為47%,循環冷卻水溫為16℃)的期望值.

基于700℃機組需采用極為昂貴的鎳基超級合金,若采用常規布置設計,按2×1 000 MW 考量,僅高溫高壓管道的造價就要增加數十億元,因此高低位布置技術方案具有無可比擬的優勢.若700℃材料技術一旦成熟,將上述600℃方案升級至700℃,機組的凈效率就能達到52%(循環冷卻水溫為20℃).德國西門子公司在作了深入研究后,對本技術給予了高度評價,在西門子火力發電集團產品業務部首席執行官羅蘭·菲舍爾博士簽署的報告中稱:“本技術能大大提高火力發電機組的凈效率,是改革高污染發電行業成為低排放綠色產業的唯一機遇.”“如果能實踐到工程中,它將使中國成為世界火力發電技術的權威”.

7 結語

近年來,大批量建設的超臨界和超超臨界機組,絕大多數都不同程度出現了鍋爐側氧化皮阻塞引起的超溫爆管及汽輪機葉片固體顆粒侵蝕導致的效率下降等問題.因此,應盡快總結經驗教訓,迅速采取有效措施,及早阻止這類問題的蔓延,以使超臨界及超超臨界機組的效率優勢不被漸漸吞噬.與此同時,必須對目前的設計、施工調試等規范進行相應升級,以適應超臨界發電技術的發展,全面提高今后新建機組的水平.

700℃高效超臨界發電技術發展的基礎在于材料技術的研究,這需要大量的資金和時間投入.因此,可立足于我國的國情,采取3步走的方法:一是盡快全面總結推廣已成熟的節能減排優化和創新技術,使現有的機組通過技術改造,平均能有2% ~3%的效率提升,同時使新建的600℃超超臨界機組的凈效率從目前的43%向46%靠攏;二是及早啟動600℃等級高低位分軸布置二次再熱超超臨界示范性項目,使機組的凈效率接近48.5% ~49%;三是當700℃材料成熟后,以第二步的技術為基礎升級材料,進一步向機組凈效率52%的高度沖擊,從而走出一條有中國特色、并能引領世界高效火電技術發展的道路.

[1]FENG Wei-zhong.Performance characteristics and their analyses of 900 MW supercritical steam turbine[J].VGB PowerTech,2007(6):32-36.

[2]馮偉忠.900 MW 超臨界塔式鍋爐技術特點及分析[J].動力工程,2006,26(1):15-21.

[3]馮偉忠.900 MW超臨界塔式鍋爐調試特點及運行情況分析[J].動力工程,2006,26(2):180-195.

[4]HELMUT Rüdiger,GüNTER Scheffknecht.Advanced steam power plant technology:reliable technology for high efficiencies[C]//POWER-GEN Europe 2001.Brussels:Belgium,2001.

[5]馮偉忠.1 000 MW超超臨界機組的綜合優化和技術創新[J].上海電力,2007(5):441-446.

[6]馮偉忠.1 000 MW超超臨界汽輪機蒸汽參數的優化及討論[J].動力工程,2007,27(3):305-331.

[7]馮偉忠.1 000 MW超超臨界汽輪機綜合優化及成效[J].電力建設,2009(5):42-46.

[8]馮偉忠.1 000 MW超超臨界機組給水泵及系統優化[J].中國電力,2010(8):26-30.

[9]FENG Wei-zhong.Comprehensive prevention of steam-side scaling& solid particle erosion(SPE)[J].Institution of Mechanical Engineers,2007(1):90-110.