鉆頭幾何形狀參數對切削性能的影響

張 晉, 彭 彥 平, 孫 秋 花, 張 偉

(大連工業大學 機械工程及自動化學院, 遼寧 大連 116034)

0 引 言

刀具幾何參數的設計一般要考慮如下諸多因素:工件材料、刀具材料及刀具基本類型、加工條件、刀具鋒利性與強度的關系等[1]。切削性能的優良與否通常通過以下各項指標來綜合評價:切削扭矩及軸向力、切屑的排出狀態,孔的加工精度、表面粗糙度,鉆頭的壽命及加工效率等[2]。

根據不同的被加工材料的性質選擇或設計不同幾何形狀參數的鉆頭,以提高鉆頭的切削性能和壽命,提高孔加工的質量是刀具設計與使用的重要課題。以45號鋼為被加工材料,用自行設計的6根鉆頭進行孔加工實驗,并對鉆頭的切削性能與鉆頭幾何形狀參數之間的關系進行了初步探討,確定了一組較為理想的針對45號鋼的鉆頭幾何形狀特征參數。研究結果表明本實驗及分析方法是可行的,對鉆頭幾何形狀參數的優化和鉆頭的綜合切削性能的提高有一定的指導意義。

1 實驗條件

1.1 實驗用鉆頭及其幾何參數

實驗用鉆頭代號分別為A1、A2、A3,B1、B2、B3。鉆頭直徑均為8 mm,全長96 mm,溝長56 mm,工具材質相當于硬質合金使用分類的P-30,表面鍍膜為鈦鋁合金。如圖1所示,所有鉆頭都修磨了橫刃,各鉆頭的切削刃形狀都不相同。

圖1 實驗用鉆頭

A3、B3鉆頭后刀面為平面,其他4個鉆頭的后刀面為圓錐面。A的3根鉆頭的內刃和主切削刃呈直線狀,B的3根鉆頭呈曲線狀。測得的各鉆頭幾何參數如表1所示。

表1 鉆頭的幾何參數

1.2 實驗裝置和加工條件

加工中心,MAKINO五軸聯動加工中心MC1010-5XA;切削力測定,壓電式動力計;被削材料,45號鋼。加工條件如表2所示。

表2 鉆頭加工參數

2 實驗數據及分析

2.1 軸向力和扭矩

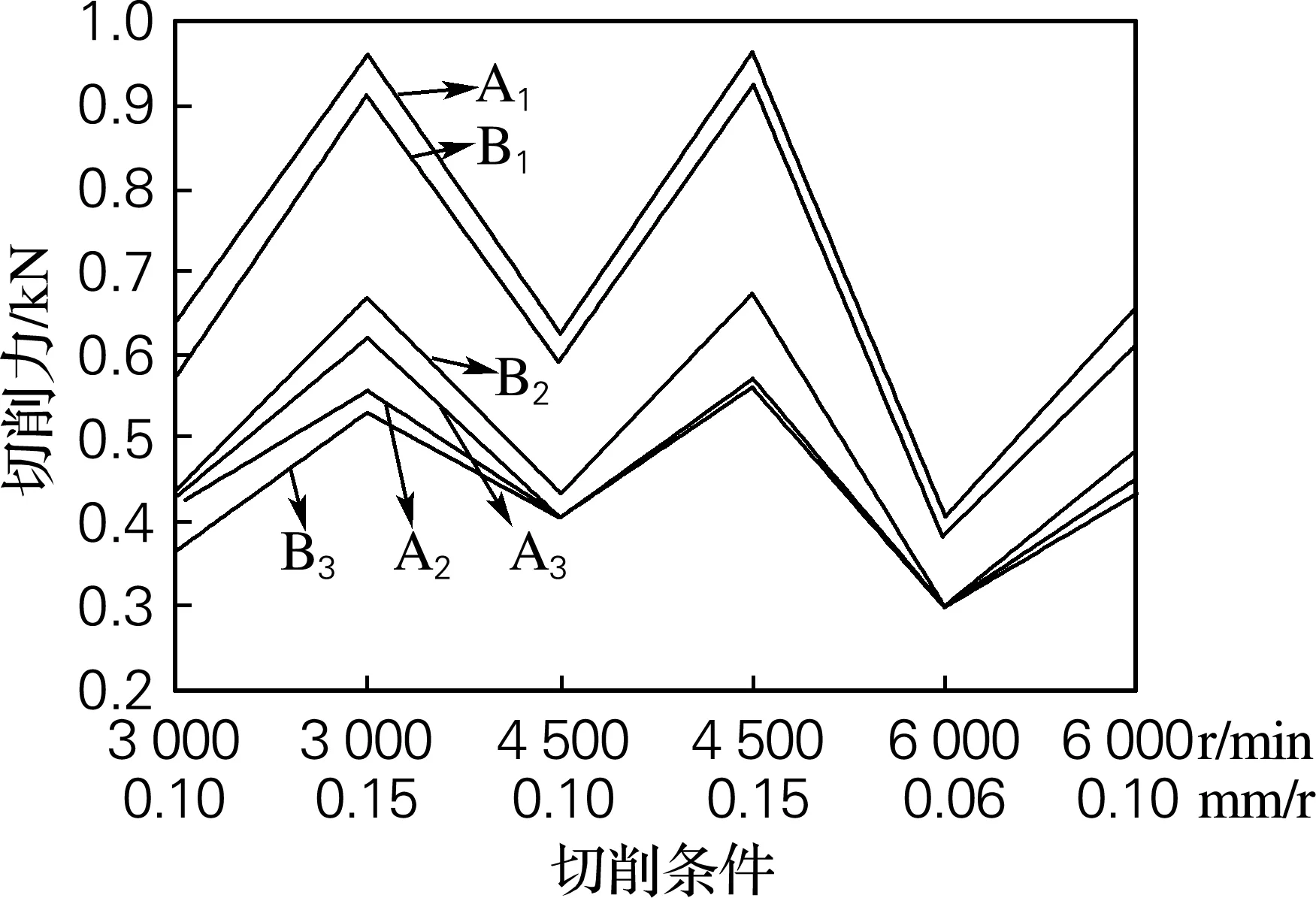

對圖2、3分析可以得到如下結論:

(1)A2與A1相比扭矩和切削力都較小,其原因是A2內刃的前角小且內刃短。

圖2 切削力的對比

圖3 扭矩的對比

(2)A2的后刀面是錐面,A3的后刀面是平面,鉆孔時A3的冷卻液流量較大,所以A3冷卻和潤滑的效果較好,扭矩也較小。但由于A3鉆頭主切削刃的對稱性不良,鉆頭導向性不好,鉆頭中心軸和回轉主軸的中心產生偏心,這會使A3的扭矩增大,因此A2和A3的扭矩幾乎相同。

(3)A1的后刀面為圓錐面,A3的后刀面為平面,鉆孔時A3的冷卻液流量較大,所以A3冷卻和潤滑的效果較好,扭矩也較小。又由于A3的內刃前角及內刃的長度較A1小,所以其切削力也小于A1。

(4)A1和B1的后刀面同為圓錐面,但由于A1的前角較大,B1的前角較小,因此A1的扭矩較小,B1的切削力較小。

(5)B2的內刃和外刃是由圓弧連接,故切削具有穩定性,又B2的內刃短,切削力小,所以在相同的切削條件下,B1、B2的切屑形狀不同。

(6)B2和B3切削力幾乎相等,但B3的扭矩稍大。這是因為B3鉆頭主切削刃的對稱性不良,導致鉆頭導向性不好,使鉆頭中心軸和回轉主軸的中心產生偏心,扭矩也就變增大了。

(7)B3的扭矩和切削力都小于B1。因為B3的后刀面為平面,鉆孔時冷卻液流量較大,所以冷卻和潤滑的效果較好。又因為B3鉆頭主切削刃的對稱性較好,故其導向性較好,鉆頭的中心軸和回轉主軸中心產生偏心的偏心距較小,因此B3的扭矩相對較小了。B3和B1相比內刃前角較小,內刃的長度也較小,所以軸向力也較小。

(8)進給量為0.10 mm/r時A2、A3、B2、B3各個鉆頭的切削力的值大致相同。但當進給量增大為0.15 mm/r時,可以看出切削力發生了明顯變化。因此通過增加進給量比較切削力的變化來評價相同切削力的一組鉆頭時,可以得出這樣的結論:增加進給量切削力變化小的鉆頭具有良好的切削性能。

(9)對于扭矩,在進給量為0.10 mm/r的條件下觀察各個轉速的實驗結果:除B1外各個鉆頭都是在轉速4 500 r/min時扭矩最大,其次為轉速3 000 r/min,轉速6 000 r/min時扭矩最小。轉速6 000 r/min扭矩值變低是高速切削時切屑溫度上升使材料軟化所造成的。

通過對實驗數據的分析可知,在該實驗的各種加工條件下,A2的扭矩和切削力較其他鉆頭穩定,是本次實驗的鉆頭中性能最良好的。

2.2 孔的精度的測定和比較

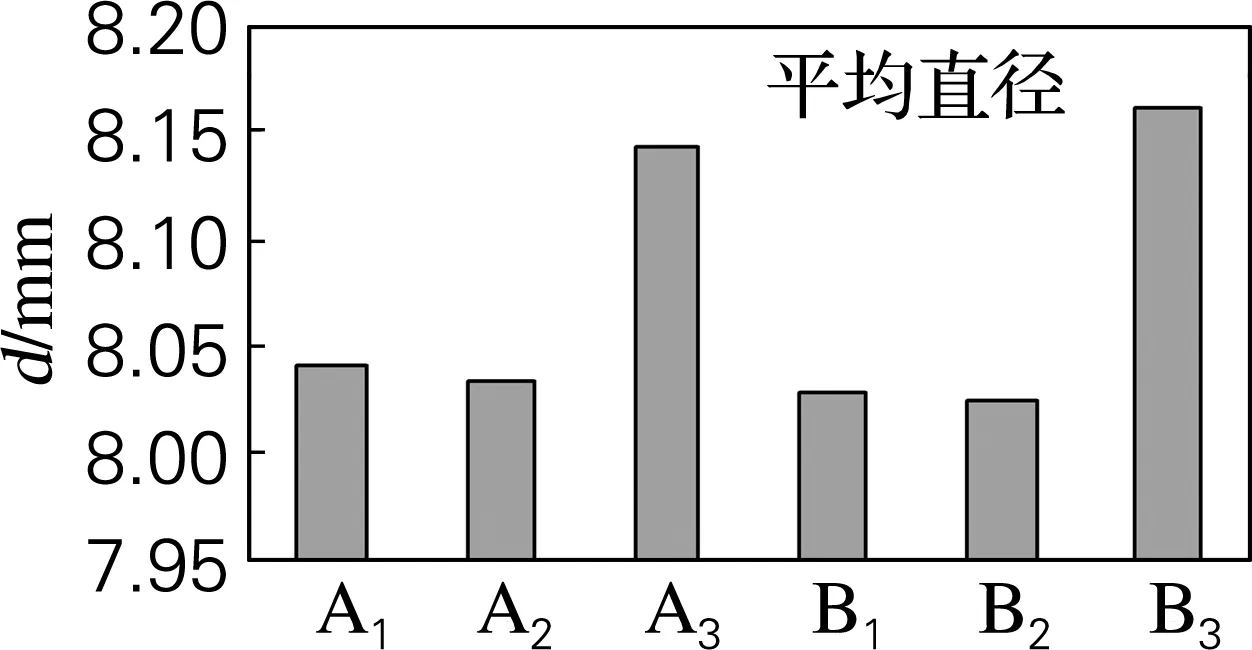

引起加工孔直徑擴大的因素有很多,如鉆頭直徑的誤差、鉆頭主切削刃的對稱性、鉆頭的彎曲度、鉆床夾頭的偏心等。6個鉆頭的前端部直徑分別為DA1=8.002 mm,DA2=8.000 mm,DA3=8.002 mm,DB1=8.002 mm,DB2=8.002 mm,DB3=7.999 mm,直徑最大差值為0.003 mm。由此可以看出,只考慮直徑差值,被加工孔的直徑差值并不是特別的大。并且,從測定鉆頭的精度的結果來看,6個鉆頭的彎曲度較小,對孔擴大的影響基本可以忽略。

圖4表示6個鉆頭加工孔的入口側的測量結果。圖4中沒有考慮轉速和進給量,只表示了用各鉆頭加工孔的擴大情況。從圖4可以看出,用A3和B3加工孔的直徑擴大比較顯著,這是鉆尖幾何形狀參數所造成的[3-4]。也就是A3和B3的后刀面為平面,磨削參數的誤差對加工精度的影響較大。再從鉆頭幾何精度的測量結果來看,A3和B3鉆頭主切削刃并不對稱,這是引起直徑擴大的主要原因。其他4個鉆頭加工孔的直徑的擴大范圍全都在0.05 mm以內,可適用于較高精度的孔的加工。

圖4 孔徑的對比

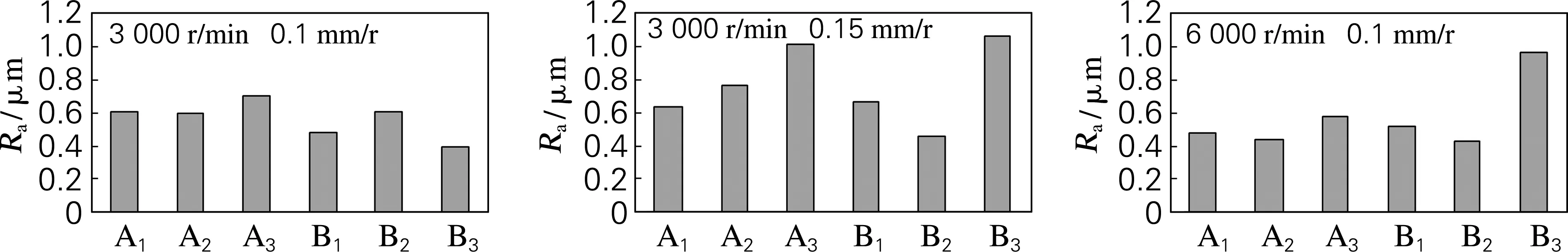

圖5 不同加工條件下孔內壁粗糙度的對比

如圖5所示,在各種加工條件下,用A3和B3加工孔的內壁的粗糙度比較大,這和孔徑的擴大為同一原因。觀察各個鉆頭加工孔的粗糙度可以看出,相同的轉速下進給量越小其內壁的精度越高,相同的進給量下轉速越高孔的精度則越高。

3 結 論

對鉆頭橫刃部分進行修磨,通過增大內刃的前角和縮短橫刃長度可以大幅降低切削扭矩的軸向分力;在加大進給量時,切削刃越鋒利切削抵抗增加的比例越少;鉆頭鉆尖主切削刃的對稱度對孔徑的擴大、孔的粗糙度及扭矩影響很大;鉆頭的后刀面的形狀及位置精度對冷卻潤滑效果和切削刃的對稱性影響較大;切屑的形狀隨著鉆頭切削刃的形狀以及切削加工條件的變化而變化,通過實驗能夠確定最佳切削條件。

通過孔周圍材料金相組織的變化、鉆頭磨損等情況,評價了鉆削溫度和鉆頭的壽命。綜合實驗和分析結果知,A2是綜合性能最好的鉆頭,它能夠實現轉數為4 500 r/min,進給量為0.15 mm/r條件下的加工。

本研究證明在刀具設計或選用時可以采用本方法,針對不同材料的性質,設計或選擇不同幾何形狀參數的鉆頭,以提高鉆頭壽命,提高加工效率和加工精度。

[1] 張維紀. 金屬切削原理及刀具[M]. 杭州:浙江大學出版社, 2005:67.

[2] 倪志福,陳璧光. 群鉆[M]. 上海:上海科學技術出版社, 1999:114-115.

[3] 張占陽. 硬質合金高效鉆尖的實驗研究 [D] . 大連:大連工業大學, 2006.

[4] WANG J, ZHANG Q. A study of high-performance plane rake faced twist drills. Part I: Geometrical analysis and experiment investigation[J]. International Journal of Machine Tools and Manufacture, 2008, 48(11):1276-1285.