聚丙烯注塑成型收縮率影響因素探討

石海龍

(洛陽石化聚丙烯有限責任公司,河南洛陽 471012)

聚丙烯注塑成型收縮率影響因素探討

石海龍

(洛陽石化聚丙烯有限責任公司,河南洛陽 471012)

通過對PP注塑成型的主要參數進行全面分析、對比實驗、數據處理,對注塑成型收縮率的影響因素進行探討,優化注塑工藝條件,提高注塑成型樣片的一致性。

收縮率;注射壓力;注射速度;注射時間;模具溫度;熔體溫度

Abstract:Through comprehensive analysis,contrast experiment and data processing of main parameters of PP injection molding,the influencing factors of injection molding shinkage of polypropylene are studied,for optimizing injection process condition,improving consistency of injection molding sample plates.

Key words:shinkage;injection pressure;injection speed;injection time;mold temperature;melt temperature

1 前言

注塑成型技術是大批量生產具有復雜形狀的高精度塑件的主要成型方法,其產品廣泛應用于日常生活之中。注塑制品的收縮是影響注塑制品尺寸精度的最主要因素;同時在實驗室分析時,收縮率變化會造成注塑成型樣片的厚度不一致,影響產品力學性能的測定。因此,對注塑成型時的注射壓力、注射速度、注射時間、模具溫度、熔體溫度等主要參數進行探討,以優化工藝參數,降低注塑成型時的收縮率,保證注塑成型樣片的一致性,提高分析準確率。

2 實驗部分

2.1 儀器與樣品

注塑機:Systec 100/420-20,德國,德馬格;模具:D2(60×60×2)mm 荷蘭,AXXICON;模溫控制測量器:HTW -200,上海,HAMATA;測厚儀:精度0.01mm;樣品:PP JF -300。

2.2 試驗條件

2.2.1 樣片放置條件

溫度:23℃ ±2℃;濕度:50% ±10%;放置時間:24h。

2.2.2 改變注射參數

2.2.2.1 改變注射壓力

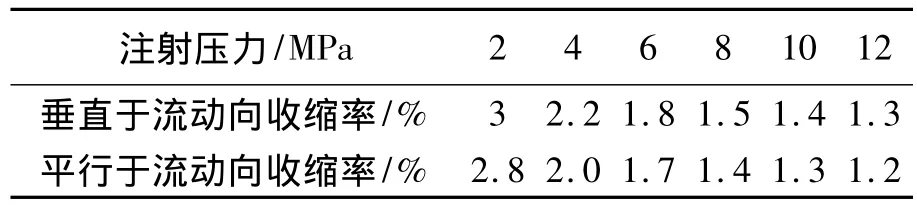

保持注射速度70mm/s、注塑時間60s(注射10s、保壓50s)、模具溫度40℃、熔體溫度230℃不變,改變注射壓力,實驗結果見表1。

表1 不同注射壓力下收縮率對比表

從表1看見,注塑壓力增加時,隨著更多的樣品被填充進去,收縮率有減小趨勢。當注射壓力增加至8MPa后,收縮率減小趨勢逐漸縮小,當注射壓力增加至10MPa后,會有飛邊產生,影響成型效果。說明并不能采取無限制的增加注塑壓力來減小收縮率,而應該選擇一個不產生飛邊時的最大值,即8MPa左右。

2.2.2.2 改變注射速度

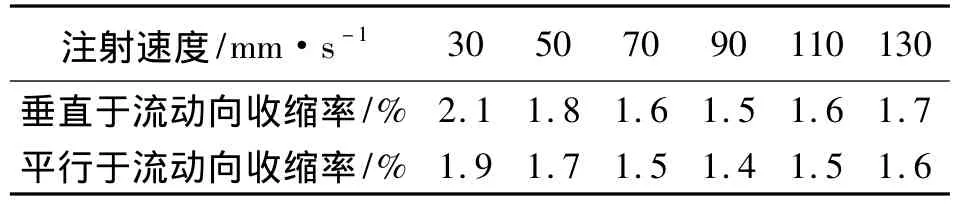

保持注射壓力8MPa、注塑時間60s(注射10s、保壓50s)、模具溫度40℃、熔體溫度230℃不變,改變注射速度,實驗結果如表2所示。

表2 不同注射速度下收縮率對比表

注射速度是指充模時的線速度。從表2可看出,對于JF-300PP樣品,注射速度在90mm/s時收縮率最小,但注射速度對收縮率的影響較復雜。從料溫與傳壓的角度來說,提高料流動速率有利于壓力的傳導,使收縮下降。但注射速度太大,摩擦生熱大,制品體內應力增大,增加各向異性,制品收縮率也增大。注射速度對成型收縮率的影響具有雙重性,如果從分子結構方面來看,提高充注射速度將會使結晶和取向作用加強,結晶收縮和取向作用都會增大,成型收縮率具有增大趨勢;但是充模速率增大以后,有助于克服熔體進入膜腔時的困難,模腔內的進料量必然會增加,成型收縮率將會下降。

2.2.2.3 改變注射時間

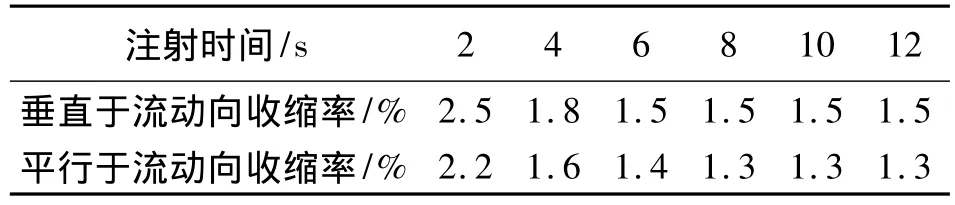

注射速度70mm/s、注射壓力8MPa、注塑時間60s(注射10s、保壓50s)、模具溫度40℃、熔體溫度230℃不變,改變注射時間,實驗結果見表3。

表3 不同注射時間下收縮率對比表

從表3可見,模腔在2s時已注滿,后面的時間只是微量補充,收縮率逐漸降低;但到6s后再隨著時間的延長收縮率變化不大。因此,對于JF-300PP樣品,注射時間在6s時收縮率最小。

2.2.2.4 改變模具溫度

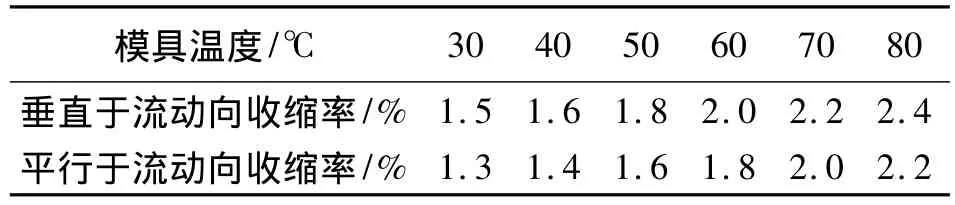

保持注射速度70mm/s、注射壓力8MPa、注塑時間60s(注射10s、保壓50s)、注塑時間60s(注射10s、保壓50s)、熔體溫度230℃不變,改變模具溫度,實驗結果見表4。

表4 不同模具溫度下收縮率對比表

從表4可以看出,隨著模具溫度升高,收縮率逐漸升高。澆口發生凍結后,模具溫度對澆口封口后PP制品的收縮起主導作用。它通過分子的凍結取向影響型腔表層凍結層的厚度和形成速度,此時注射壓力和保壓壓力的影響將會消失。隨著模溫的升高,冷卻定型時間也將延長,故脫模后制品收縮率一般都會增大,這是因為模溫高會使塑料結晶固化層的增長速度減慢,此溫度因與環境溫度的差別加大,引起樣品熱脹冷縮的作用相對增大,因而收縮率相應增大。而降低模溫可使凍結層迅速變厚,減小樣品收縮率。實驗室注樣時模具溫度規定為40℃(GB/T 17037.3-2003)。

2.2.2.5 改變熔體溫度

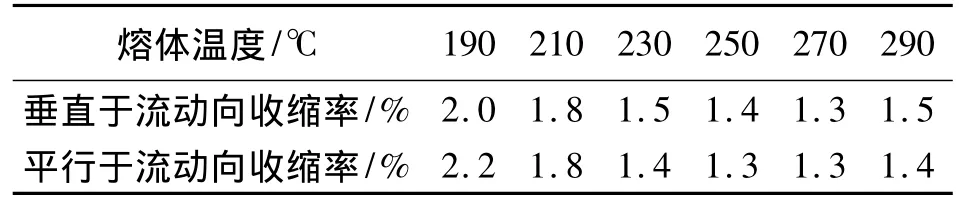

保持注射速度70mm/s、注射壓力8MPa、注塑時間60s(注射10s、保壓50s)、模具溫度40℃不變,改變熔體溫度,實驗結果見表5。

表5 不同熔體溫度下收縮率對比表

從表5可見,JF-300PP樣品收縮率隨熔體溫度升高而降低,其中料流動方向收縮率降低得尤為明顯。當熔體溫度較低時,料流動方向的收縮率大于垂直方向的收縮率,隨熔體溫度升高,收縮的方向性較小,并出現拐點,注塑溫度應高于此溫度為宜。出機筒溫度與PP制品收縮率的關系,可解釋為熔體溫度升高導致黏度降低,若保持注塑壓力和保壓壓力不變,則傳遞到模腔的壓力會相應增高,由于澆口處溫度較高,澆口的封口時間就可能延長,這有利于補充物料和增加PP制品密實程度,也可減少收縮。但在實驗過程中,也有隨著機筒加熱溫度的進一步提高,其收縮率反而有上升的情形,應為PP制品溫度過高在冷卻時間內未完全冷卻,脫模后收縮造成。在試驗過程中還發現,熔體溫度高時要相應提高鎖模功率,這勢必增加模具和頂出機構的負擔,同時也延長了制品的冷卻周期,導致生產效率降低,因此在實際生產時最好不要采用提高熔體溫度的辦法來提高充模能力,盡量使用低溫模塑。

3 結論

PP的成型收縮率與原料和加工條件都相關。從注塑工藝來講,可以從注射壓力、注射速度、熔體溫度、注射時間及模具溫度等方面綜合起來調節,但同時要考慮能耗、效率。

Probe into Influencing Factors of Injection Molding of Polypropylene

SHI Hai-long

(Luoyang Petro Chemical Polypropylene Co.Ltd,Luoyang 471012,China)

TQ325.14

A

1003-3467(2011)03-0047-02

2010-12-15

石海龍(1973-),男,助理工程師,從事聚丙烯的分析研究及方法制定工作,電話:13525493718。