氨鹽水碳酸化在純堿生產中的重要作用

葉劍敏

(中國石化南化公司 連云港堿廠,江蘇 連云港 222042)

氨鹽水碳酸化在純堿生產中的重要作用

葉劍敏

(中國石化南化公司 連云港堿廠,江蘇 連云港 222042)

簡單介紹了純堿生產和碳化工序的原理和流程,通過分析碳化工序對純堿質量、消耗的影響因素和存在問題,并采取針對性的措施,以降低消耗,穩定產品質量,提高企業在市場中的競爭力。

純堿;質量;消耗;鐵分

碳化工序處于純堿生產的中心部位,素有制堿“心臟”之稱。它的操作狀況和工藝指標不僅反映一個堿廠的技術和管理水平,而且在純堿生產過程中對產品的質量、消耗均有重大的影響。本文通過分析碳化工序對質量、消耗的影響因素及存在的問題,以求進一步降低生產成本,提高產品質量,增強企業的市場競爭力。

1 純堿生產工藝流程簡述

連云港堿廠采用的是氨堿法,以原鹽、石灰石、焦炭、氨為原料進行純堿生產。

1.1 純堿生產工藝流程簡述

從江蘇石油公司來的鹵水用蒸餾冷卻水加熱提高溫度后與原鹽(NaCl)一起送入化鹽桶得到粗鹽水,在粗鹽水中加入石灰乳和純堿液,除去粗鹽水中的鎂、鈣離子,即粗鹽水精制,得到精鹽水;精鹽水送至碳化和吸收尾氣凈氨塔洗滌廢氣中氨,得到淡氨鹽水,淡氨鹽水送至吸收塔吸氨,得到氨鹽水;氨鹽水送到碳化塔與壓縮來的CO2氣進行碳酸化反應,制得碳酸氫鈉懸浮液,經過過濾并洗滌重堿中的鹽分,得到重堿和母液。濾過后的重堿經過離心機進一步降低水分和鹽分,送入輕灰煅燒爐煅燒,得到輕質純堿和CO2。輕質純堿一部分經過冷卻后包裝,得到輕質純堿產品,另一部分用于生產重質純堿。輕灰煅燒爐出來的CO2經過冷卻、洗滌、壓縮后送碳化塔制堿。

石灰石和焦炭按一定比例送到石灰窯煅燒,得到生石灰(CaO)和CO2。CO2經過除塵、洗滌、冷卻和電除塵,再壓縮后送到碳化塔制堿。生石灰加水化灰后得到灰乳。來自濾過的母液經過煅燒爐出來的CO2預熱,得到熱母液,與灰乳一道進入蒸餾塔,蒸出其中的氨送至吸收塔制取氨鹽水。蒸餾塔出來的廢液一部分進入渣場存放,一部分進入廢液壓濾機處理。

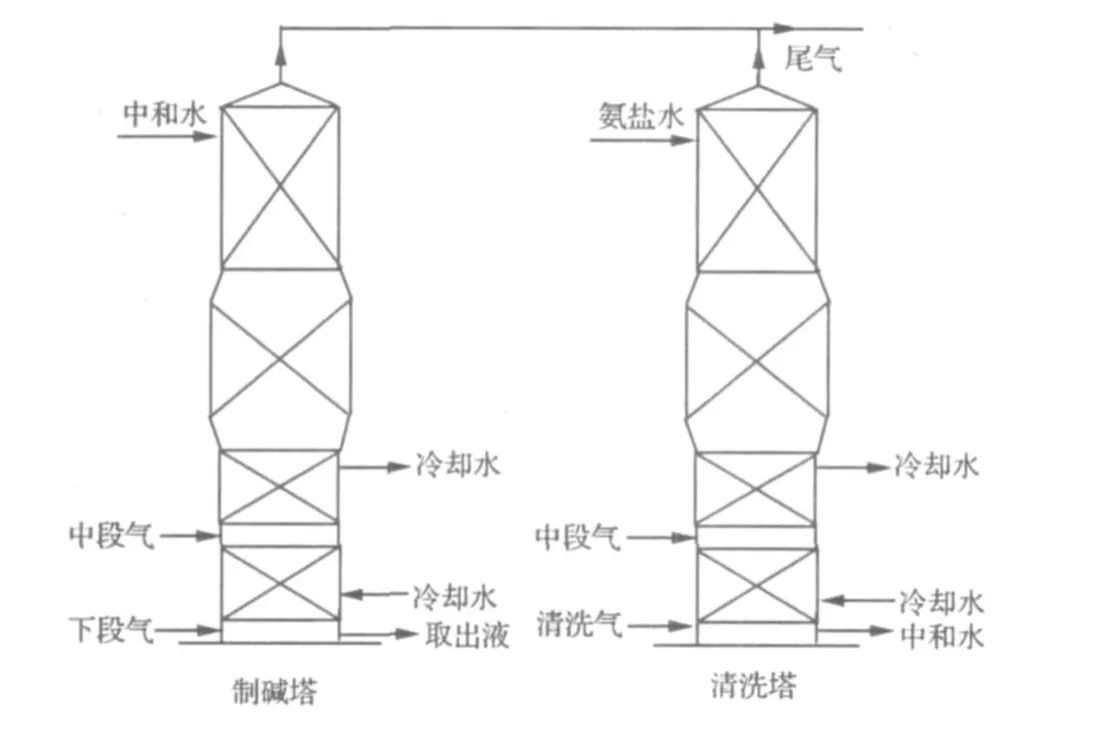

1.2 碳化工序工藝流程(見圖1)

圖1 碳化工序工藝流程圖

碳化工序是純堿生產中涉及的工藝條件最多、影響因素最廣、物理變化和化學反應最繁雜的一個工序,在碳化塔中反應物及生成物中又包含氣、液、固相三相,同時伴隨著傳質、傳熱過程,在生產過程中碳化塔會產生堿疤。因此在碳化塔實際操作過程中,將碳化塔進行編組作業,每組編入4~6座碳化塔,每組碳化塔中1座塔為清洗塔,用來清洗碳化塔在制堿過程中產生的堿疤,同時將氨鹽水進行預碳化。一般每個周期碳化塔制堿時間為72~96 h,清洗時間為16~24 h。

進入碳化塔的CO2氣主要有下段氣、中段氣、清洗氣,下段氣是對煅燒重堿產生的爐氣回收,其中含CO2的濃度較高,回收的爐氣中有時摻入部分窯氣,以增加下段氣量,一般下段氣CO2體積分數大于80%,從制堿塔第1圈加入;中段氣、清洗氣均為窯氣,其CO2體積分數為40%左右,中段氣在碳化塔的第7圈加入,清洗氣在碳化塔第1圈加入。

由吸收工序送來的氨鹽水進入清洗塔的上部第28圈,同時通入清洗氣和中段氣,氣液在塔內逆流接觸,進行清洗和預碳化作業,塔下出料為碳化中和水,由聯絡管直接引至中和水泵進口,送至制堿塔上部第27圈。在制堿塔內,中和水與下段氣和中段氣逆流接觸進行反應生成碳酸氫鈉懸浮液,經碳化塔下部冷卻水箱冷卻后由塔下出堿管自壓至出堿槽,由堿槽自流至濾過工序進行固液分離。

清洗塔尾氣和制堿塔尾氣由塔頂逸出,經碳化尾氣總管進入碳化凈氨塔下部,與由鹽水車間送來的精鹽水逆流接觸,吸收其中的氨和部分CO2,吸收后的溶液稱為淡氨鹽水,經“U”型管自流入凈氨塔下部的儲桶(淡氨鹽水桶)內,從凈氨塔頂部出來的凈氨尾氣直接放空。

碳化尾氣中所夾帶的液體在尾氣總管上利用一上“U”型管進行氣液分離,分離后的液體稱碳化回鹵。碳化回鹵通過“U”型管進入中和水泵入口。未分離盡的碳化回鹵在入碳化尾氣凈氨塔之前再次分離,進入淡氨鹽水桶。

碳化冷卻水分2部分:一部分是由給排水冷凍水崗位送來,從第1節水箱進,從第3節水箱出后返回冷凍水崗位;另一部分是由給排水車間循環水崗位送來,從第4節水箱進,從第6或8節水箱出,返回循環水崗位。

2 碳化工序對純堿質量的影響因素及措施

2.1 主要操作條件的控制

碳化工序中析出盡可能多的NaHCO3結晶,達到高的NaCl轉化率。因為在氨堿法中氨是循環使用的,而NaCl不能循環使用。因此為了減少鹽耗,必須保證碳化過程中的幾項操作條件。

2.1.1 碳化出堿溫度

碳化出堿溫度以27~30℃為宜,因為適當的降低溫度,可以在允許析出少量NH4HCO3固體的同時析出較多的 NaHCO3結晶,從而達到較高的NaCl轉化率。

2.1.2 氨鹽水中的氨鈉比

當碳化出堿溫度為30℃時,由相圖分析可得氨鈉比為0.995。而實際生產中碳化尾氣又帶出一部分NH3,因此氨鹽水中的氨鈉比要比理論值大,為1.14~1.18。

2.2 碳化工序對純堿鐵分的影響和控制

碳化工序對純堿產品質量影響主要是純堿鐵分含量。由于碳化塔大部分部件是鑄鐵制造,而在碳化塔內的反應物料氨鹽水具有較強的腐蝕性,純堿中含有少量的鐵分是難以避免的,而純堿產品鐵分含量高不僅不能滿足用戶要求,同時純堿鐵分含量高,說明碳化塔腐蝕嚴重,影響設備使用壽命。因此,在碳化工序生產過程中必須對鐵分含量進行控制。影響純堿鐵分含量的因素及解決措施如下:

2.2.1 “三氣”(下段氣、中段氣、清洗氣)成分

進入碳化塔的下段氣、中段氣、清洗氣中除了含有CO2外,同時還含有少量的氧氣,由于碳化塔主要是鑄鐵件,“三氣”中氧氣含量高,塔體中單質鐵被氧化,導致純堿鐵分含量偏高。

由于壓縮機抽爐氣、窯氣時,在爐氣管和窯氣管中形成較大的負壓,設備損壞、檢修,空氣可能被抽進系統,以及石灰窯控制不當時,會導致“三氣”含氧量偏高。控制“三氣”中的氧含量,主要是對爐氣、窯氣成分進行分析,并采取相應措施。由于“三氣”壓力較高,空氣不可能進入“三氣”,只可能在爐氣、窯氣壓縮前進入系統。“三氣”含氧高,需要查明原因,以便采取對應措施,可能的原因有:①如果爐氣成分差,原因有兩方面可能,一是煅燒爐頭負壓過大,有空氣進入,二是設備檢修或爐氣系統有漏點;②如果窯氣成分差,原因有三方面可能,一是石灰窯頂負壓大,石灰窯負荷低,壓縮機抽氣量過多,導致空氣被抽入窯氣中;二是進石灰窯反應的空氣量過剩,或石灰窯內物料分布不均勻,空氣偏流;三是設備檢修或損壞,系統有漏點。

2.2.2 加入氯化鎂、硫化鈉

氨堿法生產純堿過程中,中間產品氨鹽水具有較強的腐蝕性。接觸氨鹽水設備的生產過程主要是吸氨工序和碳化工序。在吸氨工序,由于氨鹽水中存在微量的鈣、鎂離子,在吸收塔中產生結疤,同時因吸氨時系統氣相中氧含量較少,吸氨過程中帶來的鐵分含量較少。

影響純堿鐵分含量因素主要集中在碳化工序。進入碳化塔中的窯氣和爐氣中均含有一定的氧氣,加速了氨鹽水對碳化塔的腐蝕。其反應主要如下:

氨鹽水中少量的Fe2+被窯氣和爐氣中帶來的氧氣氧化成Fe3+,Fe3+與碳化塔上的單質鐵反應變成Fe2+,Fe2+又被氧氣氧化,形成鐵腐蝕聯鎖反應,使腐蝕越來越嚴重,從而產生紅堿。

目前各純堿廠為控制純堿鐵分含量,常向氨鹽水中加入硫化鈉和氯化鎂。加入硫化鈉可使碳化塔內形成硫化鐵保護層,同時降低氨鹽水中的鐵分,防止鐵腐蝕聯鎖反應發生。加入氯化鎂,可形成氯碳酸鈉鎂石(MgCO3·NaCl·Na2CO3)保護層,它是難溶的堅硬的結疤,可附在碳化塔的內壁和菌帽上。但加入氯化鎂,在生產重灰過程中比較容易形成堿球,直接影響產品質量,從而限制了氯化鎂使用量的加大,其主要反應如下:

2.2.3 新投用碳化塔

由于新投用的設備表面有較多的鐵銹,沒有形成保護層,在設備開用初期,對產品鐵分含量影響較大,嚴重時會出現紅堿。當碳化塔停車時間較長時,由于物料在塔內長時間浸泡,碳化塔內硫膜及堿疤溶解脫落,造成碳化塔本體腐蝕也會出現紅堿。因此需要多加入硫化鈉、氯化鎂,提高碳化塔內物料硫和鎂的含量,使碳化塔內盡快形成保護層。

此外,對于新投用設備,在設備安裝前盡可能除掉設備內部表面的鐵銹,在設備投用前掛硫,并提高系統中硫化鈉的濃度,開用后先低負荷生產,以減輕單塔鐵分高對產品質量的影響。

3 碳化工序對消耗的影響及措施

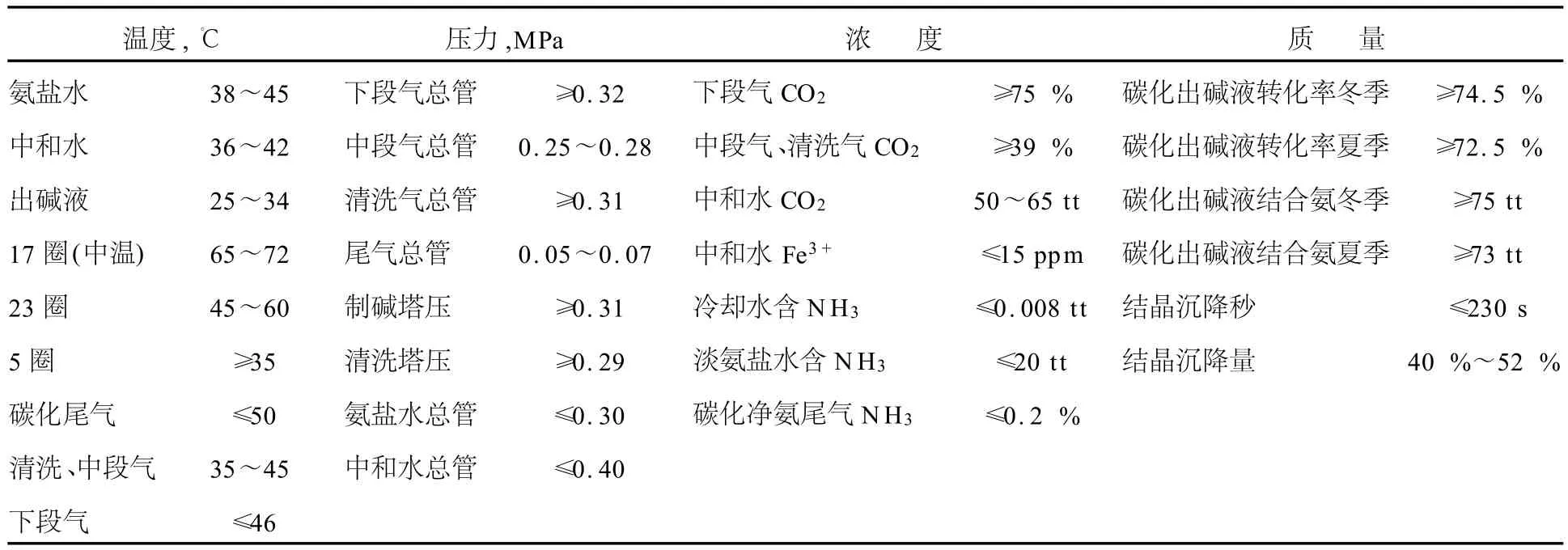

碳化塔操作對消耗影響較大,主要表現在碳化塔各項工藝指標及生產負荷控制,努力使化學反應平衡向正方向轉移,以提高碳化轉化率,保證出堿液結晶質量,提高原鹽利用率,減少堿液過濾洗滌時的重堿損失。表1為碳化操作條件及指標控制。

表1 碳化操作條件及指標控制

3.1 碳化反應平衡控制

碳化塔內發生的反應可綜合成如下:

NaCl(aq)+NH3(g)+CO2(g)+H2O(l)=

NH4Cl(aq)+NaHCO3(s)+114.5kJ/mol

由碳化內部化學反應可以看出,它是一個氣、液、固三相參與的放熱的化學平衡反應,下段氣、氨鹽水的成分,溫度,壓力以及碳化塔對反應物冷卻都直接影響反應平衡。

為了使反應向正方向進行,提高原鹽利用率,也就是碳化工序所追求的碳化轉化率,減少反應物料當量,降低消耗,一般要求提高下段氣CO2濃度、壓力,降低下段氣溫度,同時保證氨鹽水中鹽分、合適的氨鹽比,以保證反應向正方向進行。碳化轉化率提高,提高了原鹽的利用率,降低物料當量,減少蒸餾塔母液處理量,降低了鹽耗、灰乳消耗、氨耗和低壓蒸汽消耗。從碳化塔生產原理中可以發現,碳化反應中,原鹽主要是利用其中的鈉成分。由于連云港堿廠生產純堿時使用的鹽鹵中含有較多的Na2SO4,氨鹽水中硫酸鈉含量5 tt,其中的硫酸鈉可代替原鹽生產純堿,由于鈉濃度分析比較困難,因此一般采用氯離子和硫酸根濃度之和代替鈉離子濃度,在實際生產中要求碳化出堿液中游離氨和結合氨之和與鈉離子的濃度接近1∶1。氨濃度過高會導致碳化結晶中有碳酸氫銨,對后面工序產生不利影響;氨濃度過低碳化轉化率低,原鹽利用率低,直接影響產品產量和消耗。由于在碳化塔頂氨損失較大,為了保證碳化出堿液中氨的濃度,控制氨與鈉鹽比1.12~1.18,夏季按高限控制,冬季按低限控制,以保證出堿液中的氨鈉比例。

由于碳化塔內情況比較復雜,塔內的液位一般采用碳化塔塔壓、尾氣壓力間接控制,碳化塔塔壓高,尾氣壓力低,表明碳化塔內液位高,而碳化塔液位的高低直接影響到碳化塔的化學反應平衡。由化學反應平衡可知,塔壓高,進塔的下段氣壓力必須相應升高,可使反應向正方向移動,同時碳化塔內液位高,進入碳化塔的CO2氣與塔內液體接觸面積大,反應時間長,有利于CO2吸收和結晶的成長。

3.2 碳化操作控制

3.2.1 碳化清洗塔操作控制

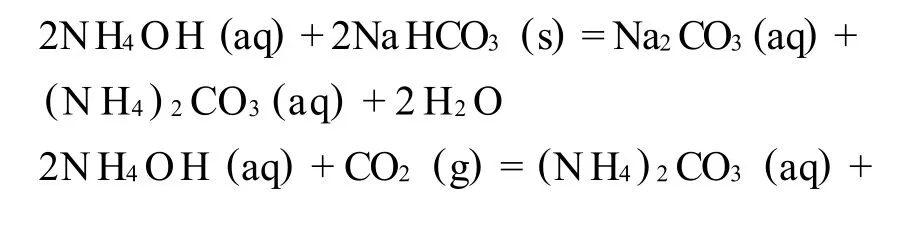

由于碳化塔在制堿過程中會形成NaHCO3堿疤,在冷卻管和其他內件表面形成結疤。隨著制堿時間的增加,疤塊越來越厚,液體和氣體的通道逐漸減小,造成碳化塔堵塔,生產能力下降,冷卻效果差。因此碳化塔制堿一段時間,就必須進行清洗,以除去塔內的堿疤,使碳化塔正常生產能力得到再生。碳化塔改為清洗塔時,在塔上部加入氨鹽水,下部加入清洗氣,在清洗過程中發生下列化學反應:

從以上反應中可以看出,一方面堿疤中的NaHCO3與氨鹽水中的 NH4OH反應,生成Na2CO3溶入液體中;另一方面,氨鹽水吸收CO2,生成(NH4)2CO3,達到預碳化的目的。

對清洗塔操作,既要保證對碳化塔內堿疤清洗干凈,又不能過洗,防止破壞碳化塔內壁上的保護層,同時維持出塔中和水的CO2濃度為55~70 tt,以提高碳化制堿塔生產能力,要求進入適量的清洗氣和中段氣,保證氣體對堿疤充分攪動和溶液與之充分接觸,加速溶解,避免通入過多的CO2而降低溶液的溶疤速度。

中和水溫度要求控制在36~40℃,此時既可保證溶疤速度,同時也可移出反應產生的熱量,降低制堿塔熱負荷,減少碳化塔塔頂氨損失。

3.2.2 制堿塔操作控制

制堿塔操作對消耗影響至關重要,受外界影響較大。為了保證碳化出堿液結晶質量,控制碳化塔負荷,保證停留時間60~80 min,以保證結晶成長時間。提高進塔氣含CO2濃度,不僅可提高反應推動力,加快吸收速度,同時減少氣體劇烈攪動,破壞碳化結晶。減少冷卻水與堿液溫差,防止降溫過于劇烈,大量形成晶核,造成結晶過細。

另外,要求下段氣溫度控制與出堿液溫度控制接近。由于下段氣從碳化塔第1圈加入,如果下段氣溫度偏高,不僅影響碳化塔冷卻效果,同時對堿液進行加熱,溶解部分出堿液結晶,造成結晶變小,結晶與母液分離、洗滌時損失增加。但夏季由于水溫高(一般高于出堿液10℃左右),下段氣冷卻困難,對消耗影響較大。

3.2.3 開、停塔對消耗的影響

碳化塔檢修或由于系統問題會造成碳化塔臨時停塔。由于碳化塔下部堿液含有大量的固體,因固體堿沉降造成碳化塔管道堵塞,因此停塔時一般往塔底加中和水回頂。開塔時由于塔底中和水碳化度低,取出液中沒有堿結晶,造成鹽的浪費。停塔時采用熱母液代替中和水回頂,由于母液中原鹽已被利用,減少開塔時鹽的損失。

3.3 冷卻水對消耗的影響

為了提高碳化轉化率,在碳化生產中取出液溫度要求在27~34℃,溫度太高,碳化轉化率低。而夏季冷卻水溫度高,碳化取出液溫度不能降到需要的溫度,造成生產純堿所需四大原材料和低壓蒸汽消耗上升。連云港堿廠1997年投建的夏季碳化低溫冷卻水裝置,利用蒸汽雙效溴化鋰吸收式冷凍機對碳化冷卻水制冷,這一舉措對堿廠進一步提高產量、降低消耗起到了很大的作用。但隨著堿廠不斷的擴能改造,夏季純堿生產能力達到3600 t/d,而碳化低溫冷卻水生產設計能力僅為2285 t/d,由于該系統是封閉循環使用,現已不能滿足當前生產需要,目前夏季低溫冷卻水裝置處于半開半停用狀態,造成了資源浪費。由于能源價格較高,而開用低溫冷卻水裝置需要消耗低壓蒸汽,如果將碳化塔部分管線改走低溫冷卻水,從經濟上分析沒有多大的效益,所以近幾年來該系統一直沒有投入使用。筆者認為,可將原來的完全封閉循環改為涼水塔和冷凍機組同時降溫,一部分熱量用涼水塔移走,另一部分熱量用冷凍機組移走,可使其能夠重新投入使用,以提高夏季碳化轉化率,提高純堿產量,降低生產消耗和能耗。

4 篩板碳化塔應用

目前大部分氨堿廠采用的碳化塔是大型異徑笠帽塔,該塔的優點是生產能力大、制堿周期長、冷卻效率高、轉化率高、結晶質量好。目前篩板碳化塔在氨堿廠開始使用,并很好地發揮了生產能力大、塔的中溫度高、結晶質量好、容易清洗、操作彈性好的特點。對于氨堿法是連續生產、設備多、流程長,生產中易出現波動的,篩板塔的使用也起到了抗波動的作用。連云港堿廠的16#碳化塔就是采用篩板塔,由于碳化塔內篩板采用鈦材,減少了反應物料與碳化塔鐵材料接觸面積,在有效降低產品鐵分含量,穩定產品質量方面,取得了較好的效果。

5 我廠碳化工序中存在的不足及建議

5.1 壓縮機中末冷器漏水

由于壓縮機中末冷器管束采用普通的碳化鋼,中未冷器使用壽命短,經常發生內漏,造成中段氣帶水較多,雖經過導淋外排部分水,但還有部分水進入碳化塔,降低了碳化反應物濃度,造成母液當量增加,碳化結晶變差,消耗變高,需要對壓縮機冷卻器材質進行更換,同時增加換熱面積,以減少“三氣”帶水,控制“三氣”溫度。

5.2 夏季冷卻水能力不足

目前,連云港堿廠純堿產能已達到130萬t/a,但冷卻水裝置沒有進行相應的改造,造成夏季冷卻水量處理能力不足,“三氣”溫度及碳化取出液溫度高,導致能耗上升,產量下降,對產量、消耗影響較大,因此需要對冷卻水裝置擴能改造。

5.3 碳化尾氣壓力波動大

“三氣”的壓力、濃度、碳化塔的操作都可能造成碳化尾氣壓力的波動,進而造成碳化塔內液體液面波動,可能破壞碳化塔上部保護層,直接影響產品質量。而當前我廠碳化尾氣壓力的控制主要手段是調節碳化尾氣凈氨塔的進塔閥門,一旦碳化尾氣壓力波動,由于調節時間滯后,碳化塔液面發生波動,不利于操作的穩定。過去曾在碳化尾氣凈氨塔進氣閥處加1個旁路,在旁路上加1個自動調節閥,但由于碳化尾氣中含有沒有完全吸收的CO2,以及夾帶少量的碳化中和水,它們發生反應生成了堿疤,堵塞了調節閥,最終導致閥門無法調節。而碳化尾氣凈氨塔出氣較為干凈,可在出氣排放管加自動調節閥,可有效控制碳化尾氣壓力,提高碳化操作穩定性。

6 結 語

碳化工序作為純堿生產的關鍵,在純堿生產過程中對質量、消耗影響較大,所以需要其他工序生產保持穩定,減小對碳化工序的影響,需要工藝技術人員根據季度、生產情況調整優化工藝參數;需要生產操作人員精心操作,按要求保持各項參數控制在規定范圍之內;另外還需要消除生產工藝中存在的缺陷,采用新設備、新技術,以穩定質量,降低消耗和能耗,提高企業在市場中的競爭力。

[1]陳學勤.氨堿法純堿工藝[M].沈陽:遼寧科學技術出版社,1989

TQ 114.161.3

:C

:1005-8370(2011)02-34-05

2010-06-01

葉劍敏(1978—),大學本科,工程師,長期從事純堿生產及管理工作。