XJ350型修井機滾筒剎車轂水循環冷卻系統的改造

單建良,覃創輝

(中國石化勝利油田分公司臨盤采油廠設備管理科,山東 臨盤 251507)

勝利油田臨盤采油廠于2009年投產了一臺XJ350型修井機,該機的滾筒剎車轂冷卻方式是由強制水循環冷卻,為380V/0.75kW電動機驅動管道泵完成;由于采用380V高壓電源,不符合安全管理規定,必須進行整改。為了使該機能夠迅速、安全、高效地投入生產運行,通過分析與探索,對該機的滾筒剎車轂冷卻系統管道泵驅動裝置進行了技術改造,從而消除了380V外接電源的不安全因素,確保該機投產運行時符合安全管理規定。

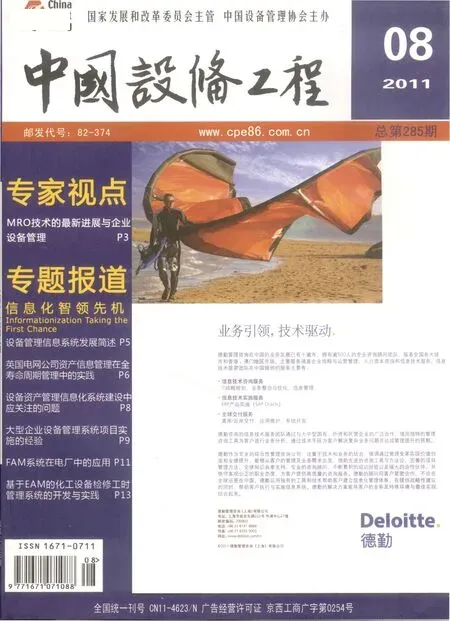

一、原滾筒剎車轂水循環冷卻系統簡介

如圖1所示,滾筒剎車轂的冷卻系統工作原理是通過電動機驅動管道泵,使儲水箱內的冷卻液通過導水龍頭,從滾筒軸內水道流入滾筒剎車轂環形內腔,又沿滾筒軸內水道經導水龍頭流回儲水箱的強制循環過程。循環過程中冷卻液迅速將剎車轂制動產生的摩擦熱量帶出,達到冷卻剎車轂減少磨損和異常裂紋的目的。

原滾筒剎車轂冷卻系統存在以下缺點。

1.驅動管道泵的電動機為普通電動機,無防爆功能,且使用外接380V電源,不符合井場作業安全管理規定。

2.油井作業時,受井場條件限制,經常無法連接外供電源,使剎車轂水循環冷卻系統無法正常工作,導致剎車轂裂紋出現漏水,影響剎車性能。

3.由于電動機安裝在修井機車臺上,修井機運轉時的振動使電動機的工作可靠性降低、故障率增高、適應性減弱。

二、對剎車轂水循環冷卻系統的改造要求

1.采用發動機獲取動力替代電動機驅動管道泵,消除380V電源的不安全因素。

2.管道泵排量足夠大,能適應發動機轉速變化范圍,發動機怠速時管道泵能正常循環,發動機高速時不超速且排量滿足剎車轂散熱的要求。

3.結構簡單,維護和操作方便,使用壽命長,適應作業現場管理使用要求。

三、剎車轂水循環冷卻系統改造的主要內容

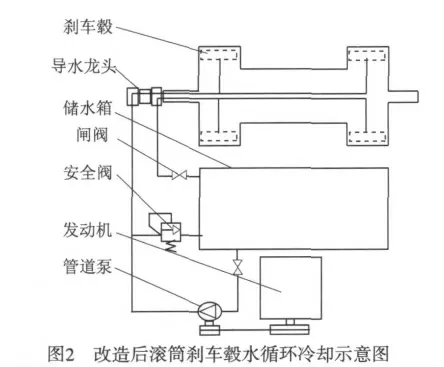

1.根據原管道泵電動機功率和轉速,采用發動機前端帶傳動方式可滿足管道泵工作需求。將管道泵固定在發動機前端側面,定制與發動機帶輪相同模數的帶輪,并安裝在管道泵泵軸上,從發動機前端帶輪空閑輪槽獲取動力,替代電動機驅動管道泵進行循環。

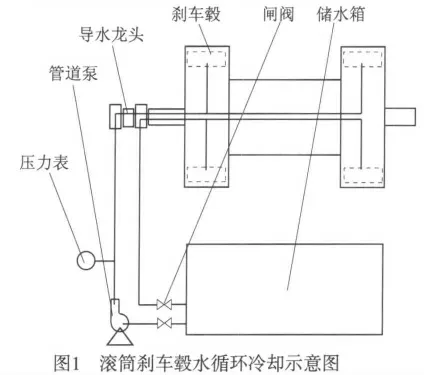

2.選用額定轉速相同、排量稍大的管道泵,目的是為了彌補由于發動機在低轉速運轉時所造成的管道泵排量不足。在管道泵的出口與儲水箱之間安裝了安全閥來控制管路壓力,如圖2所示。

3.設計管道泵帶傳動傳動比。發動機達到滿油門高速時管道泵達到額定轉速,發動機怠速時管道泵能正常循環,依據這樣的規律設計帶輪傳動比,使管道泵在發動機的轉速變化范圍內能正常循環和提供足夠的排量。

4.安裝管道泵可調節底座如圖3所示,底板焊接在車臺上,支架的螺栓孔為長槽形,可通過旋進或旋出頂絲來調整帶的松緊度。

四、使用效果

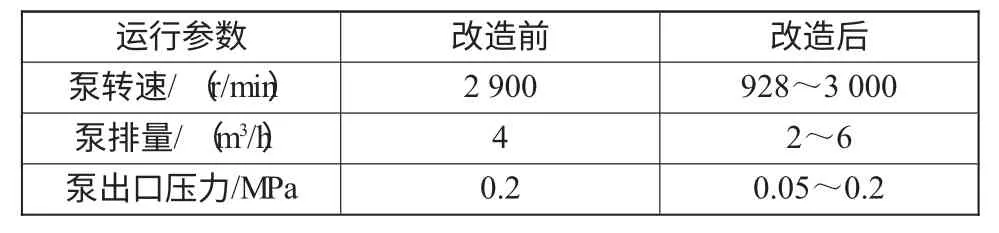

從表1改造后的現場運行監測數據中看,發動機怠速時管道泵的排液能力有所下降,但不影響正常循環。起鉆時管道泵在額定轉速下工作,排量達到額定排量并迅速將熱量帶出,滿足剎車轂散熱的需求。

表1 剎車轂水循環冷卻系統改造前后運行參數對比

該剎車轂水循環冷卻系統自改進后已經使用1年,通過多種工況測試,運行正常。