混凝—微電解—催化氧化法處理普光氣田試氣酸壓廢液

何煥杰 馬雅雅 張淑俠 位華 詹適新 楊云鵬 馬金

中國石化集團中原石油勘探局鉆井工程技術研究院

混凝—微電解—催化氧化法處理普光氣田試氣酸壓廢液

何煥杰 馬雅雅 張淑俠 位華 詹適新 楊云鵬 馬金

中國石化集團中原石油勘探局鉆井工程技術研究院

為了解決普光氣田開發試氣作業過程中產生的酸壓廢液污染環境的技術難題,針對試氣酸壓廢液絮凝性差、可溶性有機物含量高和難降解的特點,在混凝—微電解處理工藝的基礎上,采用Fenton催化氧化法開展了深度處理工藝研究。重點分析考察了氧化劑、催化劑用量,p H值和時間等因素對深度氧化處理效果的影響,最終確定出酸壓廢液深度處理的最佳配方和工藝條件:H2O2用量為3 600 mg/L、催化劑用量為500 mg/L、反應p H值為4.0、反應時間為48 h、反應后調節p H值為10,產生的泥渣采用復合氧化劑處理。實驗結果表明:酸壓廢液經混凝—微電解—催化氧化工藝處理后,凈化水質達到《污水綜合排放標準》(GB 8978—1996)的1~2級標準,氧化后的混合泥餅浸出液水質達到GB 8978—1996的1級標準。該工藝經現場應用后,酸壓廢液中主要污染物COD去除率達98.0%,其他指標均達到GB 8978—1996的1~2級標準。

普光氣田 混凝 微電解 催化氧化 酸壓廢液 處理 凈化水質達標

酸壓作業是高含硫氣田試氣作業、投產和增產等采取的重要措施之一。酸壓工作液主要包括前置液、前置酸、膠凝酸、閉合酸和頂替液,這些工作液中含有鹽酸(質量分數為10%~15%)或鹽酸和醋酸的混合酸,前置液中含有胍膠,其他酸液中添加了酸化緩蝕劑、緩速劑、鐵離子穩定劑和滲透劑等多種處理劑[1-6]。酸壓廢液中COD(化學需氧量)含量高(一般在3 000~15 000 mg/L之間),膠體體系穩定,黏度高,可溶性有機物含量高,絮凝性差,難降解,僅用混凝/微電解處理很難達到GB 8978—1996的標準。為了解決試氣酸壓廢液環保達標處理的技術難題,筆者針對普光高含硫氣田酸壓廢液的特點,在混凝—微電解處理工藝基礎上[7-8],研究了Fenton氧化法深度處理工藝的配方和條件,確定了混凝—微電解—催化氧化處理工藝,并進行了現場應用,取得了較為滿意的結果。

1 實驗材料與方法

1.1 酸壓廢液水質

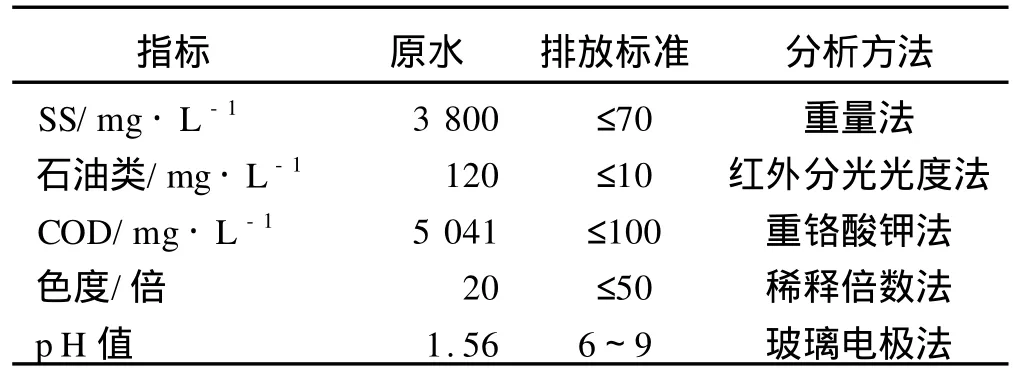

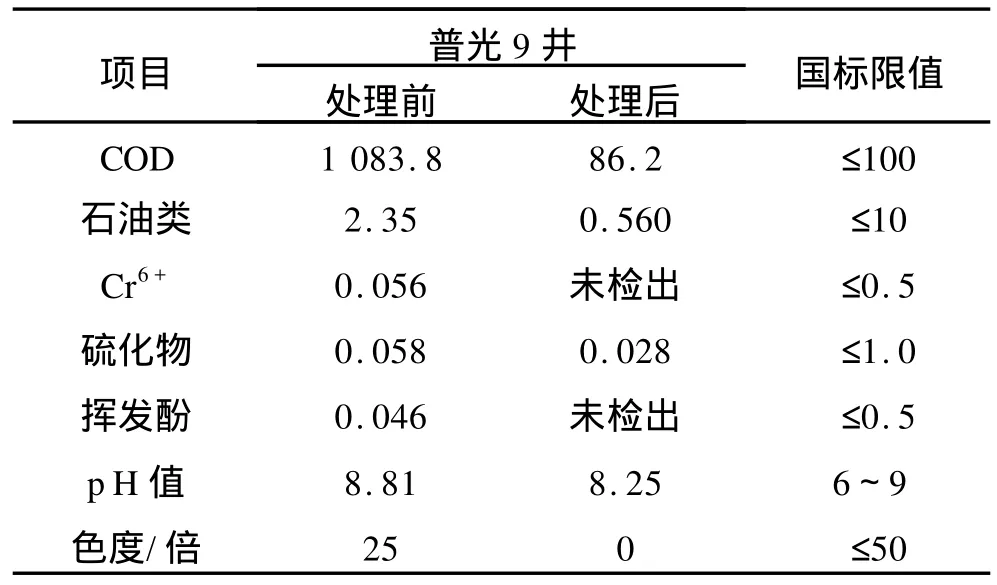

實驗用酸壓廢液取自中國石化中原油田普光分公司普光9井作業廢水池,酸壓廢液水質分析結果見表1。酸壓廢液外觀呈灰黃色黏稠溶液,成分復雜,具有強酸性、中高COD和高穩定性等特點。

表1 普光9井酸壓廢液水質分析結果表

1.2 實驗材料和儀器

實驗材料:SYN復合混凝劑(鋁鹽和鐵鹽混合物);高分子量陰離子HPAM;石灰;硫酸(質量分數98%);鑄鐵屑(20目);活性炭(20~40目);H2O2(30%)水溶液;FeSO4·7H2O等。

實驗儀器:JBY-Ⅱ型絮凝攪拌儀、p Hs-3C型酸度計、BG-Ⅰ型微孔薄膜過濾儀、全自動電光分析天平、721分光光度計、HCA-100COD消解器。

1.3 實驗方法

Fenton催化氧化法:取經混凝—微電解處理[8](出水COD為296 mg/L)的酸壓廢液250 mL于500 mL反應瓶中,用(1+1)硫酸調節p H至定值,依次加入一定量的FeSO4·7H2O和30%的H2O2,攪拌反應至預定時間后,用石灰乳調節p H值為10.0,攪拌下加入少許HPAM水溶液,靜置30 min。取上層清液分析色度和COD。

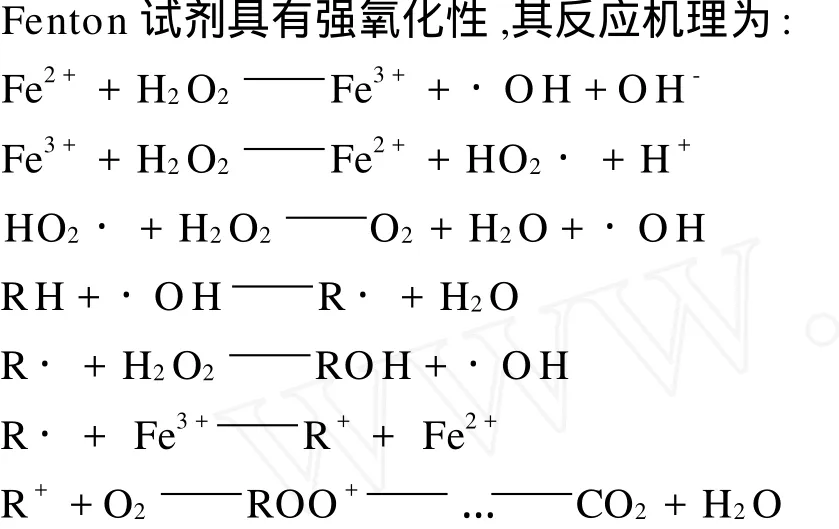

Fe2+與H2O2反應很快,生成氧化能力很強的·OH自由基。與Fe3+共存時,Fe3+與H2O2反應緩慢生成Fe2+,接著Fe2+再與H2O2迅速反應生成·OH, ·OH與有機物RH反應生成自由基·R,·R進一步氧化最終使有機物結構發生碳鏈裂變,氧化為CO2和H2O,從而使酸壓廢液的COD值大大降低。

2 結果與討論

2.1 混凝處理效果

用混凝法[8]進行預處理后測得上層清液的色度、p H值、COD、SS和石油類,數值分別為5倍、6.5、1 120 mg/L、30 mg/L、6.5 mg/L。

2.2 混凝出水微電解處理效果

用微電解法[8]對上述混凝出水進行處理后測得上層清液的色度、p H值、COD、SS和石油類,數值分別為4倍、8.5、296 mg/L、26 mg/L、0.046 mg/L。表明酸壓廢液經混凝—微電解預處理后,除COD不達標外,其他指標均符合G B 8978—1996的1級標準。因此以下實驗重點解決酸壓廢液COD的深度去除難題。

2.3 酸壓廢液深度氧化工藝研究

2.3.1 氧化方法優選

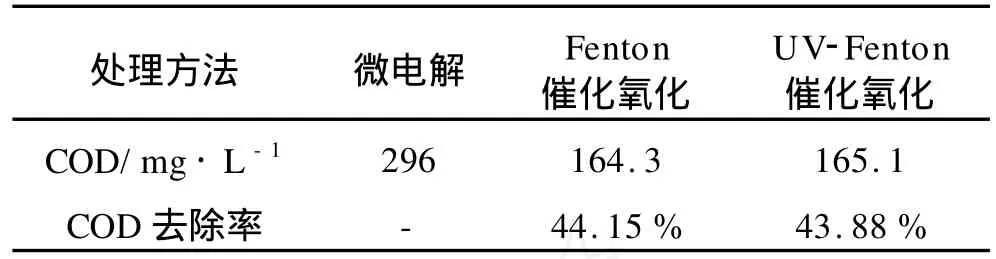

分別用Fenton催化氧化和UV-Fenton催化氧化法對酸壓廢液預處理水進行深度處理(Fenton催化氧化條件:p H值為3.5,FeSO4·7H2O用量為400 mg/ L,H2O2用量為3 600 mg/L,調整p H=10.0,t=15 h;UV-Fenton催化氧化法條件:紫外燈20 W,p H= 3.5,FeSO4·7H2O用量為500 mg/L,H2O2用量為3 600 mg/L,調整p H=10.0,t=15 h)。結果見表2。

表2 不同氧化法對酸壓廢液深度處理效果的影響表

由表2可見,兩種催化氧化技術對酸壓廢液混凝—微電解出水的深度處理效果相近,考慮到UVFenton催化氧化法工業化運行實施難度大,成本高,為此系統開展Fenton催化氧化工藝探究。

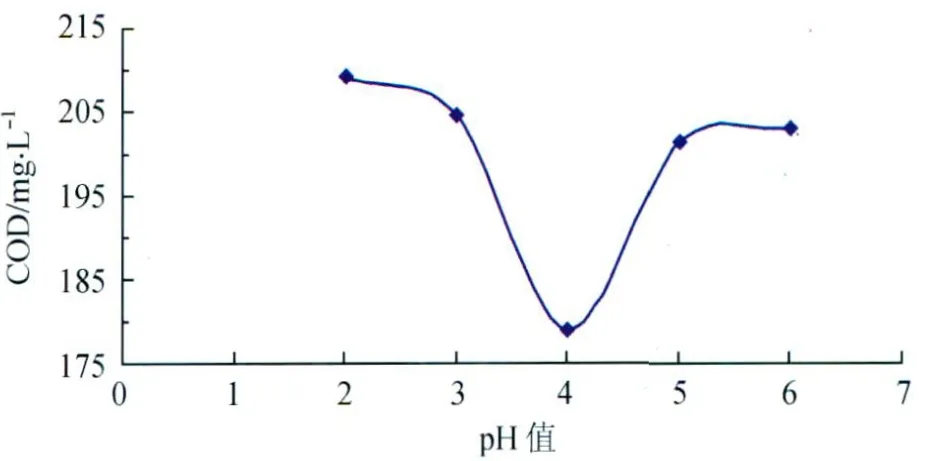

2.3.2 p H值的影響

圖1示出H2O2用量為4 800 mg/L、FeSO4· 7H2O用量為200 mg/L、t=14.5 h,調整p H=10.0時,不同起始p H值與COD去除能力的關系。可以看出,p H值在4附近時COD去除效果最好。p H值小于3和大于5,效果要差得多。這是因為酸性環境中H+濃度過高,Fe3+不能順利地被還原為Fe2+,催化反應受阻,降低了氧化能力;在p H=4酸性環境中,Fenton試劑反應中激發出的羥基自由基氧化能力很強,能有效地分解降解有機物;當p H值較高時,不僅抑制了·OH的生成[9],而且使溶液中的Fe2+以氫氧化物的形式沉淀而失去催化能力,造成了對COD去除能力不高的現象。所以適宜的p H值為4.0。

圖1 pH值對COD去除能力的影響圖

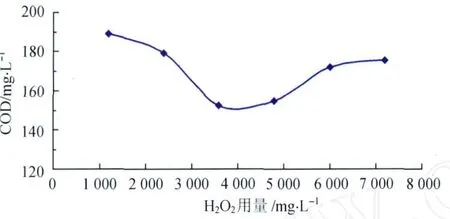

2.3.3 H2O2用量的影響

不同H2O2加量對COD去除能力的影響見圖2 (p H=4.0,FeSO4·7H2O用量為200 mg/L,t=14.5 h,調整p H=10.0)。可見,H2O2用量對混凝—微電解預處理水的COD深度去除影響較大,H2O2用量在1 200~7 200 mg/L范圍內,COD去除率先隨其用量增加而升高,在3 600~4 800 mg/L之間達到最大值,之后隨用量升高而降低。這是因為H2O2濃度較低時,隨H2O2濃度增加,產生的·OH量增加;但當H2O2濃度過高時,過量的H2O2不但不能產生更多的自由基,反而一開始就把Fe2+氧化為Fe3+,而氧化是在Fe2+的催化下進行,這樣既消耗了H2O2,其還原性還從一定程度上增加了出水的COD值。所以H2O2用量選定為3 600 mg/L。

圖2 H2O2用量對COD去除能力的影響圖

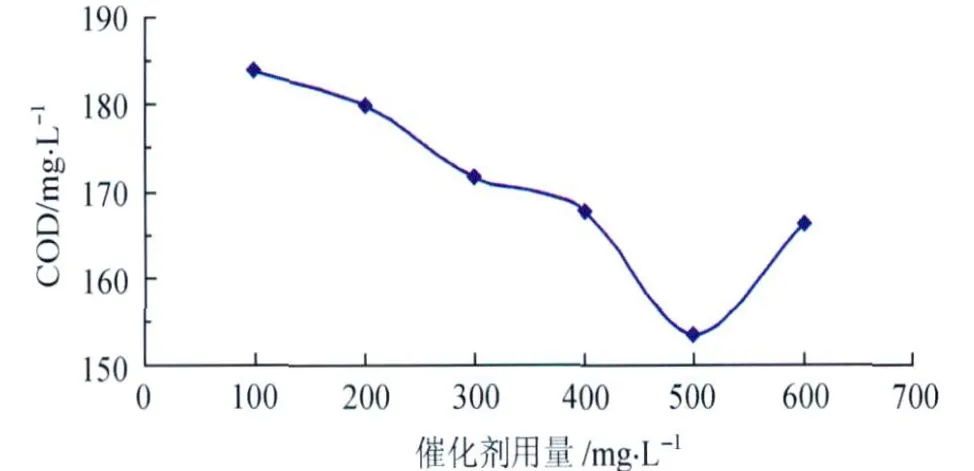

2.3.4 FeSO4·7H2O用量的影響

圖3示出H2O2用量為3 600 mg/L、p H值為4.0、t=14.5 h,調整p H=10.0時,不同FeSO4· 7H2O用量與COD去除能力的關系。可以看出,COD去除能力隨FeSO4·7H2O用量增加逐漸升高,并在其用量為500 mg/L時,COD為最低即去除能力最強。FeSO4·7H2O用量大于500 mg/L時,COD的去除能力呈降低趨勢。這可能是由于過多的Fe2+與·OH發生副反應,消耗了·OH,導致COD去除能力的下降。為此以下實驗選定FeSO4·7H2O用量500 mg/L。

圖3 FeSO4·7H2O用量對COD去除能力的影響圖

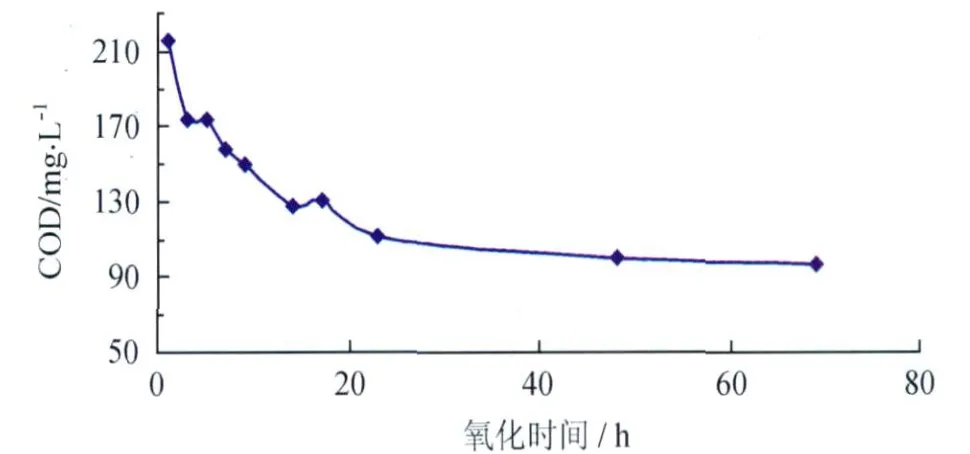

2.3.5 時間的影響

不同反應時間與COD去除能力的關系見圖4 (p H=4.0,H2O2、FeSO4·7H2O用量依次為3 600 mg/L、500 mg/L,調整p H=10.0)。可見,反應時間增加,COD去除率逐漸升高。從反應時間和COD去除能力對應的關系看,酸壓廢液中有機物的去除難度較大,反應時間較長,表明COD氧化降解去除的反應速度較慢。為此選定反應時間為48 h。

圖4 氧化時間對COD去除能力的影響圖

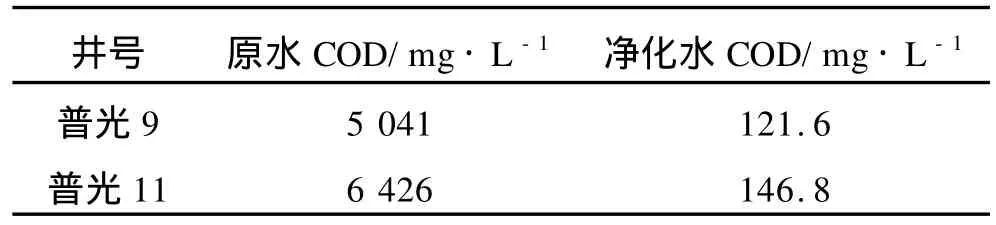

2.3.6 驗證實驗

采用普光9井和普光11兩口井的酸壓廢液,在p H=4,FeSO4·7H2O用量為500 mg/L,H2O2用量為3 600 mg/L,調整p H=10.0,t=48 h的最佳實驗條件下,考察催化氧化深度處理工藝的適應性。實驗結果見表3。

表3 酸壓廢液混凝—微電解—催化氧化工藝的應用評價表

由表3可見,采用混凝—微電解—催化氧化工藝處理普光9井和11井酸壓廢液,凈化水中的COD值均小于150 mg/L,達到GB 8978—1996的2級標準,表明催化氧化工藝對酸壓廢液混凝—微電解處理水的深度處理具有良好的適應性。

2.3.7 泥餅的處理

普光9井酸壓廢液凈化處理的混合泥餅(包括混凝、微電解和催化氧化)無害化處理前后浸出液的分析結果見表4。可見,酸壓廢液經混凝—微電解—催化氧化工藝處理后,混合泥餅浸出液中除COD值超標外,其他指標均達到GB 8978—1996的1級標準。采用2%(質量分數)的以次氯酸鈣為主的復合氧化劑處理后,固廢物浸出液中COD值為86.2 mg/L,小于100 mg/L。其他指標均達到GB8978—1996的1級標準,實現了無害化處理。

表4 酸壓廢液處理后的混合泥餅無害化處理實驗結果表

2.4 現場應用試驗

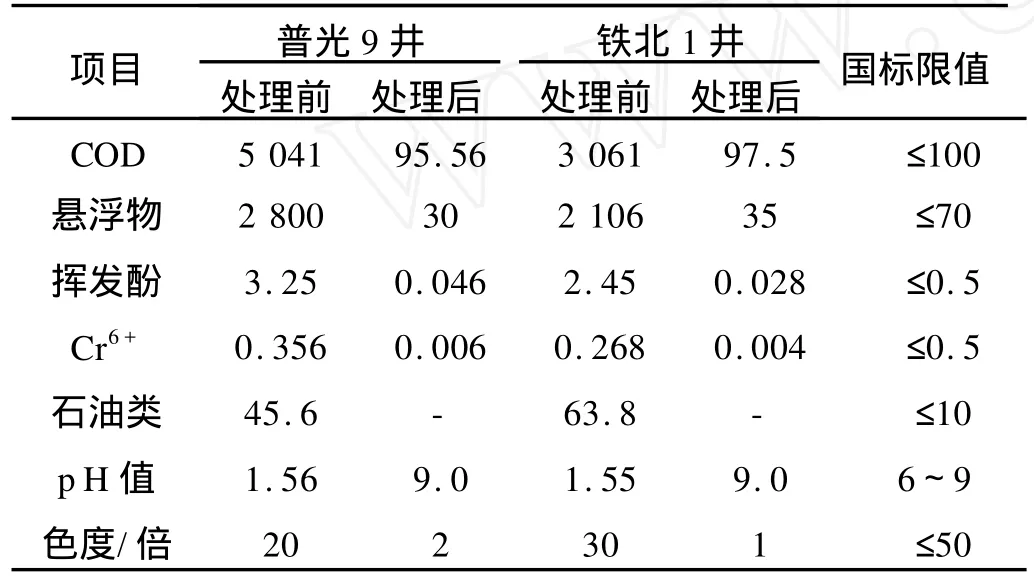

對普光9井和鐵北1井兩口探井試氣產生的酸壓廢液,采用混凝—微電解—催化氧化法進行了現場試驗。處理設備由混凝反應器、板框壓濾機、微電解反應器和氧化反應器等組成。表5是普光9井和鐵北1井的酸壓廢液處理前后水質分析對比結果。

表5 普光9井和鐵北1井酸壓廢液處理前后水質分析表

表5數據表明,與國標值比較,普光9井和鐵北1井2口井的酸壓原液色度不超標,SS超標30~40倍、COD超標30~50倍、石油類超標4.5~6.3倍、p H< 9。經混凝—微電解—催化氧化工藝處理后,污染物指標均達到GB 8978—1996的1級標準。普光9井的現場試驗效果優于室內結果,可能是由于現場試驗滯后,處理時因摻混有部分雨水導致酸壓廢液污染濃度降低的緣故。

3 結論

1)普光高含硫氣田試氣酸壓廢液采用混凝—微電解—催化氧化組合工藝,可實現達標處理。

2)Fenton催化氧化深度處理酸壓廢液的最佳配方和工藝條件為:p H值為4.0,H2O2加量為3 600 mg/L,FeSO4·7H2O加量為400 mg/L,氧化時間為48 h;處理過程中產生的混合泥餅,經復合氧化劑氧化處理后,COD<100 mg/L。

3)混凝—微電解—催化氧化工藝在普光9井和鐵北1井進行了現場應用試驗,處理后的水質污染物指標達到GB 8978—1996的1級標準。

[1]黃浪,馬自俊,蔡永生,等.鍍銅鐵屑/H2O2法預處理油田酸化廢水[J].工業水處理,2006,26(4):28-30.

[2]衛秀芬.壓裂酸化措施返排液處理技術方法探討[J].油田化學,2007,24(4):384-388.

[3]蔣珍菊,趙立志,曾志農,等.凝析沉降—微電解—氧化—吸附法處理高CODCr氣田水[J].天然氣工業,2002,22(2): 86-89.

[4]張玉芬,孫健.Fenton試劑處理壓裂廢液氧化降粘研究[J].石油與天然氣化工,2006,35(6):493-495.

[5]萬里平,趙立志,孟英峰,等.油田酸化廢水COD去除方法的研究[J].石油與天然氣化工,2001,30(6):318-320.

[6]何紅梅,趙立志,范曉宇.生物法處理壓裂返排液的實驗研究[J].天然氣工業,2004,24(7):71-73.

[7]藍連賀.內電解法處理印染廢水的效果研究與分析[J].工業水處理,2004,24(7):24-27.

[8]許春萱,何煥杰,陳強,等.油氣田特種作業廢水無害化處理技術研究[R].信陽(河南):信陽師范學院,中原石油勘探局,2004.

[9]黃志宇,魯紅升,李建波,等.氣井鉆井廢水深度處理實驗研究[J].天然氣工業,2005,25(5):44-46.

(修改回稿日期 2011-03-25 編輯 趙 勤)

10.3787/j.issn.1000-0976.2011.05.028

何煥杰等.混凝—微電解—催化氧化法處理普光氣田試氣酸壓廢液.天然氣工業,2011,31(5):103-106.

中國石油化工集團公司“十條龍”科技攻關項目“普光氣田產能建設關鍵技術研究”(編號:P06054)。

何煥杰,1962年生,高級工程師,碩士;1989年畢業于陜西師范大學無機化學專業,長期主要從事油氣田廢水、廢液處理和廢渣無害化處理及資源化研究工作。地址:(457001)河南省濮陽市中原路59號鉆井工程技術研究院環保所。電話:(0393) 4899843,13839335891。E-mail:huanjie_962@163.com