高精度模糊自整定溫度控制系統研究

李金濤,顏向乙,尚美杰,張繼靜

(中國電子科技集團公司第四十五研究所,北京 101601)

半導體產品的制造加工質量與一致性對工藝溫度的依賴亦逐漸加深,因此某些半導體專用設備對溫度控制系統提出了更高要求。而半導體制造工序的高精度、高準確度、多樣性、流水線式、批量化的生產特點決定了半導體專用設備的溫度控制有著自己獨特的一面與難度,如:半導體制造對溫度控制的高精度要求、反復進出料對設備工作模塊的溫度沖擊、為適應不同型號產品加工而更換工作臺所造成的溫度控制對象的巨大變化對溫度控制系統提出了高精度、高穩定性、抗沖擊、強適應性等要求。本文針對半導體對溫度控制的高要求,結合某半導體專用設備加工工藝特點,提出了一種基于模糊理論、模型自適應、PID參數自整定溫度控制結構,并將該控制結構應用于半導體加工設備中。

1 模糊PID自整定算法

1.1 模糊算法引進

模糊模型使用模糊語言和規則描述一個系統的動態特性及性能指標。其特點是不需要知道被控對象的精確模型,易于控制不確定對象和非線性對象,對被控對象參數變化有強適應性,對控制系統干擾有較強抑制能力。然而,模糊控制的局限性在于對控制系統設計分析和標準缺乏系統的方法步驟,規則庫缺乏完整性,沒有明確的控制結構。PID控制器結構簡單,明確,能滿足大量工業過程的控制要求,特別是其對控制對象的強針對性能較好適應高精度控制。但PID本質是線性控制,過于依賴控制對象的準確數學模型,而模糊控制具有智能性,屬于非線性領域,因此,將模糊控制與PID結合將具備兩者的優點,即用PID調節來控制單種狀態下的控制輸出,用模糊規則自學習當前的工作狀態,然后指導PID控制做出相應的參數調整,這樣的方法主要的問題就是要合理地獲得PID參數的模糊校正規則,其實質是一種以模糊規則調節PID參數的自適應控制,即在一般PID控制系統基礎上,加上一個模糊控制規則環節。

1.2 模糊PID自整定算法

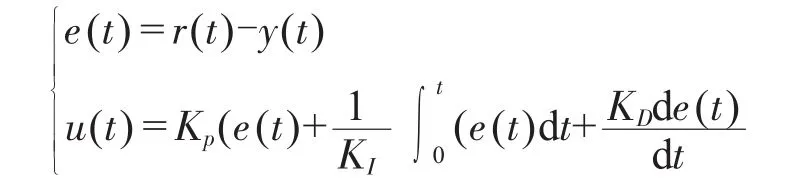

傳統的PID控制器以設定值R(t)與實際控制結果 y(t)之差 e(t)作為控制器輸入,通過比例、積分、微分3個環節輸出控制量,其控制規律為:

式中:Kp為比例系數,適當調節此系數可以減小系統的穩態誤差,提高系統的穩態精度;KI為積分系數,適當的調節此系數可以改善系統的穩態性能。KD為微分系數,適當的調節此系數可以產生有效地早期修正信號,增加系統的阻尼程度,可改善系統的穩定性。

通過調整3個參數可實現被控對象的小范圍精度控制,但3個系數的調整是建立在準確被控對象精確模型基礎之上的,在不確定控制對象及控制動態性方面具有一定的局限性。為適應半導體工藝中高精度、抗沖擊要求,引入模糊控制算法,將比例積分微分3個參數在運行范圍內模糊化,利用溫度控制系統運行過程中溫度偏差和溫度偏差變化率實時進行調整,以達到適應控制對象變化、改善控制系統動態性能的目的。以溫度誤差為例模糊模型隸屬度如圖1所示。

圖1 溫度誤差隸屬度模型

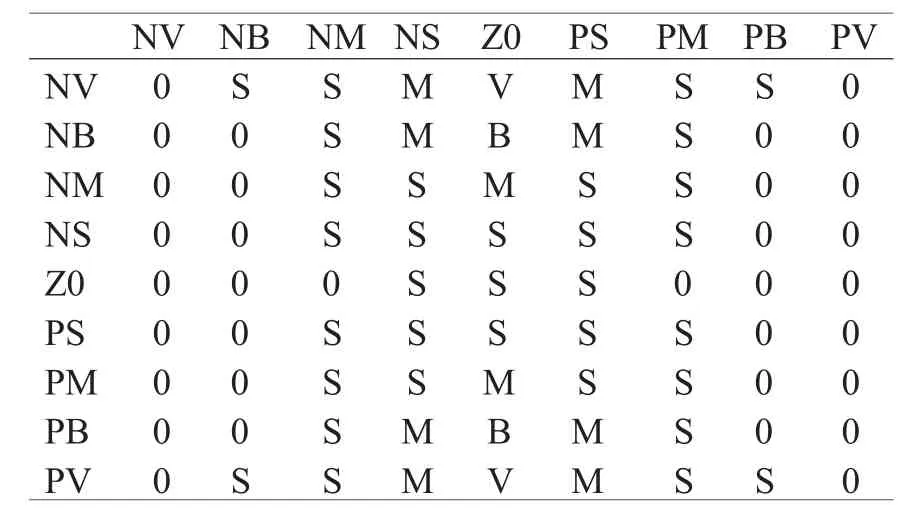

根據溫度調整規律,結合PID控制器特性,以溫度誤差及溫度誤差變化率為標準,分別建立比例、積分、微分系數模糊化規則表,在此以積分系數為例,列舉模糊化規則表,如表1所示。

(其中縱坐標為溫度控制誤差,橫坐標為溫度控制誤差變化率)。

表 1 積分系數模糊規則

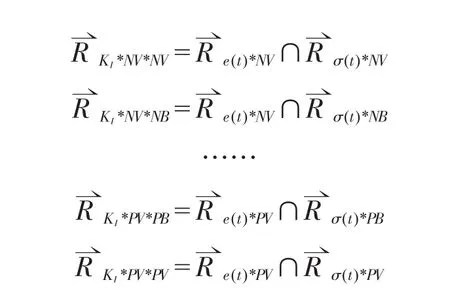

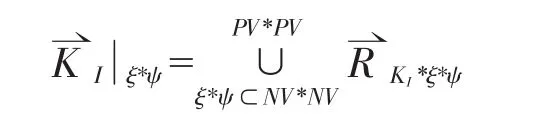

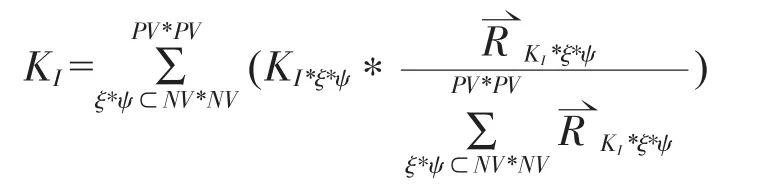

模糊規則表是進行PID實時調整的依據,設定溫度誤差為 e(t),溫度誤差變化率為 σ(t),溫度誤差隸屬于模型ξ區間的隸屬度為Re(t)*ξ,溫度誤差變化率隸屬于模型ψ區間的隸屬度為Rσ(t)*ψ,積分系數取自規則表ξ*ψ區間的指數為RKI*ξ*ψ,權重為 KI*ξ*ψ,則自整定關系可表示為:

以上為81條隸屬度傳遞關系,則積分值提取計算量可表示為:

將上式在計算機語言中實現,則每個控制更新周期控制量可近似為:

通過以上處理過程得到每個控制更新周期PID控制器積分參數,其中比例參數和微分參數可通過類似過程得到,在此不作累述。

2 控制模型自學習

通過模糊PID自整定控制器可提高系統動態性和抗干擾性。但對于熱控制對象的大幅度劇烈變化,模糊規則表權重參數KI*ξ觹ψ仍需根據實際情況進行校正,如控制結構前向通道整體DC增益隨工作臺熱容量變化大幅度變動。

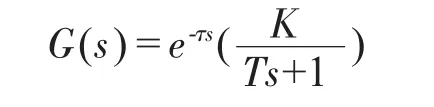

對于整個溫度控制系統中整個溫度控制對象,可視為大滯后環節和大慣性環節的組合,其傳遞函數可表示為:

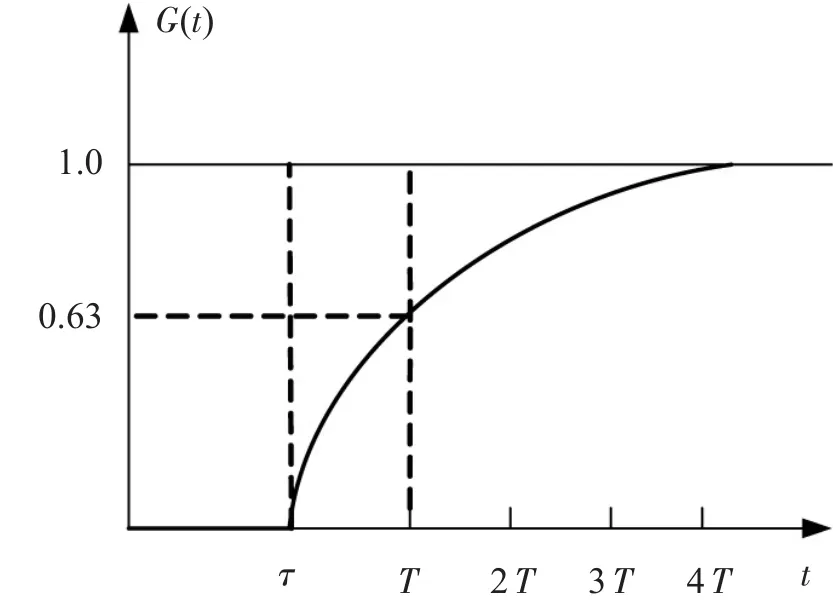

其階躍響應曲線如圖2所示。

通過對控制對象分析,可得到對象模型試驗測定方法,在溫度驅動系統中給定固定功率輸出,可得到溫度響應時間曲線,其中純延遲環節可通過響應空白時間段τ確定,大慣性環節時間常數可通過溫度0.63區段過度時間確定,而慣性環節

比例系數可通過溫度過度最終值確定。

圖2 熱控對象階躍響應曲線

在溫度控制系統中通過1~3次功率階躍,得到熱控對象的粗略模型。在預先進行的模型仿真實驗中驗證PID控制器與控制模型的對應關系,即因被控對象引起的巨大變化即可通過以上方法適當改變PID模糊規則表中的對應權值,以達到控制器對控制對象大幅度變化的強適應能力。

3 控制系統整體結構

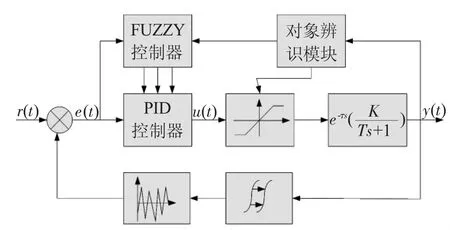

溫度控制器中模糊PID自整定模塊處理溫度沖擊,提高系統動態響應特性,模型辨識模塊處理PID模糊規則表權值,以適應因設備工作臺變化引起的控制對象特性大幅度變化,控制系統整體結構如圖3所示。

圖3 控制系統整體結構

在實際的溫度控制系統實現設計中,除控制系統整體結構中所提到的模塊外,仍有許多附屬模塊,如:用于積分量限制保護的積分飽和模塊、用于適應功率驅動單元功率上限的處理模塊、檢測反饋回路的濾波及擬合模塊等,在此不做贅述。

4 設計結果驗證

本設計在系統實現中,以AVR系列mega128型單片機為控制器CPU,使用K型熱電偶為檢測傳感器,以隔離式固態繼電器為功率轉換模塊,使用定頻變占空比PWM為驅動方式,設計了三路溫度控制通道,在此以其中一路通道為例在某型號半導體專用設備熱加工工作臺進行試用試驗驗證。

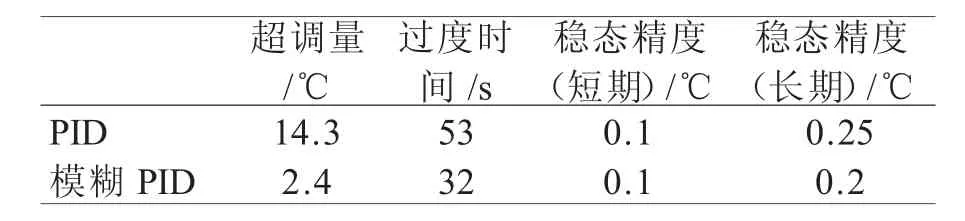

實驗一:以熱臺為控制對象,加熱功率上限400 W,驗證單一PID控制器與本設計結構控制器控制結果,以超調、過度時間、穩態精度為指標,驗證結果見表2。

表2 試驗結果對比(初始溫度:室溫,目標溫度:220℃)

實驗二:以熱臺為控制對象,加熱功率上限400 W,在系統穩定在220℃情況下,在熱工作臺上加一銅塊,給以熱臺溫度干擾,驗證系統抗干擾能力,結果見表3。通過以上兩組實驗可以看出,自學習模糊自整定控制器在控制精度方面與單一PID結構控制器相似,在動態性能、抗干擾沖擊等方面明顯優于單一PID結構控制器。

表3 實驗結果對比(初始溫度:220℃,回復溫度220℃)

5 結 論

本文通過半導體專用設備對溫度控制的要求分析,提出了一種基于模糊算法、對控制對象適應能力較強的變參數溫度控制系統,并對模糊控制器的設計步驟,溫控對象辨識及控制器整體結構進行了介紹,最后通過與一種單一PID結構溫度控制器作對比,在某半導體專用設備熱工作臺上進行了溫度驗證試驗和設備運行驗證試驗,經驗證:所設計控制結構控制精度高,響應速度快,過度平穩,抗干擾能力強。最后,該款溫度控制器已成功應用于半導體設備。

[1] 何田.引線鍵合技術的現狀和發展趨勢[J].電子工業專用設備,2004(10):12-14.

[2] 胡壽松.自動控制原理[M].北京:科學出版社,2006.

[3] 吳忠強.自動控制原理[M].北京:國防工業出版社,2005.

[4] 程武山.智能控制理論與應用[M].上海:交通大學出版社,2006 11-1.