核電廠工藝系統管道振動測量與評價方法

柳 鵬,錢立波

(核電秦山聯營有限公司,浙江 海鹽 314300)

管道在高振動水平的惡劣工況下長時間運行,其焊縫等危險截面會存在較大的安全隱患,管道振動還會對其上安裝的閥門、小支管等部件產生影響。在核電廠中,工藝系統管道的完整性顯得尤為重要。如何有效開展管道振動的測量和評價工作,成為擺在技術人員面前的一個現實工程問題。

與旋轉機械相比,管道振動的測量和評價方法截然不同,除在測點選取、數據處理等方面的迥異外,由于每一條管道在結構、介質、工況等諸多方面都不盡相同,所以管道振動沒有整齊劃一的評價標準,其評價數值是因管道而異的。

由于國內沒有現行的管道振動相關標準,通過研究部分核電廠及科研院所在管道振動測量與評價方面的經驗和案例,本文重點參考《核電站管道系統試運行及啟動過程中的振動測試要求標準》(ASME OM-S/G—2000 PART3),選取秦山第二核電廠某工藝系統部分管段作為研究對象,進行管道振動測量與評價方法的初步分析與探索。

1 研究對象

選取的研究對象為秦山第二核電廠某工藝系統部分管段,見圖1中綠色部分,該管段在系統中所處位置及其外觀輪廓如圖1所示。

2 管道振動標準

2.1 計算公式

根據ASME OM-S/G—2000 PART3的規定,用于簡化的振動速度評價標準,可接受的振動峰值速度(單位:in/s或mm/s)表達式為:

式中:3.64×10-3——常數因子;

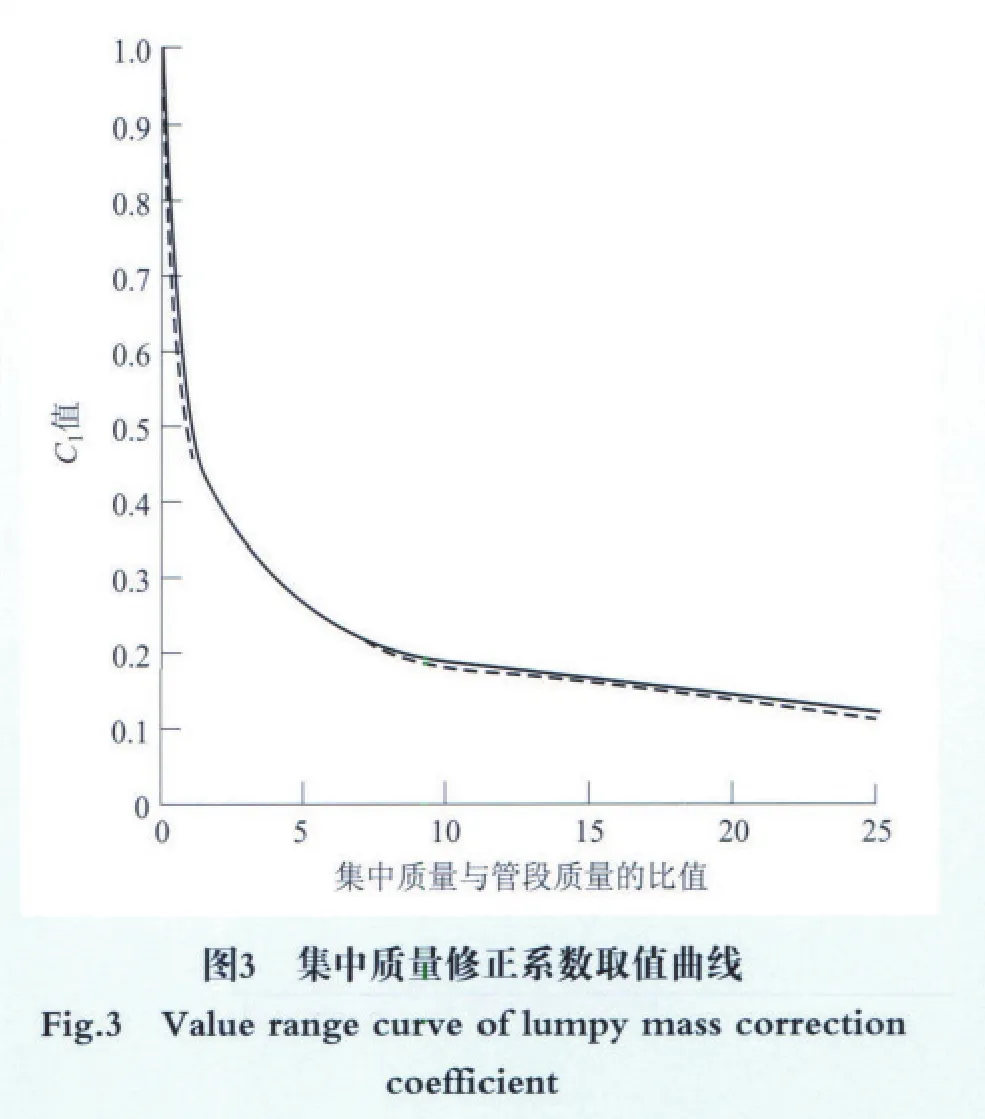

C1——補償特征管段上集中質量影響的修正系數;

C3——考慮管道內介質和保溫層的修正系數;

C4——端部固定條件及管段形狀修正系數;

α——許用應力減弱系數。

當各參數取最保守值,即各參數的取值使最終計算出的振動標準趨于最小值時,對于碳鋼管道,值為12.7 mm/s,對于不銹鋼管道,值為21 mm/s。

2.2 標準計算

根據AMSE OM-S/G—2000 PART3規定,管道振動標準計算,首先要根據管道設計,將管道劃分成若干個特征段,分段考慮各段管道的結構形式(直管、彎管、Z形、U形)、管徑、集中質量和分布、各段的第一階固有頻率等,對各修正系數C1、C3、C4、C5和C2K2精確取值,算出各段允許的振動峰值速度值。

首先,對圖1中綠色管段進行特征分段并選取測點,見圖2。在圖2中,以不同色彩標記管道分段情況,以A、B、C、D字母結合紅點標記測點位置。其中,選取測點的原則是“選取振動最大點”,即管道的最薄弱點。以簡支梁特征的管段為例,其測點位置為管道中部。對于每一個測點,將進行水平方向(X向)與垂直方向(Y向)兩個方向的振動測量。

以圖2中深綠色管段(A測點所在段)水平方向(X向)為例,進行振動標準計算。

參數取值:該管道材料為不銹鋼,外徑89 mm,壁厚3 mm,密度7930 kg/m3,管重6.45 kg/m;該管段上有一個節流孔板,視為集中質量,集中質量3.5 kg,該段管重19.7 kg,二者比值0.18,根據圖3,C1取值0.85;C2K2保守取值為4;該段管道內介質為常溫水,無保溫層,每米管長內水重5.41 kg,計算得C3值為1.28;該管段為兩端固定的非直管,彎頭為等腰三角形,故C4取值0.74;經激振法測量,該管段的一階固有頻率為17 Hz,測量主頻為99 Hz,二者比值0.17,小于1.0,故C5取值1.0;該管段為不銹鋼材料,按照ASME規定,該材料管道落在ASME BPV Section Ⅲ中圖1-9.2.1(見圖4)或圖1-9.2.2(見圖5)定義范圍之內,設應力循環次數為1011(最大值),按照圖5中B曲線取值,則SN的值為16.5 ksi,計算得Sel的值為13.2 ksi;許用應力減弱系數α取值1.0。

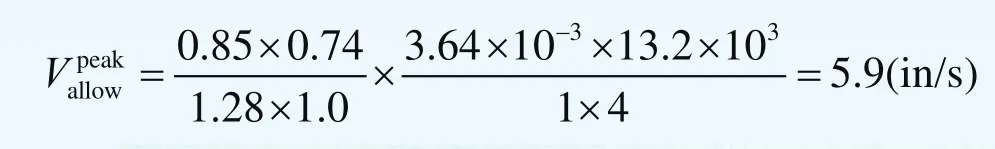

將上述參數值代入式(1)進行計算得:

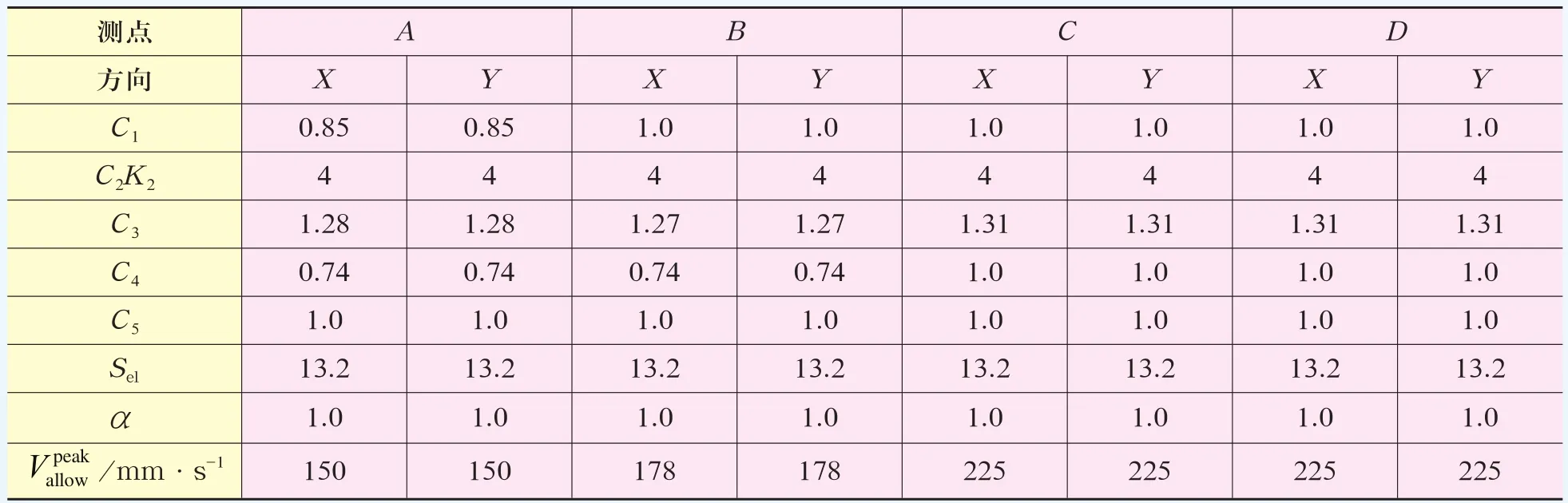

同樣的方法,可以計算出各點的振動標準值。各參數取值及計算結果詳見表1。

3 管道振動測量

3.1 振動測量儀器與方法

進行管道振動測量所采用的儀器儀表及分析軟件有:

(1)ENTEK-IRD(美國)公司生產的DP 1500振動數據采集儀;

(2)ENTEK振動數據分析處理軟件;

(3)型號為970i的加速度振動傳感器。

表1 管道振動標準計算的參數取值及計算結果Table 1 Parameter values for standard calculation and calculated results of pipeline vibration

經分析相關技術參數,該數據采集與分析系統滿足本文中管道振動測量及分析的技術要求。

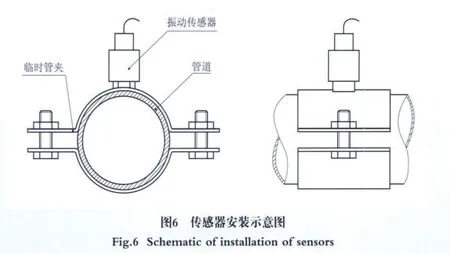

由于該管道為不銹鋼材料,故無法采用“以磁座吸附”的形式安裝傳感器。為了保證測量數據的準確性和可靠性,振動測量人員采用了“在測點部位安裝鐵磁性臨時夾具,再以磁座吸附的形式安裝傳感器”的方式進行振動數據采集,該方案如圖6所示。

3.2 數據處理

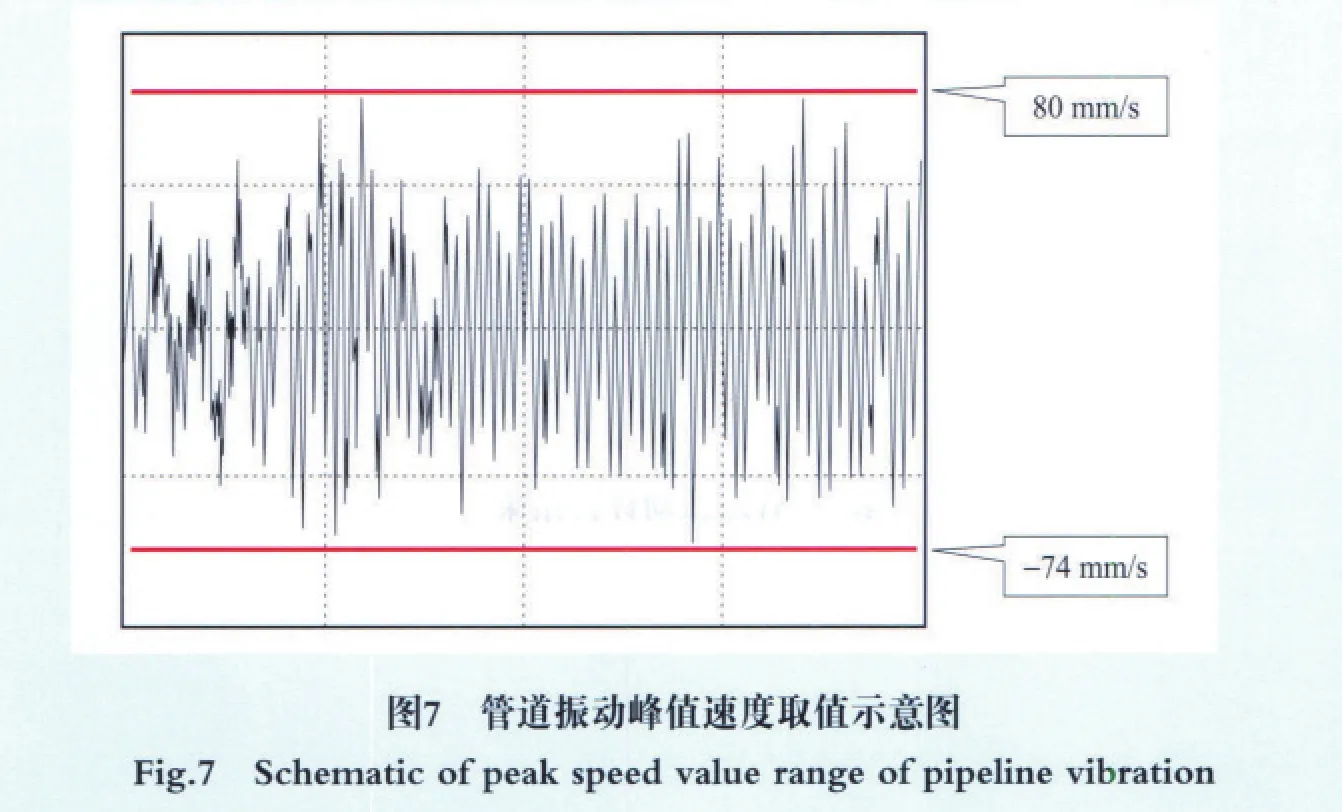

按照ASME OM-S/G—2000 PART3的規定,管道振動評價采用的是振動峰值速度限值,因此,需要通過對測量數據的處理,得到管道振動的峰值速度。

對于穩態振動,振動峰值速度就是指在一個完整周期內的振動速度幅值最大值。以圖7為例,在這個包含了一個完整周期的振動時域圖中,振動速度的正向最大值為80mm/s,負向最大值為-74 mm/s,因此,振動峰值速度取值為80mm/s。

3.3 測量結果

按照前文所述的測量方法及數據處理方法,最終得到該段管道上4個測點各兩個方向的振動峰值速度值,見表2。

4 管道振動評價方法

表2 管道振動測量值Table 2 Measured values of pipeline vibration

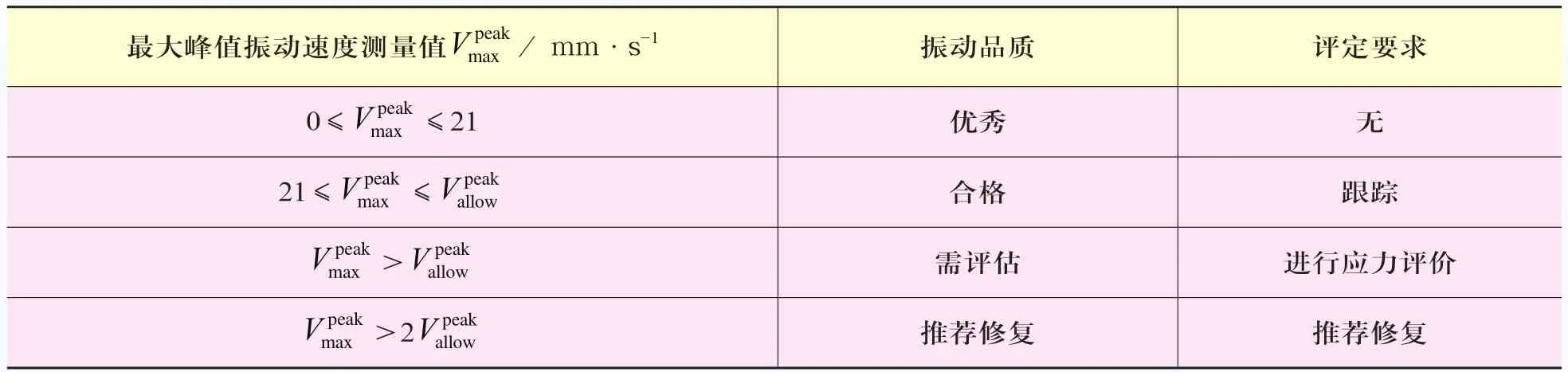

對于管道振動的評價,主要采用ASME OM-S/G—2000 PART3的篩選方法。同時,參閱相關文獻資料,借鑒國內部分核電廠在管道振動測量、評估及治理方面的實際經驗,做出一個調整。調整內容為:對于振動峰值速度大于允許速度2倍值的穩態振動管道,建議不進行應力測量和評估,而直接采取減振措施。

最終,得到不銹鋼管道和碳鋼管道振動的評價方法分別如表3、表4所示。

5 評價結果與分析

按照上一節所述的評價方法,對于本文中所選取管道上各點的振動狀況,評價結果詳見表5。

評價結果說明,該段管道的振動尚未超出合格范圍,但是需要進行跟蹤。

鑒于該工藝系統在核電廠運行中的重要性,工作人員將建立一個周期性的振動監測計劃,關注并分析其振動變化趨勢,為該系統的安全穩定運行提供技術支持。

6 結束語

管道振動的測量與評價不僅僅需要準確的測量方法和科學合理的評價標準,還需要結合電廠實際運行狀況,考慮經濟、安全等多方面的因素,綜合判斷,才能達到合理監測、科學評價的目的,以便進一步做好管道振動治理工作。

表3 不銹鋼管道振動的評價方法Table 3 Evaluation methods for stainless steel pipeline vibration

表4 碳鋼管道振動的評價方法Table 4 Evaluation methods for carbon steel pipeline vibration

表5 管道振動評價結果Table 5 Evaluation results of pipeline vibration

[1]ASME OM-S/G—2000 PART3,核電站管道系統試運行及啟動過程中的振動測試要求[S].(ASME OM-S/G—2000 PART3, Requirements for vibration tests during trail operation and startup of nuclear power plant pipe system [S].)

[2]ASME BPV Section Ⅲ,鍋爐及壓力容器規范第三卷[S].(ASME BPV Section Ⅲ, Boiler and Pressure Vessel Criteria.Vol.3 [S].)