660 MW超超臨界機組過熱汽溫控制策略分析

古 郁

(中電國際蕪湖發電廠,安徽 蕪湖 241009)

0 引言

汽溫和汽壓是超超臨界機組控制的難點,尤其是汽溫控制。過熱器出口汽溫的控制主要是由給水控制系統通過調節給水量,制粉系統協調給煤量以一定的煤水之比來達到汽機進口的流量及溫度要求,而減溫噴水可以補償局部的熱量和工質分配的不平衡,改變瞬態過熱汽溫。對過熱汽溫調節方法的基本要求是:調節慣性小、可調范圍大,對循環熱效率影響小[1]。

中電國際蕪湖發電廠五期工程1#、2#鍋爐(以下簡稱中電蕪湖)是北京 B&W公司設計的國內首臺660 MW超超臨界鍋爐,按美國B&W公司SWUP鍋爐技術標準設計。

本文以該工程過熱汽溫控制策略為出發點,介紹實際工程中的控制方法,解決汽溫控制上的大慣性、大遲延問題,并在實際應用中對控制策略進行優化改進。

1 中間點控制

1.1 煤水比

在亞臨界至超(超)臨界壓力轉變過程中,臨界壓力工況點附近存在著最大比熱容區,直流鍋爐工質定壓比熱容變得很大,工質溫度隨焓值的變化很不敏感,動態特性差異非常顯著[2]。因此,過熱汽溫控制需要將提供快速動態響應的減溫噴水與提供穩態汽溫調整的煤水比協調起來,利用各自在汽溫調整上的優勢,獲得整體汽溫調整和響應性能的最優。煤水比調整是保持汽溫的最終手段,但存在遲延大的缺點。

煤水比控制方式主要有兩種:穩燃調水和穩水調燃。前者改變過熱汽溫快,但將會引起負荷波動;后者改變過熱汽溫慢,但負荷控制精確。

在穩定工況下,當鍋爐給水量從G0變化到G1,對應的燃料量B0變化到B1時,過熱器出口焓值的變化量可寫為[2]:

由式(1)可計算出煤水比變化對汽溫的影響。當直流鍋爐的燃料量與給水量不相適應時,出口汽溫將發生劇烈變化。實際運行中,為維持額定汽溫,必須嚴格控制煤水比。

1.2 焓值控制策略

中電蕪湖鍋爐煤水比控制是基于中間點焓值。目前國內超(超)臨界機組的實際使用中,采用焓值控制的不多。焓值控制具有對煤水比失配反應快、系統校正迅速的優點。焓物理概念明確,焓值代表了過熱蒸汽的做功能力,隨工況改變焓給定值不但有利于負荷控制,而且也能實現過熱汽溫(粗)調整[3-5]。焓值控制策略的關鍵點就是對過熱器入口焓的設定。

1.2.1 過熱器入口焓的設定

過熱器入口焓設定值與分離器(儲水箱)出口壓力密切相關。分離器出口壓力代表負荷,也代表過熱器入口過熱度的要求成分,最終的焓控設定值必須保證在最大和最小焓值之間。

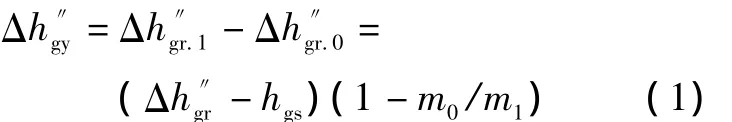

①分離器出口(儲水箱)壓力分別經過3個F(X)函數發生器,得出最大(Hmax)、最小(Hmin)和基準焓值(Hnorm)。分離器出口壓力與分離器出口壓力經一階慣性環節后的值進行大選,分別經過2個F(X)函數發生器,得出高1、高2這2個值。焓值生成回路如圖1所示。

圖1 焓值生成回路Fig.1 Enthalpy value generating loop

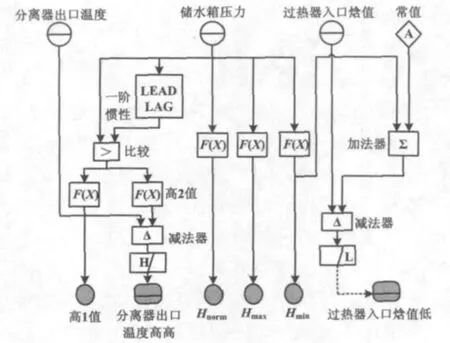

②分離器出口溫度高1值減去分離器出口溫度,經系數修正后,與“鍋爐指令反饋算出的總的減溫水流量與實際的減溫水流量的差值”進行小選,而后送到焓值修正的PI調節器。該調節器的輸出值即為焓控設定值的修正值。基準焓值和“焓設定值的修正值”相疊加后,可得到正常工況時的焓設定值。焓修正值生成回路如圖2所示。

圖2 焓修正值生成回路Fig.2 Enthalpy correction loop

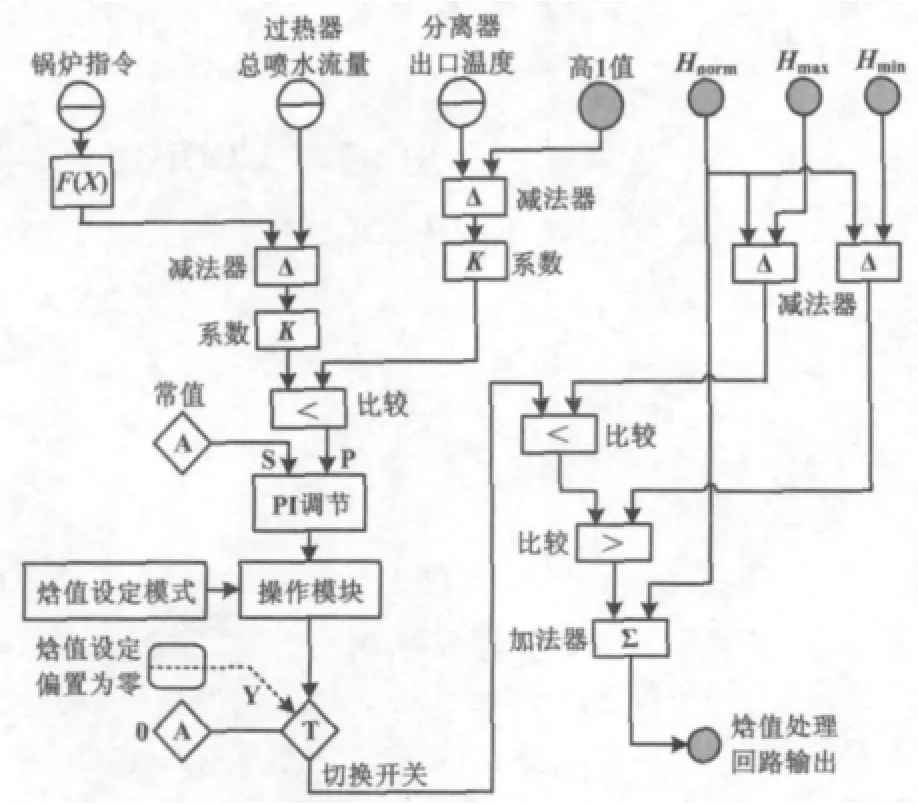

當發生分離器出口溫度高高或機組在非直流方式下運行10 min以及開始降負荷等異常工況時,焓控的設定值切到最小的焓值,從而迅速增加給水,強制抑制水冷壁管溫度上升,隨后通過動態環節,逐漸將焓設定值恢復至正常。異常工況焓值系統框圖如圖3所示。

圖3 異常工況焓值系統框圖Fig.3 Enthalpy value system under abnormal condition

焓控的設定值與過熱器入口焓相減后,得到偏差信號,送到焓控PI調節器,得到焓值控制器輸出。正常時焓控的設定值減去給水的焓,可得出省煤器到分離器處的實際焓增。省煤器到分離器處的實際焓增是對給水指令中的靜態前饋部分的修正,靜態前饋部分確定了鍋爐負荷指令與給水流量之間的比值。該比值還應根據實際情況作必要的修正。如當加熱器未投用時,水冷壁入口的給水焓值顯然會偏低。為確保主汽溫度,應適當減小穩態的給水流量,故設計了根據給水入口焓對靜態給水前饋指令的修正回路。

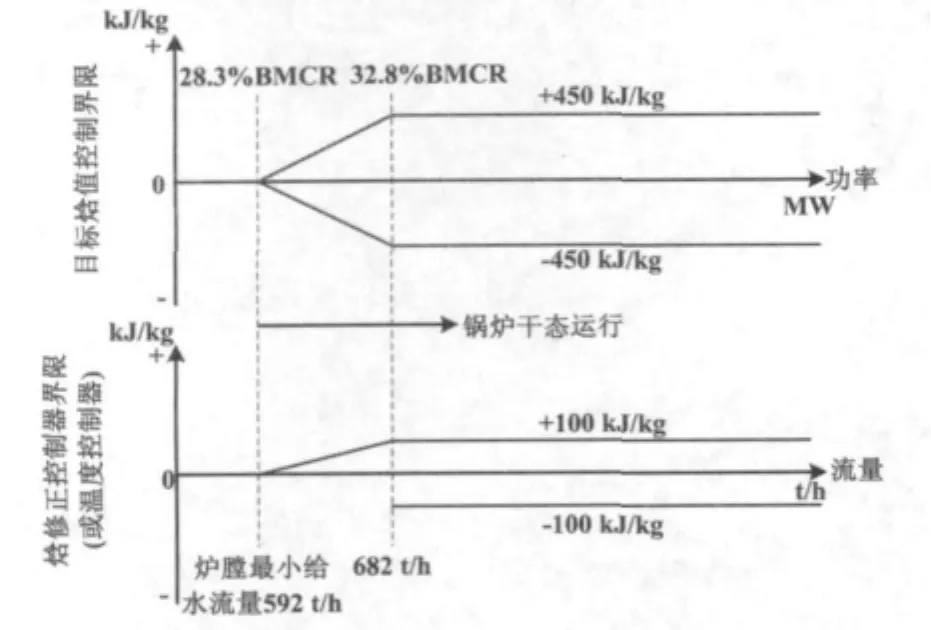

1.2.2 焓控制器和溫度控制器界限

蒸汽溫度控制要求建立正確的燃料與給水比例,焓修整控制器通過對分離器出口目標焓值進行修正,使一級減溫器的溫降達到目標值。如果主蒸汽溫度偏離整定值,則實測的分離器出口焓值會偏離目標值;如果在運行中實測焓值超過初始設定焓值(目標焓值)±450 kJ/kg時,則首先調整初始設定焓值(目標焓值),使其處于實測值的±450 kJ/kg之內,即目標焓值達到“目標焓值控制界限”內時,再進行焓修正控制。焓控制器和溫度控制器界限如圖4所示。

圖4 焓控制器和溫度控制器界限Fig.4 Limits of enthalpy controller and temperature controller

為了防止大的波動,焓的修正每次以100 kJ/kg為一個單位進行,如當實測分離器出口焓值比目標焓值大440 kJ/kg時,第一步先將分離器出口焓值減去100 kJ/kg(這時實測焓值只比目標焓值高340 kJ/kg),待煤水比穩定后再將分離器出口焓值減去100 kJ/kg(這時實測焓值只比目標焓值高240 kJ/kg)。依此類推,最后焓差不足100 kJ/kg時,就直接修正至目標值,通過煤水比的調節使第一級減溫器的溫降恢復至其目標值。

同理,當實測分離器出口焓值低于目標焓值時,則分離器出口焓值進行正(加)的修正,通過煤水比的調節使第一級減溫器的溫降恢復至其目標值。值得注意的是,為了保證分離器出口具有一定的過熱度,當進入爐膛的流量大于爐膛最小給水流量+682 t/h時,才允許對分離器出口焓值進行負(減)的修正。

2 噴水減溫控制

采用噴水減溫能改變瞬態過熱汽溫,是對過熱汽溫的一種細調整手段[6]。末級過熱器出口汽溫控制分兩個運行區間:一個是濕態運行區,一個是直流運行區。濕態運行發生在機組啟動期間,此時通過爐膛的水流量大于通過過熱器的蒸汽流量,多余的水被收集在貯水箱中。當通過爐膛的工質全部進入過熱器時,鍋爐進入直流運行區,此時,除了要控制末級過熱器的出口汽溫外,還要防止每個過熱器管組入口進入飽和狀態。

在超超臨界燃煤鍋爐中,通常使用三級噴水控制來提高可控性,可防備汽水分離器、水冷壁和過熱器上較大的溫度變化以及煤種引起的過熱器特性變化。

第一級噴水減溫只能作為主汽溫度的粗調節裝置,但能有效地控制分隔屏式過熱器進口溫度參數,保證屏式過熱器管壁的溫度不超過允許值。主蒸汽溫度偏差信號主要用于第三級減溫器,這是因為第三級減溫器對主汽溫度的控制最靈敏[7-9]。

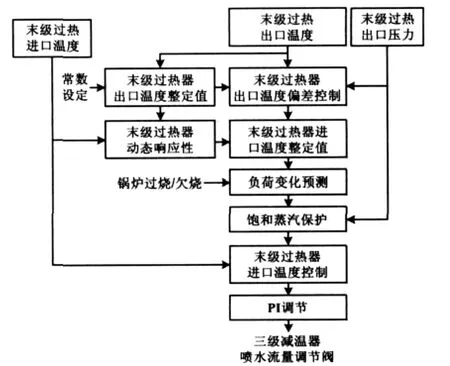

若鍋爐超出力運行,必須注意鍋爐各段受熱面的溫度水平,并適當調節減溫水量,防止管壁過熱。中電蕪湖鍋爐過熱器設置了三級減溫(共6點)。三級減溫器控制框圖如圖5所示。

圖5 三級減溫器控制框圖Fig.5 Block diagram of the 3-stage de-super-heater control

過熱汽溫減溫控制一般設計為二階超前/滯后PID串級控制系統[10]。中電蕪湖鍋爐減溫控制不是由傳統的串聯控制器組成的,而是由2個并聯的子回路組成以改進控制(基于前饋+單回路控制)。第一個子回路提供本級減溫器出口汽溫控制,其整定值是經與機組負荷有關的本級過熱器管組時間相應函數延遲后得到的本級減溫器出口汽溫。第二個子回路控制實測本級過熱器出口汽溫與其整定值的比較,其偏差再加上一個與負荷有關的本級過熱器出口汽溫變化率的修正。本級過熱器進口汽溫需求值要經過鍋爐負荷變化時過燒量或欠燒量的瞬態修正,以考慮溫度的瞬態變化。將本級過熱器出口汽溫偏差乘以本級過熱器出口蒸汽比熱與進口蒸汽比熱的比值,并換算成本級過熱器進口汽溫偏差。該比值即為末級過熱器出口蒸汽壓力的函數。

系統在滑壓運行時,比例加積分控制器的增益需作為機組負荷的函數而變化。如果一級過熱器出口的溫度值超過了該負荷對應的一級過熱器出口的最大溫度限值,則溫度控制器將優先降低分離器出口的溫度整定值,而不是像正常情況下那樣去維持一級減溫器的溫降。

3 優化控制策略

中電蕪湖鍋爐試運期間,根據機組實際運行工況,對汽溫控制策略作出相應調整。

①增設前饋信號作為PI調節器的設定值。該前饋信號為前級噴水調節閥開度指令或前級減溫噴水量對本級噴水影響權重。

②為控制過熱汽溫,在水控制回路中設計了ΔT控制器。ΔT控制器將一級減溫器前溫度設計值與測量值進行比較,得到分離器出口蒸汽焓設定的修正值,進入焓值調節器與實際的蒸汽焓進行偏差運算,輸出作為省煤器出口到分離器出口單位工質焓增的修正值。修正的分離器出口蒸汽焓設定值減去省煤器出口實際焓值,即得到省煤器出口到分離器出口單位工質焓增的基本值,基本值與修正值之和作為單位工質在此段內的最終焓增。在畫面增加ΔT控制器顯示,更有利于運行人員操作。

4 過熱汽溫控制效果

經過機組調試和正常運行過程中對過熱汽溫控制策略的修改和控制參數的調整,汽溫、中間點焓值都控制在設定范圍之內。經過對運行參數的分析,在大負荷范圍和高負荷變化速率的工況下,過熱汽溫都能及時調整,克服了大慣性和大延遲缺點,滿足機組安全運行的需要。期間焓值最大動態偏差為72 kJ/kg,一級減溫前汽溫最大動態偏差為4 K,末級過熱汽溫始終控制在可調范圍內。

5 結束語

中電蕪湖鍋爐采用基于中間點焓值校正給水自動控制系統,確保分離器出口(過熱器進口)的焓值等于給定值,減溫噴水沒有采用常規的串級調節系統,而采用基于與鍋爐響應特性匹配的前饋控制,克服了過熱汽溫大慣性和大遲延的問題。過熱汽溫控制要協調好煤水比控制和減溫噴水之間的相互作用,使得燃料量、給水量和蒸發量等呈比例的調節,確保機組安全運行。

[1]孫奎明,時海剛.熱工自動化[M].北京:中國電力出版社,2006:233-248.

[2]張磊,張立華.燃煤鍋爐機組[M].北京:中國電力出版社,2005:180-181.

[3]黃紅艷,陳華東.600MW 機組超臨界直流鍋爐的控制策略[J].熱力發電,2006(5):45-46.

[4]胡武奇,忻建華,葉敏.600MW超臨界鍋爐基于中間點焓校正的給水控制系統[J].能源技術,2008(3):136-139.

[5]李旭.過熱汽溫的動態特性與控制[J].動力工程,2007,27(2):199-203.

[6]張秋生,岳建華,趙軍,等.超臨界機組的給水自動控制策略[J].華北電力技術,2007(9):26-29.

[7]侯新建,張衛東,包一鳴,等.1000 MW超超臨界機組過熱汽溫控制設計[J].自動化儀表,2009,30(11):8 -10.

[8]夏明.超臨界機組汽溫控制系統設計[J].中國電力,2006,39(3):74-77.

[9]程蔚萍,陳勝利.超臨界直流鍋爐汽溫控制系統的改進[J].發電設備,2008(4):351-354.

[10]程蔚萍,陳勝利.超臨界直流鍋爐汽溫優化控制策略的設計研究[J].自動化儀表,2009,30(2):9-10.