Ф300 mm輾環機分體式輾壓輪的設計與應用

郭強,郭棟,吳國宏

(西北軸承股份有限公司,銀川 750021)

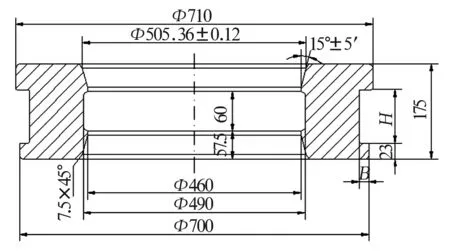

1 一體式輾壓輪

Φ300 mm輾環機是我公司軸承套圈鍛件生產加工的主要設備,由其承擔加工的產品鍛件的規格有六七百種之多。一直以來,該類輾環機所使用的模具為一體式輾壓輪(圖1),即一種規格的鍛件對應一個輾壓輪。輾壓輪結構如圖2所示,其通過錐體壓蓋及六角頭螺栓固定在輾壓輪座上。輾壓輪外徑為700 mm,高度為175 mm,其型槽深度B取決于所加工鍛件的壁厚,型槽寬度H取決于所加工軸承套圈的寬度,H的取值為30~129 mm。因軸承套圈種類多,即使同一外徑的軸承套圈,壁厚和寬度也有不同,因此,生產中必須具備不同深度B和不同寬度H的輾壓輪。目前的一體式輾壓輪給生產和制造帶來諸多不便,主要存在以下不足:

(1)輾壓輪制造所用的材料浪費嚴重,加工難度大,制造成本高。

(2)輾壓輪數量多,占用生產現場的空間位置大,不利于現場的優化管理,生產過程中輾壓輪的查找和準備工作量大。

(3)輾壓輪使用后型槽會磨損,必須經過修復才能繼續使用,容易造成輾壓輪的報廢。

1—輾壓輪座;2—輾壓輪;3—錐體壓蓋;4—六角頭螺栓

圖2 輾壓輪結構

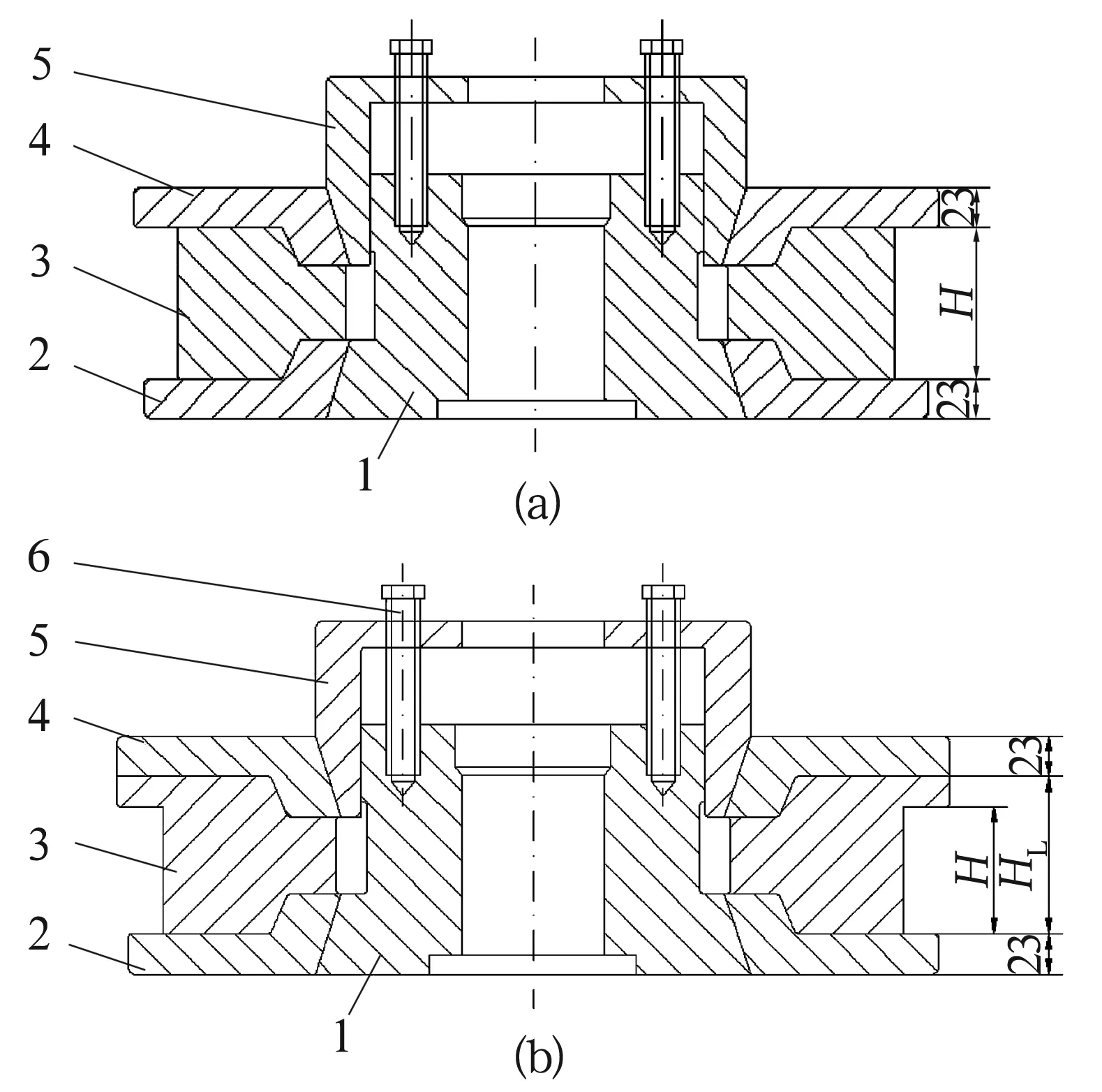

2 分體式輾壓輪

針對一體式輾壓輪的缺點,提出了輾壓輪的分體式設計。在設計分體式輾壓輪時,需要考慮2個方面的問題:(1)Φ300 mm輾環機加工套圈的寬度H為30~129 mm,與高幅(寬度大)鍛件相比,其絕對值相對較小,需要考慮采用若干組合片組合出幅高H;(2)目前使用的一體式輾壓輪有六七百個之多,受投入成本等因素的制約,不可能整體淘汰或報廢,仍要繼續使用,所以分體式輾壓輪的設計及應用,需要在原有輾壓輪座的基礎上,確保分體式輾壓輪與原有一體式輾壓輪的兼容,能夠達到在同一臺設備上長期共同使用。

據此對Φ300 mm輾環機分體式輾壓輪進行了設計,其原理如圖3所示。其中,底輪、上輪進行了單獨設計,為所有規格通用;錐體壓蓋和六角頭螺栓按要求進行了加高和加長;輾壓輪座保持不變,為原有結構;中輪根據輾壓輪型槽寬度H進行了設計。中輪設計時,當87 mm≤H≤129 mm 時,按圖3a所示原理設計中輪;當60 mm≤H<87 mm 時,按圖3b所示原理設計中輪,其中HL=115 mm;當30 mm≤H<60 mm 時,按圖3b所示原理設計中輪,其中HL=87 mm。

1—輾壓輪座;2—底輪;3—中輪;4—上輪;5—錐體壓蓋(加高型);6—六角頭螺栓(加長型)

3 改進效果

改進后的分體式輾壓輪具有以下優點:

(1)分體式輾壓輪的底輪和上輪為所有規格通用,通過組合即可進行不同規格鍛件的生產加工,輾壓輪制造費用減少50%~60%。

(2)中輪的設計能夠滿足Φ300 mm輾環機的不同規格產品的生產加工,能夠保證產品的尺寸精度和幾何精度達到工藝技術要求。

(3)分體式輾壓輪經過修復后可長期使用,不會出現輾壓輪的報廢情況。

(4)實現了與一體式輾壓輪的兼容,確保了二者在同一臺輾環機上的共同使用,經過一段時間的過渡,有效減少了對生產現場空間位置的占用,為優化現場創造了條件。

不足之處在于,需確保分體式輾壓輪各個部件的加工精度,尤其是各部件組合時的角度,否則中輪與上輪、底輪之間會產生間隙,對鍛件工藝尺寸或精度造成一定的影響。