大型薄壁軸承套圈熱處理平面度超差分析

王珂,龔建勛,韓萬順,王紅偉

(洛陽LYC軸承有限公司,河南 洛陽 471039)

1 存在的問題

我公司加工的大型薄壁軸承套圈如61952M/01,61864M/01及61956M/01等所用的設備是K-170生產線,淬火加熱分3個區。此類套圈具有外徑大、高度低及壁薄的特點,其尺寸詳見表1。套圈淬火后極易產生翹曲超差,因此需要進行校正、整形,嚴重影響生產進度,甚至還可能造成廢品。

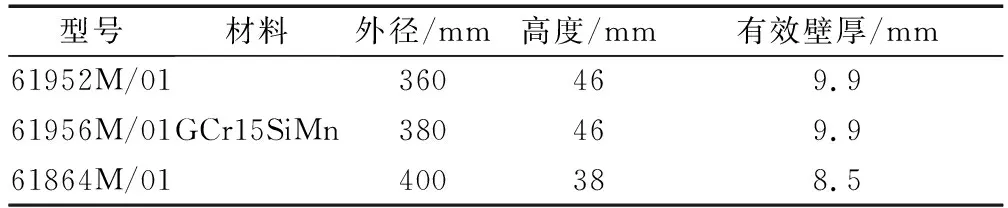

表1 軸承套圈的尺寸

2 原因分析

軸承套圈的翹曲是軸向不均勻變形的表現形式之一[1]。淬火加熱溫度不均勻,裝料方式不當,淬火冷卻時套圈上、下端冷卻速度不一致以及套圈在加熱和冷卻時自身的碰撞等,均會造成套圈不均勻加熱和不均勻冷卻,使套圈產生翹曲。

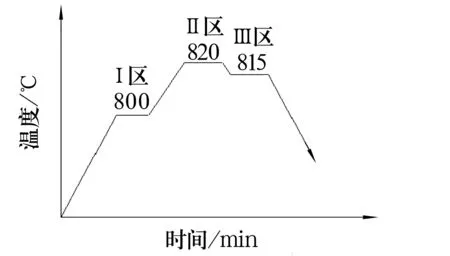

2.1 淬火加熱溫度及均勻性的影響

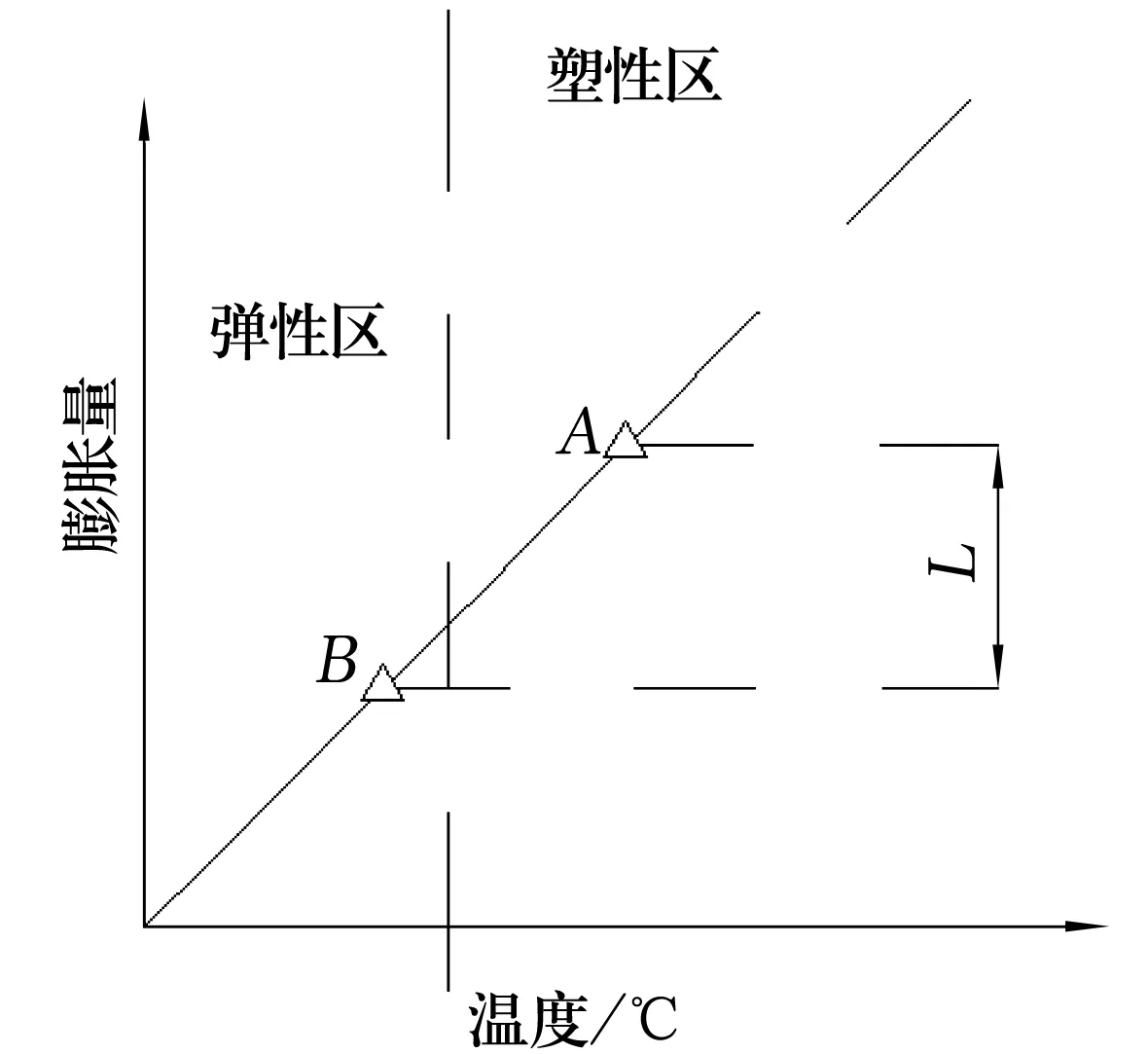

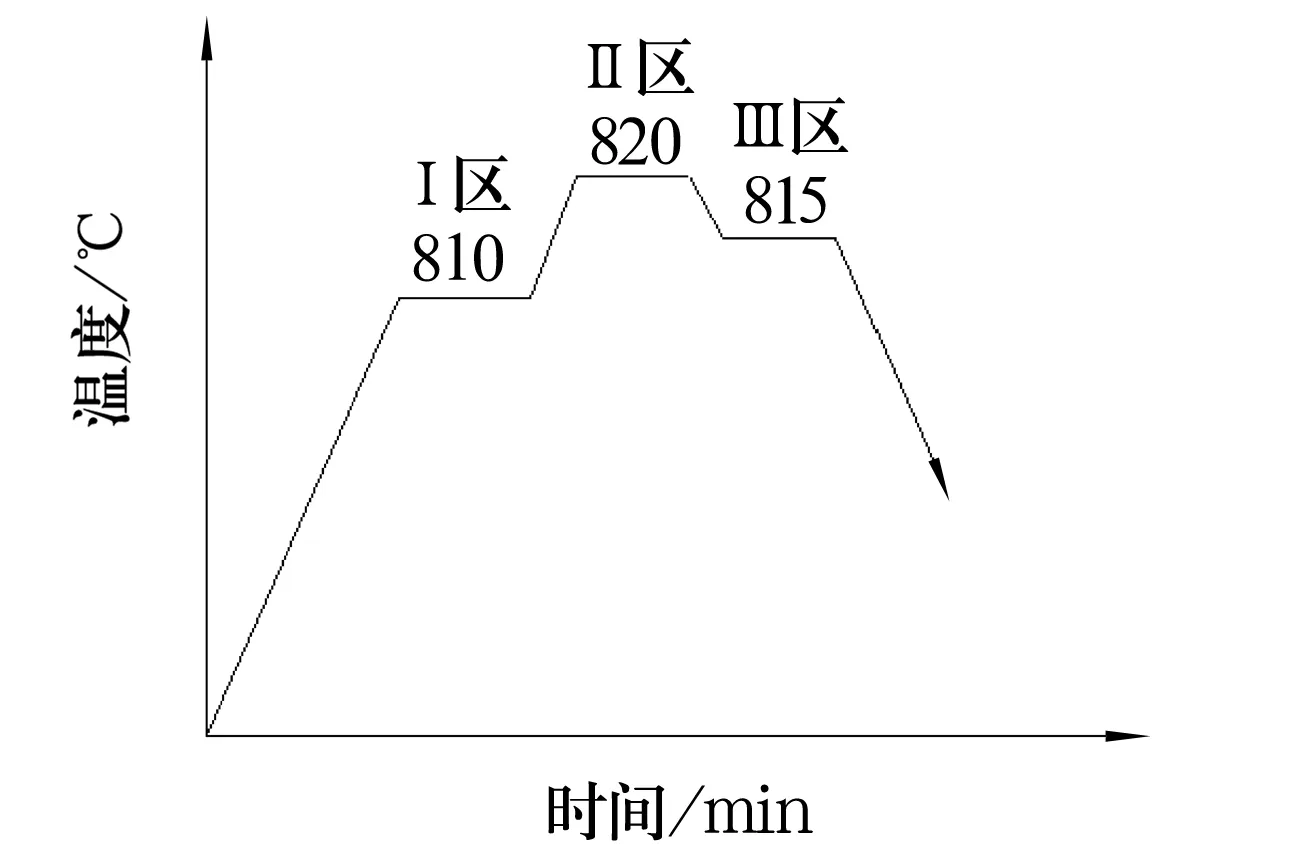

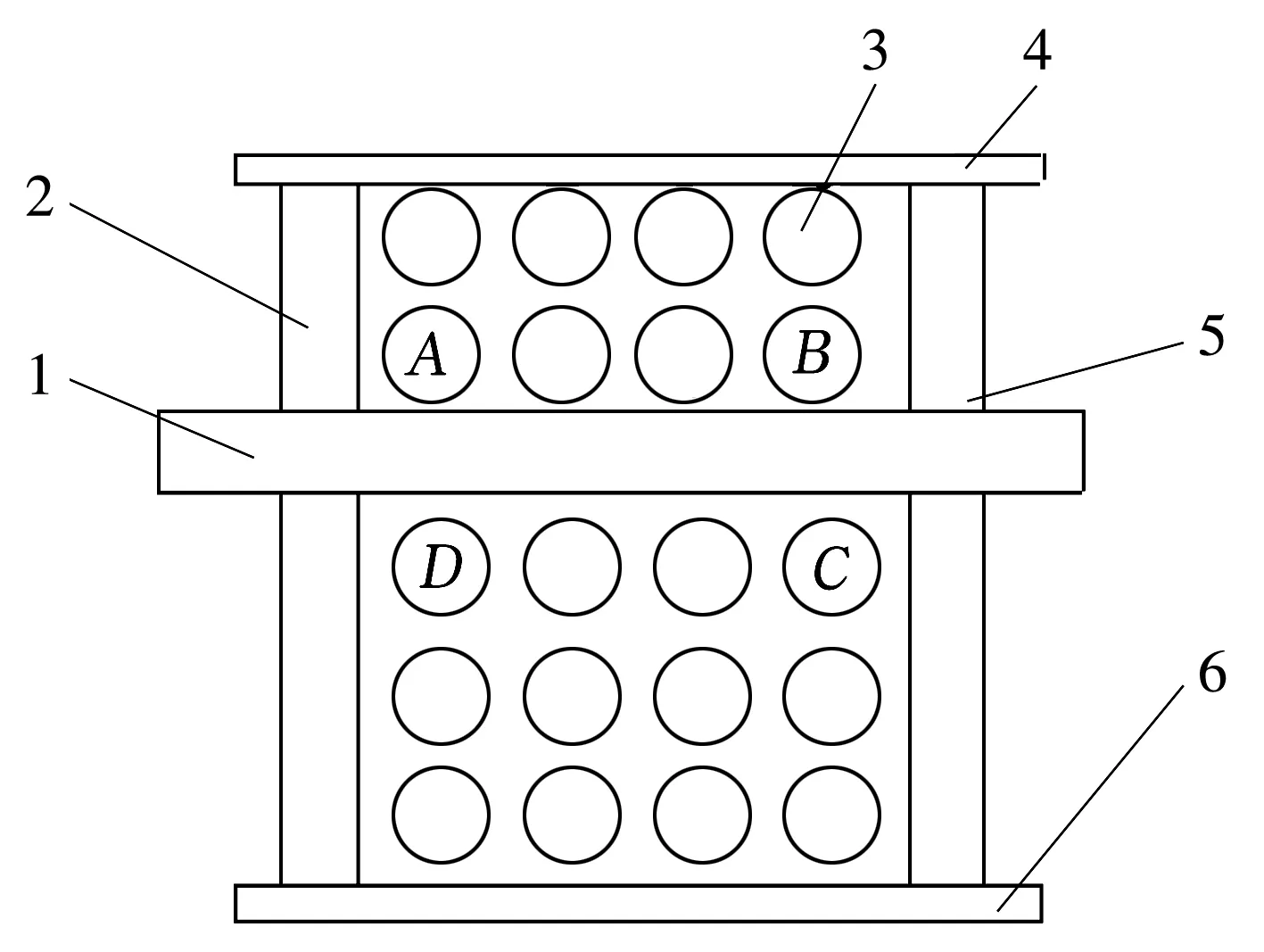

加熱過程中,套圈表層和心部溫度的差異導致了熱應力的產生,熱應力超過材料的彈性極限就會發生形變。高的加熱溫度使高溫狀態鋼的塑性顯著增加,如圖1所示[2],表面(A點)已進入塑性區域,而心部(B點)還處在彈性區域,導致溫度梯度和膨脹量差L增大,使內應力增加。文獻[3]表明,淬火加熱溫度對鋼件翹曲變形的影響較大,所以在保證套圈性能的前提下宜選用工藝溫度的下限。以61956M/01為例,3個區采用原始工藝溫度,隨機取10件,平面度在0.3~0.45 mm。用工藝下限溫度,淬火加熱工藝曲線如圖2所示。

圖1 加熱時的膨脹

圖2 工藝下限溫度時的工藝曲線示意圖

加熱不均勻對此類套圈的翹曲也有影響。相變點以下,加熱不均勻主要反映在熱應力方面;相變點以上,加熱不均勻除表現在熱應力方面外,還影響到組織轉變的不等時性。相變點以下加熱,由于表層已進入塑性溫度區而心部還在彈性變形溫度區,所以應緩慢加熱[3]。淬火加熱時Ⅰ區起預熱作用,其溫度低可進一步減小套圈表層與心部的溫差,提高加熱均勻性,減小熱應力。因此可再降低Ⅰ區溫度(低于下限)。以61956M/01(車工件尺寸狀態同前)為例,淬火加熱工藝曲線如圖3所示。隨機取10件,用G804平面檢測儀測平面度,用洛氏硬度計檢測硬度,結果見表2。

圖3 Ⅰ區溫度再降時的工藝曲線示意圖

表2 工藝溫度對平面度的影響

由表2與原始工藝對比可看出,在保證熱處理質量的前提下,3個區采用工藝下限溫度比用原始工藝溫度產生的翹曲程度有所降低;Ⅰ區采用低于下限的溫度能進一步減小翹曲程度。

2.2 淬火冷卻的影響

套圈在淬火加熱溫度均勻的條件下,如其表層與心部的溫度都在相變點以上時,冷卻不均勻也會造成翹曲,這是淬火工件發生翹曲的主要原因之一。冷卻速度越快越不均勻,表面與心部溫差越大,由此產生的應力越大,產生翹曲的傾向越大,程度越嚴重。

上述套圈在K-170生產線淬火冷卻過程中通過采用慢速旋轉淬火機,起到了相對降低冷卻速度的作用。旋轉淬火機由電動機帶動,速度由變頻器控制,通過鏈輪等傳動系統帶動2個軸運轉從而實現套圈的旋轉。操作簡圖如圖4所示,2個轉軸分別固定在2塊鋼板上,帶動套圈運轉。為了冷卻均勻,操作時要求放平淬火機。放置套圈前,從兩軸中心計算,將淬火機2個轉軸間距調整為要加工套圈直徑的2/3,過寬或過窄均會導致兩軸運轉時套圈不穩定。套圈放置在2個轉軸之間,軸向平行于兩軸;端面兩邊分別放2個立柱,位置如A,B和C,D。兩邊的立柱均與所放入的套圈端面間要留有間隙,過緊不利于操作,過松易使套圈發生傾斜;每邊的2個立柱間距以盡量接近套圈外徑為宜,保證套圈整個端面在立柱支撐范圍內;選擇的立柱高度應與套圈外徑接近,以利于對其全高的支撐,太高則不利于操作,易導致套圈與立柱碰撞,太低易導致套圈穩定性差發生傾斜,造成冷卻不均勻。以61956M/01為例進行規范操作,隨機取10件,用G804平面檢測儀測平面度,均控制在0.20~0.30 mm。

1—套圈;2,5—轉軸;3—立柱孔;4,6—鋼板圖4 旋轉淬火機操作示意圖

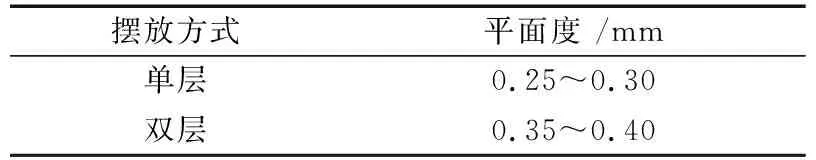

2.3 裝料方式的影響

以61956M/01為例,隨機取車工件尺寸狀態相同的20件分2組(每組10件),采用雙層和單層2種擺放方式進行試驗,淬火后用G804檢測其平面度,結果見表3。

表3 單層、雙層擺放平面度

由表3可看出,裝料方式對翹曲有影響,單層擺放對降低翹曲有利。這是因為采用雙層裝料在輸送帶上進爐加熱至淬火狀態時會因塑性變形抗力低,上層套圈因自重對下層套圈的端面產生擠壓,從而造成端面翹曲;另外,在進行淬火冷卻操作時由于是用鉤子從爐內1次挑出2件往淬火機上放,在此過程中難免2個套圈端面會產生磕碰,這種碰撞使翹曲趨于嚴重。而采用單層擺放方式在進行加熱和淬火冷卻時則避免了上述問題的發生。

3 結論

(1)在保證套圈性能的前提下,采用淬火加熱工藝溫度下限,適當降低淬火Ⅰ區溫度,可減小溫度梯度,改善加熱的不均勻性,降低加熱時產生的熱應力,對控制翹曲度有利。

(2)改進裝料方式,由雙層擺放改為單層擺放可有效降低翹曲程度。

(3)規范淬火冷卻過程中的操作,改善套圈冷卻條件,使其冷卻均勻,可避免人為因素產生的翹曲。