某種角接觸球軸承的結構改進

郭昆峰,張鋼,童楚春,劉剛

(1.上海大學 機電工程與自動化學院,上海 200072;2.上海特安一凱軸承有限公司,上海 201202)

我公司生產的某型號角接觸球軸承(裝機后組配軸承軸向游隙的要求為0.01~0.03 mm)在用戶組配裝機使用中出現軸向游隙較小甚至軸承抱死的現象,通過增大組配軸向游隙,雖然解決了裝機時軸向游隙問題,但使用壽命明顯縮短。為此對軸承結構進行改進。

1 原因分析

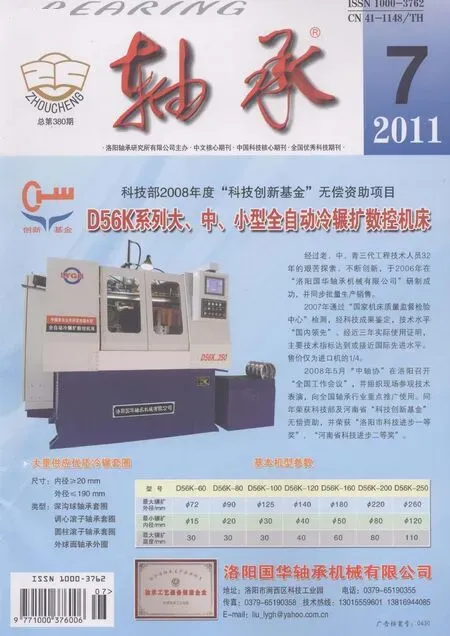

按照傳統軸承設計理論設計的軸承結構如圖1所示,該軸承為中載系列,接觸角為30°。軸承安裝時,內圈與軸過盈配合,內圈一端通過軸肩定位,一端通過螺帽壓緊端蓋進行定位;外圈與外殼間隙配合,外圈兩端由端蓋壓緊定位。端蓋螺栓預緊力矩為51 N·m。內圈壓緊端蓋的外徑與內溝道直徑接近,外圈壓緊端蓋的內徑接近外內徑尺寸;同時按照標準設計軸承時裝配倒角均大于非裝配倒角,造成外圈端面剛性較差,端面壓緊時變形較大,外圈內徑處軸向彈性變形最大,壓縮了鋼球軸向移動空間,導致軸向游隙過小。根據安裝方式看,內圈和鋼球對軸向游隙的影響較小,為使問題簡化,在此僅分析對安裝軸向游隙影響最大的外圈軸向變形。

圖1 成對角接觸球軸承

2 外圈端蓋壓緊力計算

端蓋壓緊螺栓為5個M8螺栓,則有

T=KF0d,

(1)

K=d2tan (ψ+arctanfv)/2d,

(2)

式中:T為端蓋螺栓預緊力矩;K為擰緊力矩系數;

d2為螺紋中徑,d2=7.19 mm;d為螺紋公稱直徑,d=8 mm;ψ為螺紋升角,ψ=3.17°;fv為螺紋當量摩擦系數,取一般加工表面,無潤滑條件下fv=0.18。將各參數值代入(1)~(2)式,得1個螺栓的壓緊力F0=59 668 N,則作用于軸承外圈端面的總壓力為298.3 kN。

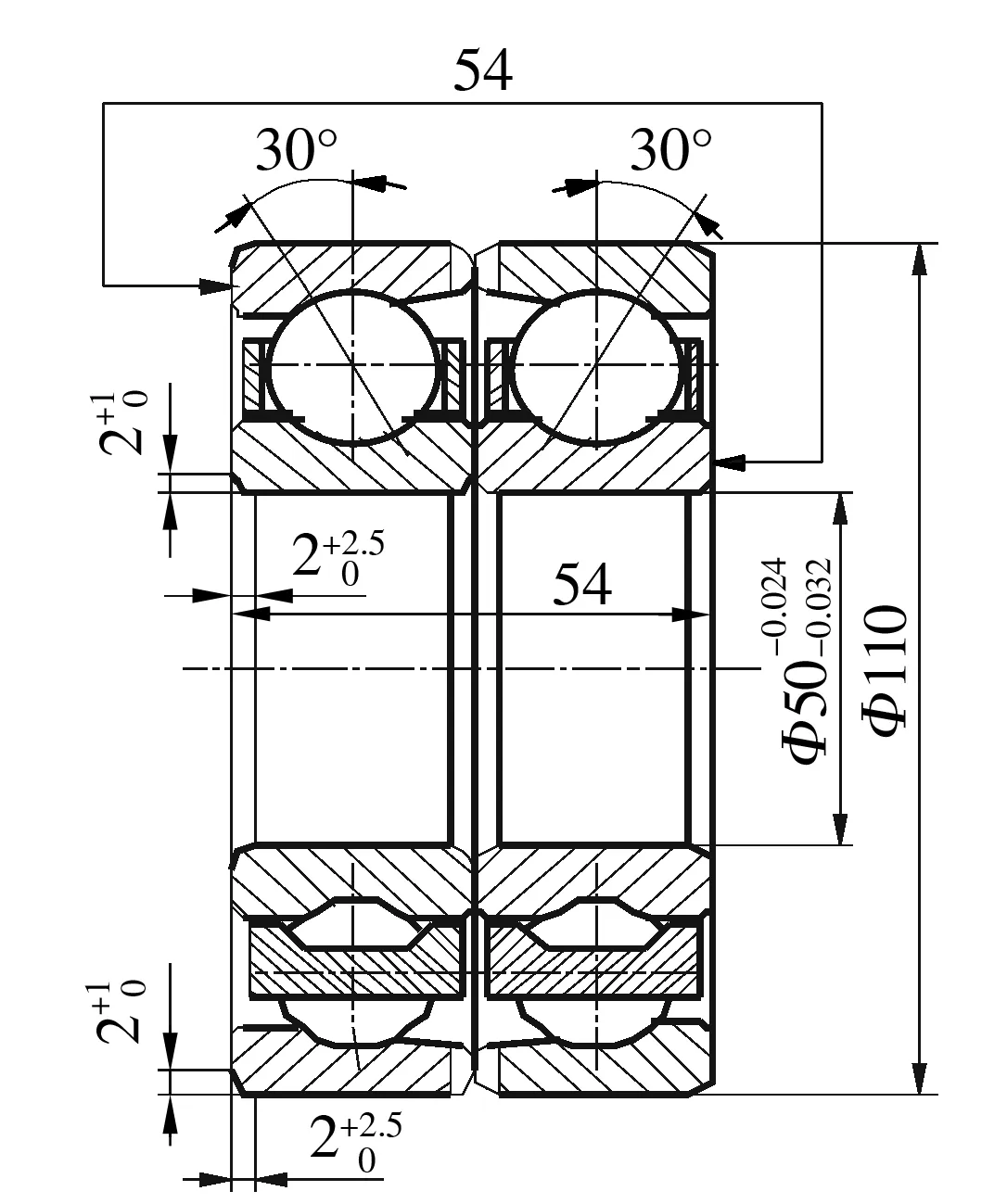

3 原設計外圈有限元分析

改進前外圈結構及主要尺寸如圖2所示。運用Solidworks COSMOSXpress進行有限元分析,使用其默認設定程序,其中,外圈材料為GCr15鋼,彈性模量為207 GPa,泊松比為0.3,外圈小端面為約束面,大端面為力作用面,分析結果如圖3所示,外圈的軸向最大變形量為0.055 63 mm。

圖2 原設計外圈結構尺寸

圖3 改進前外圈軸向變形的有限元分析

4 改進后外圈的有限元分析

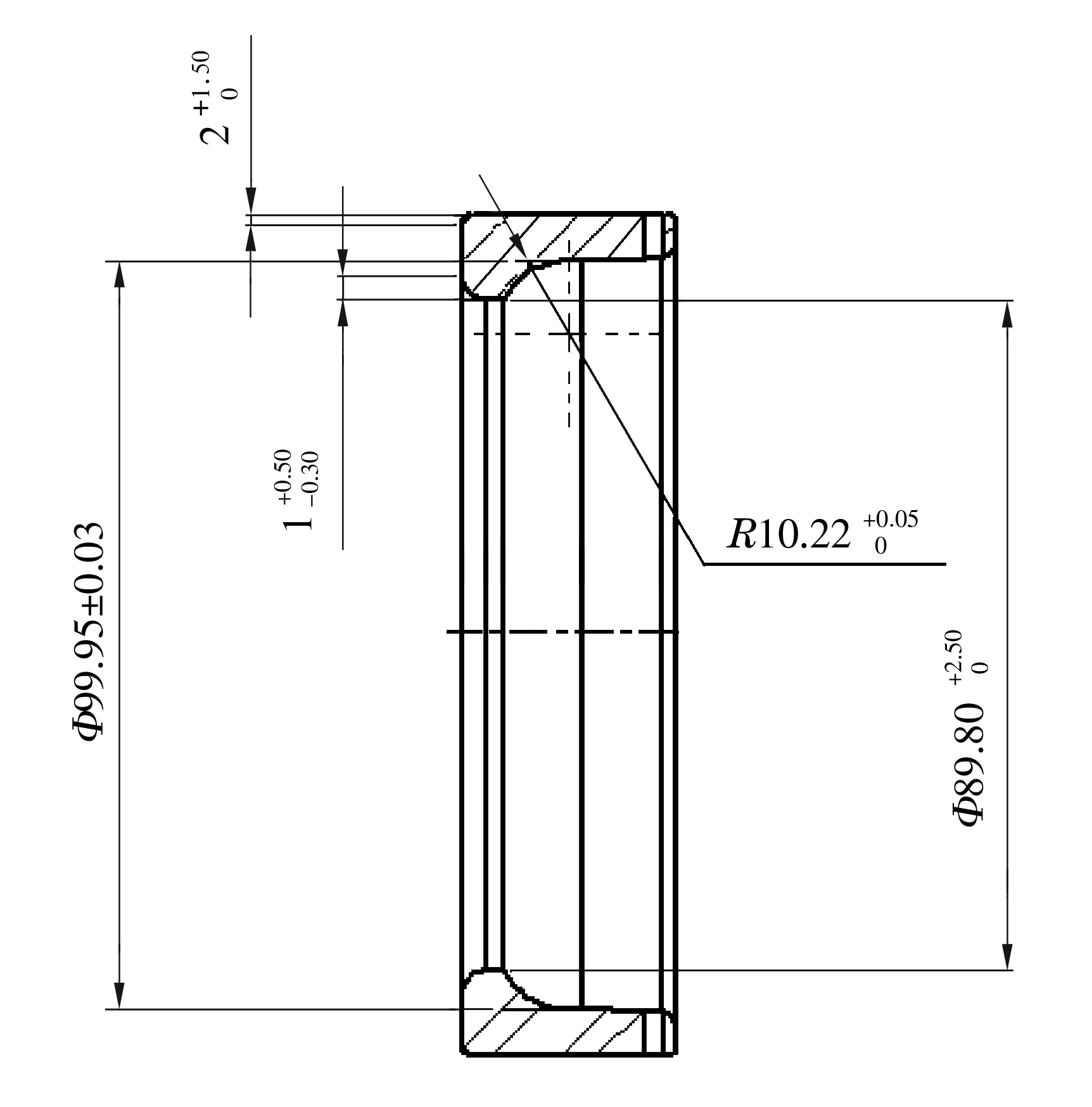

為了有效減小外圈在預緊力作用下的軸向彈性位移,對軸承零件的尺寸進行了改進,減小了鋼球直徑,外溝道直徑及內、外溝曲率半徑,增大了

內溝道直徑,同時在不影響安裝的前提下,減小了外圈大端面裝配倒角,增大了外圈大端面非裝配倒角,改進后外圈結構如圖4所示。改進前、后軸承尺寸參數對比見表1。re為外圈溝道曲率半徑;E為外圈溝道直徑;D2為外圈擋邊直徑;Dw為鋼球直徑;r1x為外圈大端面徑向裝配倒角尺寸;r2x為外圈大端面徑向非裝配倒角尺寸。

圖4 改進后外圈結構尺寸

表1 改進前、后尺寸參數對比 mm

運用Solidworks COSMOSXpress進行有限元分析,結果如圖5所示,外圈的軸向最大變形量為0.025 13 mm。由此可見,改進后的外圈軸向最大變形量減小了0.030 5 mm。

圖5 改進后外圈軸向變形的有限元分析

5 結束語

通過運用Solidworks COSMOSXpress分析軟件,對軸承結構進行改進,由軸向預緊力造成的軸承外圈軸向彈性變形明顯減小,從而保證了原始游隙能夠滿足安裝游隙的要求。改進的軸承裝機后,很好地滿足了主機的要求,經半年多的使用,一切正常。