CK7820×2/SP雙主軸雙數(shù)控卡盤套圈專用車床

陳啟章,陳榜,陳正國

(湖北福欣機床制造有限公司,湖北 黃岡 438000)

隨著制造業(yè)產(chǎn)業(yè)升級和勞動力成本的增加,制造業(yè)特別是勞動密集型制造業(yè)急需加工工序集中、經(jīng)濟高效、對操作工人技能要求不高且勞動強度較低的加工裝備。針對市場需要,目前國內市場上有兩種雙主軸形式高效數(shù)控車床:一種是平行雙主軸數(shù)控車床,另一種是對列雙主軸數(shù)控車床。這兩種機床多采用電主軸及雙動力刀架或雙列加工刀塔,用進口數(shù)控系統(tǒng)控制,造價非常高,不利于在中小企業(yè)特別是微利的勞動密集型制造業(yè)中推廣使用。在汲取雙主軸設計理念,結合自主開發(fā)的數(shù)控排刀車床及車削自動線等成熟技術的基礎上,專門針對軸承套圈車削加工開發(fā)設計了CK7820×2/SP雙主軸雙數(shù)控卡盤車床。此機床采用變頻器控制主軸變速,對2個國產(chǎn)數(shù)控系統(tǒng)進行二次開發(fā),使其控制2個加工單元,使用2個排刀刀架,其成本低且更高效。該機床適用于加工直徑Φ200 mm,寬度100 mm以內的套圈,特別是對需要多工序車削的圓錐軸承內圈,具有更突出的優(yōu)勢。

1 機床結構

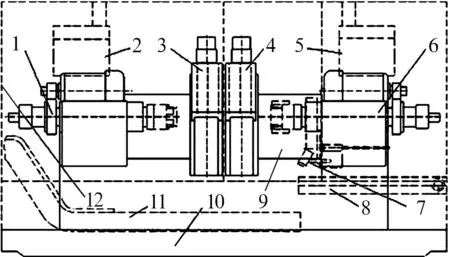

CK7820×2/SP雙主軸雙數(shù)控卡盤套圈專用車床結構如圖1所示。機床主體采用底盤和床身2部分結構,全封閉防護,雙門可自動開啟,自動上、下料(上料機械手及液壓系統(tǒng)圖中未示出),具有較高的自動化程度、安全性和宜人性。其中,左主軸(左z軸)箱及夾緊系統(tǒng)夾緊工件并旋轉使z軸車削進給;左單元數(shù)控系統(tǒng)控制左z軸及左x軸運動并與右單元聯(lián)系,左數(shù)控刀架進行左x軸車削進給;右單元數(shù)控刀架(右x軸)進行右x軸車削進給,右單元數(shù)控系統(tǒng)控制右z軸及右x軸運動并與左單元聯(lián)系,右主軸(右z軸)箱及夾緊踢料系統(tǒng)夾緊工件并旋轉使z軸車削進給,當工件加工完畢松開工件,踢料器將工件踢入接料器;左單元工件加工完畢踢料器踢出工件,接料器將工件接住并送入輸送帶,輸送帶將接料器送來的工件傳輸?shù)焦ぜ洌淮采砉潭ǖ都芗白蟆⒂壹庸卧蚯靶敝?5°,有助于排屑,底盤容納冷卻水及鐵屑,排屑器將鐵屑從機床內輸送到接屑車;防護裝置防止冷卻水及鐵屑飛濺傷人及影響車間管理;上料機械手給左單元上工件;液壓系統(tǒng)提供夾緊油缸壓力及主軸軸承潤滑。

2 主要規(guī)格與參數(shù)

機床最大加工外徑為Φ200 mm,寬度為100 mm;縱向(z軸)行程:左單元為440 mm,右單元為350 mm;橫向(x軸)行程:左、右單元均為580 mm;主軸轉速(無級)為18~1 786 r/min;主電動機型號為YP160M-33.3-7.5-4-B3,7.5 kW;伺服電動機x/z軸力矩為7.5/18 N·m。

1—左主軸 (左z軸) 箱及夾緊系統(tǒng);2—左單元數(shù)控系統(tǒng);3—左單元數(shù)控刀架(左x軸);4—右單元數(shù)控刀架(右x軸);5—右單元數(shù)控系統(tǒng);6—右主軸 (右z軸) 箱及夾緊踢料系統(tǒng);7—接料器;8—輸送帶;9—床身;10—底盤;11—排屑器;12—防護罩

3 工作原理

3.1 加工工藝的確定

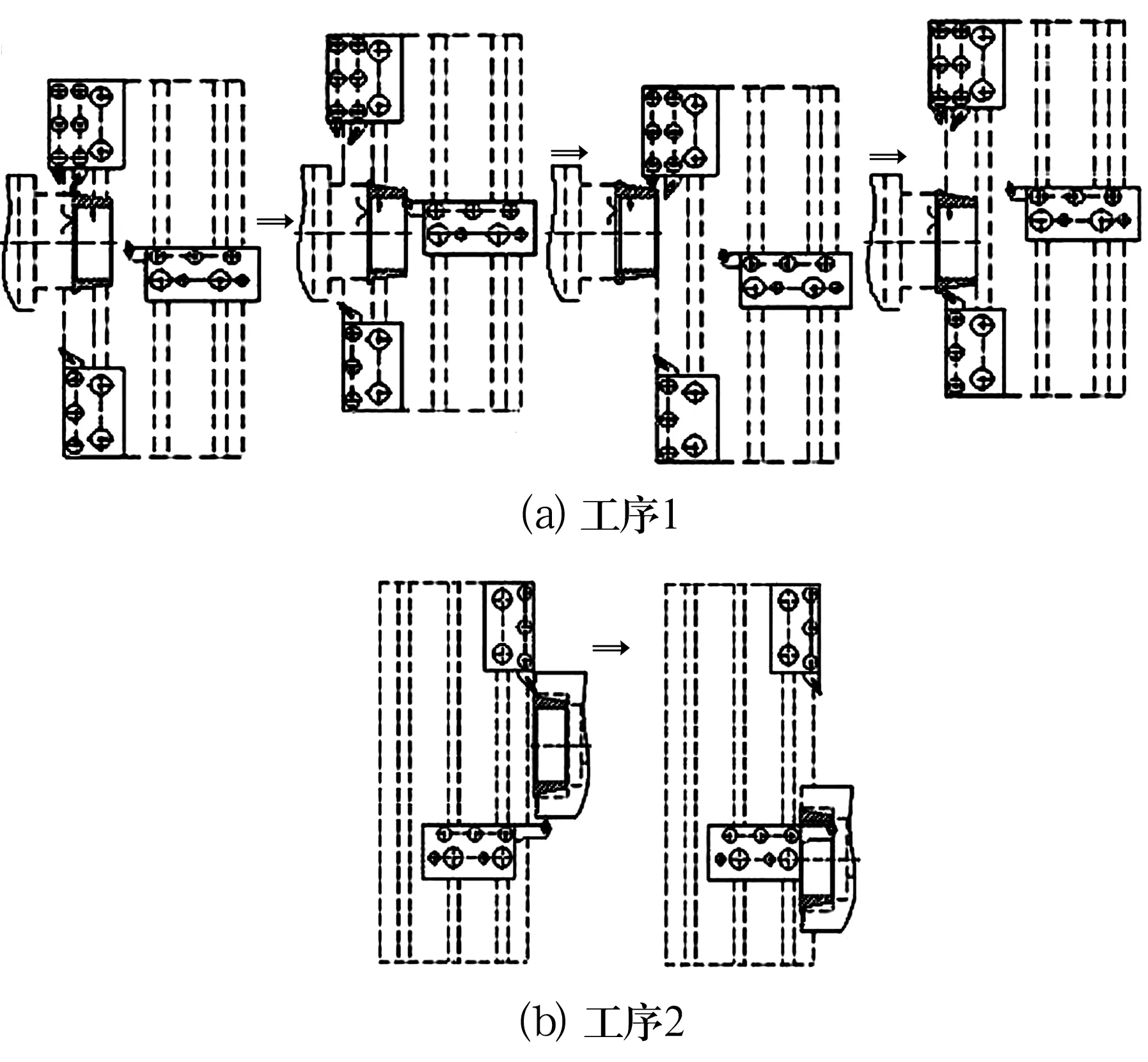

以圓錐滾子軸承內圈車削加工為例,工序1(圖2a)以圓錐軸承內圈大端面定位支承內孔,使用數(shù)控排刀技術,分4個工步車削:車小端面、滾道及倒外角→倒內角→車小端油溝→車大端油溝[1-2]。工序2(圖2b)以圓錐軸承內圈小端面為基準,用數(shù)控技術定位長度并夾緊內圈外徑面,使用數(shù)控排刀技術,用2把車刀分2個工步進行加工:車大端面→倒內角、車內孔。

圖2 圓錐滾子軸承內圈加工工序

3.2 工作原理

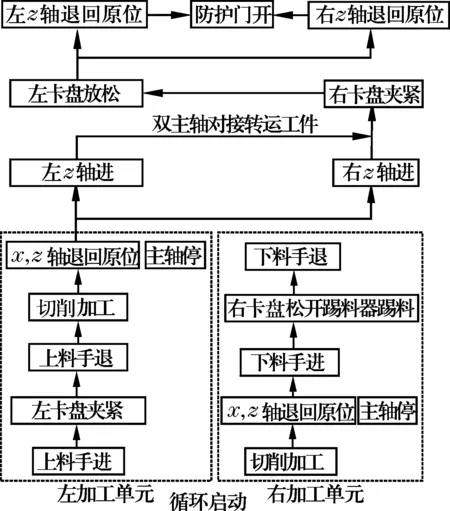

機床使用數(shù)控排刀技術,分左、右2個加工單元,采用雙移動主軸箱、雙數(shù)控系統(tǒng)及雙排刀平刀架結構,主軸同時又作為z軸使用,左單元使用4把刀,分4個工步完成加工工序1;右單元使用2把刀,分2個工步完成加工工序2。加工工藝流程如圖3所示。

圖3 加工工藝流程

左加工單元:上料手上料,左主軸箱卡盤內撐緊工件,上料手退回原位, 防護門關閉,左單元進行切削加工,加工完畢,左加工單元x,z軸退回原位,主軸停轉;左右單元主軸(z軸)箱相向行進到位,右主軸箱卡盤夾緊工件外徑面, 左主軸箱卡盤松開工件,兩主軸箱各自退回原位,完成首次加工工序(首次僅左單元加工工件)。

循環(huán)工序為:左加工單元上料手上料,左主軸箱卡盤內撐緊工件,上料手退回原位,防護門關閉,左、右加工單元同時進行切削加工,加工完畢x,z軸退回原位,主軸停轉。右加工單元下料手進,右主軸箱卡盤松開工件,踢料器踢料,下料手接料退回原位,工件落入輸送帶傳至工件箱;左右單元主軸(z軸)箱相向行進到位,右主軸箱卡盤夾緊工件外徑面, 左主軸箱卡盤松開工件,兩主軸箱各自退回原位,完成工件交接,如此自動循環(huán)。

3.3 控制系統(tǒng)的設計

機床采用交流伺服電動機驅動的雙數(shù)控系統(tǒng),根據(jù)零件的不同加工工藝要求編制工作程序,主電動機由變頻器控制實現(xiàn)無級調速。自動控制系統(tǒng)是通過對數(shù)控系統(tǒng)的二次開發(fā)實現(xiàn)的,控制系統(tǒng)設計為手動和自動,實現(xiàn)左、右加工單元獨立或聯(lián)動加工;手動用于調試,自動用于正常工作;報警、手動和自動3種狀態(tài)可以用不同顏色指示燈來顯示;手動與自動、獨立與聯(lián)動狀態(tài)可以實現(xiàn)自由切換;卡盤動作與主軸啟動互鎖,只有當卡盤夾緊工件時才能啟動主軸,當出現(xiàn)緊急情況時可按緊急停車按鈕停車(控制程序略)。

4 結束語

該機床自動化程度高,操作簡單,只需人工上料,機床即可完成套圈內孔、外徑面、端面及油溝等車削加工的全部工序。由于采用數(shù)控排刀技術,一次裝夾后可進行多工序集中加工,左、右加工單元可自動對接轉運工件和進行加工,大大縮短了工序間周轉時間,生產(chǎn)效率比傳統(tǒng)加工工藝成倍提高,且減少了操作工人數(shù)量和占地面積,經(jīng)濟效益顯著。