云景高速公路高墩蓋梁抱箍法設計與施工

吳迎春,朱樹森,邵永生,葉水標

(1.浙江省大成建設集團有限公司,浙江杭州310012;2.浙江金筑交通建設有限公司,浙江杭州310000)

1 工程簡介

云景高速公路二合同段溪口大橋設計為分離式橋梁,左右幅橋各長907 m(起迄里程右幅為YK11+234.5~YK12+141.5,左幅ZK11+212.5~ZK12+119.5),左右幅各25跨(15×40 m+10×30 m),除0#臺肋板式橋臺、25#橋臺帽外,各有23排橋墩(墩柱直徑1.6 m~2.0 m的鋼筋混凝土結構),墩柱上方為蓋梁。蓋梁為長11.75 m,寬2.2 m,高1.8 m的鋼筋混凝土結構。由于溪口大橋橋位區屬兩山夾一水、低山丘陵區、呈V字型溝谷,地形起伏較大,其中有半幅橋位于山坡上,底面高程143.10~165.60 m,橋最大架空高度為46.79 m,墩柱蓋梁采用抱箍法施工技術。

2 設計說明

2.1 抱箍

采用兩塊半圓弧型A3鋼板(板厚t=16 mm)制成,M24的高強螺栓連接,抱箍高40 cm,采用內排由8根、外排由4根高強螺栓連接。抱箍緊箍在墩柱上產生摩擦力提供上部結構的支承反力,是主要的支承受力結構。為了提高墩柱與抱箍間的摩擦力,同時對墩柱混凝土面保護,在墩柱與抱箍之間設一層土工布墊,縱梁與抱箍之間采用U型螺栓連接。

2.2 縱梁

在橫梁底部采用兩排I50a工字鋼作縱梁,長12 m,兩組縱梁位于墩柱兩側,中心間距6.5 m,兩端各懸臂2.75 m。兩排工字鋼之間采用5排對拉螺桿連接加固,縱梁架設在抱箍上,縱、橫梁,以及縱梁與抱箍之間采用U型螺栓連接。

2.3 底模支撐

底模為特制定型鋼模板(墩柱相交部位設計為兩半圓型定型模板,兩柱之間為兩塊定型模板,兩懸臂端各一塊帶三角型模板),面模厚度為δ5 mm,肋板高為10 cm。在底模下部采用間距0.45 m[14a槽鋼作橫梁,橫梁長4.0 m。蓋梁懸出端底模下設三角支架支撐,三角架放在橫梁上。橫梁底下設縱梁。橫梁下設鋼墊塊以調整蓋梁底2%的橫向坡度與安裝誤差。

2.4 側模與端模支撐

側模為特制定型鋼模板(300 cm×190 cm),面模厚度為δ6 mm,肋板高為10 cm。在側模外側采用等間距100 cm的 [14a作豎帶并與模板焊接牢固,豎帶高220 m;在豎帶上下各設一條φ18的栓桿作拉桿,上下拉桿間間距210 cm,在豎帶外設φ48的鋼管斜撐,支撐在橫梁上。

端模為特制定型鋼模板(220 cm×150 cm),面模、肋板與側模板相同。在端模外側采用間距75 cm的2[14a作橫帶;采用栓桿,一端焊接在蓋梁主筋上。

2.5 防護欄桿與工作平臺

在橫梁上等間距縱向(100 cm)、橫向(55 cm)搭設鋼管(φ48×3 mm)支架,立桿高(350 cm),步距180 cm,防護欄桿高120 cm,鋼管之間采用扣件連接。立桿與橫梁的連接采用在橫梁上設0.2 m高的鋼筋支座,立桿插入鋼筋支座,并設掃地桿,且掃地鋼管與橫梁采用扣件連接固定。在鋼管支架上鋪設2 cm厚的木板,木板與小橫梁之間采用鐵絲綁扎牢靠。

3 高墩蓋梁抱箍法施工受力驗算

3.1 縱梁工字鋼承受荷載計算

則I50a工字鋼每米均布荷載:

注:1.2為靜載系數,1.4為活載系數。

由于蓋梁中間段荷載大于懸臂端荷載,分析時則按蓋梁中間段荷載計算(見圖1)。

圖1 縱梁受力計算模型

3.2 鋼抱箍驗算

抱箍由兩塊半圓弧型A3鋼板(板厚t=16 mm、板高40 cm,)制成,采用內排由8根、外排由4根M24的高強螺栓連接。A3鋼板的充許應力:δ=1 400 kg/cm2;允許剪應力[τ]=850 kg/cm2。受力分析如圖2所示。

圖2 鋼抱箍受力分析圖

3.2.1荷載計算

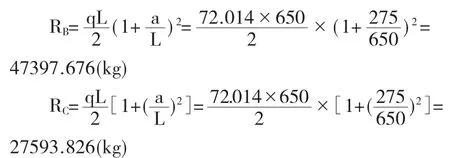

每個蓋梁在墩柱設二個抱箍體支承上部澆筑蓋梁施工荷載,由縱梁每延米承受荷載知抱箍體承受的豎向壓力(即支座反力)。

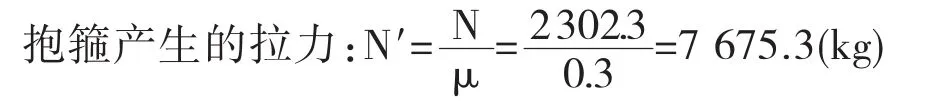

根據縱梁反力計算,以最大值為抱箍體需承受的豎向壓力N=47 397.7 kg進行計算,該值即為抱箍體需產生的摩擦力。

3.2.2抱箍受力計算

抱箍所受的豎向壓力由M24的高強螺栓的抗剪力和軸線方向的外拉力產生,根據《路橋施工計算手冊》第426頁計算。

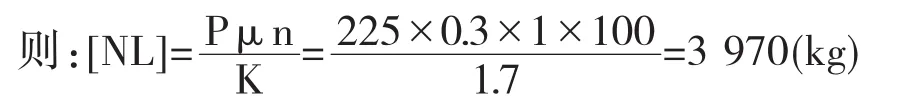

3.2.2.1每個M24高強螺栓的容許承載力計算

(1)抗剪連接(承受摩擦面間的剪力):

式中:P——高強螺栓的預拉力,取225 kN;

μ——摩擦系數,取0.3;

n——傳力接觸面數目,取1;

K——安全系數,取1.7。

(2)承受摩擦面間的剪切和螺栓軸線方向的外拉力:

式中:P——高強螺栓的預拉力,取225 kN;

Z——每個高強螺栓在其軸線方向所受的外拉力,此拉力不應大于0.6P,取0.3P。

3.2.2.2高強螺栓數目計算

根據抱箍體需承受的豎向壓力N=47 397.7(kg)計算高強螺栓數目m:

則每條高強螺栓實際提供的抗剪力:

∴12個M24的高強螺栓能承擔所要求的荷載。

3.2.2.3高強螺栓軸心受拉構件的強度計算

式中:N——構件的軸心力;

n1——構件與節點板或拼接板一端連接的高強螺栓數目,取12個;

n——所計算截面(最外列螺栓處)上高強螺栓的數目,取11個;

A——M24高強螺栓截面積,A=4.52 cm2。

則軸心受拉:

3.2.3 抱箍體的應力計算

3.2.3.1抱箍壁為受拉產生拉應力

抱箍壁采用面板δ16 mm的鋼板,抱箍高度為40 cm。

則抱箍壁的縱向截面積:S1=1.6×40=64(cm2)

∴抱箍體的應力滿足設計要求。

3.2.3.2抱箍體剪應力

根據第四強度理論:

∴抱箍滿足強度要求。

4 高墩蓋梁抱箍法施工工藝流程

(1)施工準備:經過試驗,對擬用于蓋梁施工的鋼筋、水泥、黃砂、碎石進行檢驗,并經工程師的批準,積極采用混凝土外加劑,改善混凝土的和易性等。

(2)立蓋梁底模:蓋梁施工平臺搭設好后,開始立底模,底模由5 mm厚鋼板加工成型,用汽車吊起吊安裝,并加強立模尺寸量測,控制好成形蓋梁的幾何尺寸與精度,使其滿足設計及規范要求。

(3)綁扎鋼筋:鋼筋嚴格按設計加工,在鋼筋加工場對骨架片和箍筋半成品加工,用平車運至施工現場,用汽車吊起吊并在蓋梁底模上安裝成型。相鄰鋼筋接頭位置錯開并符合規范要求,鋼筋與模板間用混凝土墊塊固定以確保混凝土保護層厚度,混凝土墊塊根據鋼筋保護層厚度預制。特別是墩身伸入蓋梁部位的鋼筋要格外重視。

(4)立蓋梁側模:側模由6 mm厚鋼板加工成型,用汽車吊起吊安裝,并加強立模尺寸及標高量測,控制好成形蓋梁的尺寸與精度,使其滿足設計及規范要求。模板的固定和調整通過拉桿和兩層模板之間的連接螺栓實現并增加斜支撐,支撐須牢固。

(5)混凝土澆注:混凝土澆注前,要檢查模板接縫、拉桿螺栓、模板連接螺栓及底腳楔子,模板支立必須牢固可靠。混凝土拌和在自動計量拌和站進行,水泥、砂石料、外加劑及拌和用水的各項性能指標均符合規范要求。在拌和過程中,注意混凝土的用水量,并嚴格控制水灰比,隨時檢查混凝土坍落度。混凝土拌和后采用混凝土輸送車直接送到蓋梁的施工位置,用汽車吊將混凝土用料斗送入蓋梁模板內。混凝土必須從蓋梁的一端循序進展至另一端,分層澆注。灌注時下料應均勻連續,不宜集中猛投而發生擠塞。混凝土灌注過程中,要隨時檢查模板加固情況,漏漿處及時堵塞。對鋼筋密集部位注意加強振搗,防止漏振。

(6)養護:混凝土達到一定強度(2.5 MPa)后進行拆模,拆模后立即檢查成品混凝土的外觀質量,發現問題及時處理,檢驗合格后用土工布或塑料薄膜包裹養護。

5 結語

通過應用實踐,證明抱箍法施工技術可克服高橋墩大跨度蓋梁采用支架、門架搭設困難、時間長、安全穩定性差,易產生支架沉陷、扭曲變形等諸多缺點。采用該施工技術,能有效地防止支架失穩,節約施工時間,加快工程進度,降低工程成本,保證施工質量,具有較高的經濟效益和社會效益。