公伯峽水電站壓力鋼管邊坡預(yù)應(yīng)力錨索施工

劉興旺

(葛洲壩集團(tuán)第二工程有限公司,四川成都 610091)

1 工程概況

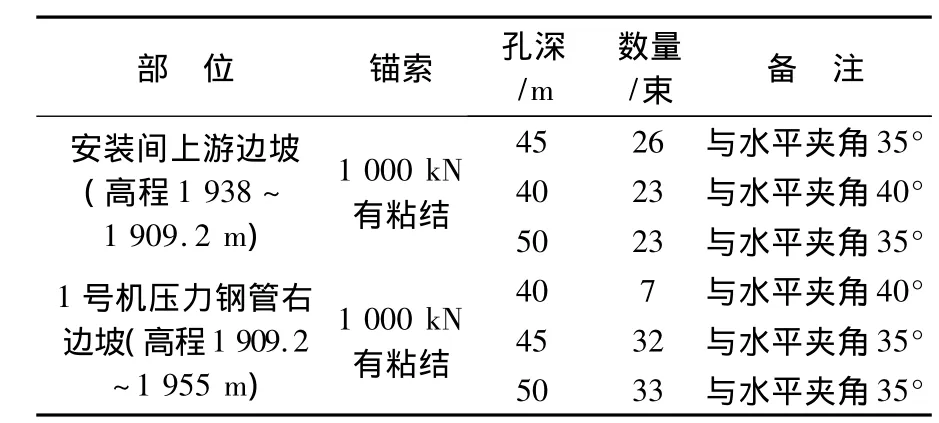

黃河上游公伯峽水電站壓力鋼管右側(cè)高邊坡開挖后揭露出了大范圍的古全風(fēng)化及強(qiáng)風(fēng)化巖體,并存在邊坡開挖后產(chǎn)生的松弛變形,影響到電站廠房的安全運行。業(yè)主要求對該部位采用預(yù)應(yīng)力錨索及鋼筋混凝土支護(hù)。預(yù)應(yīng)力錨索工程量如表1所示。

表1 壓力鋼管右側(cè)邊坡錨索工程量表

2 鉆孔施工工藝試驗

2.1 鉆孔設(shè)備選擇及鉆孔工藝試驗

2.1.1 鉆孔設(shè)備選擇

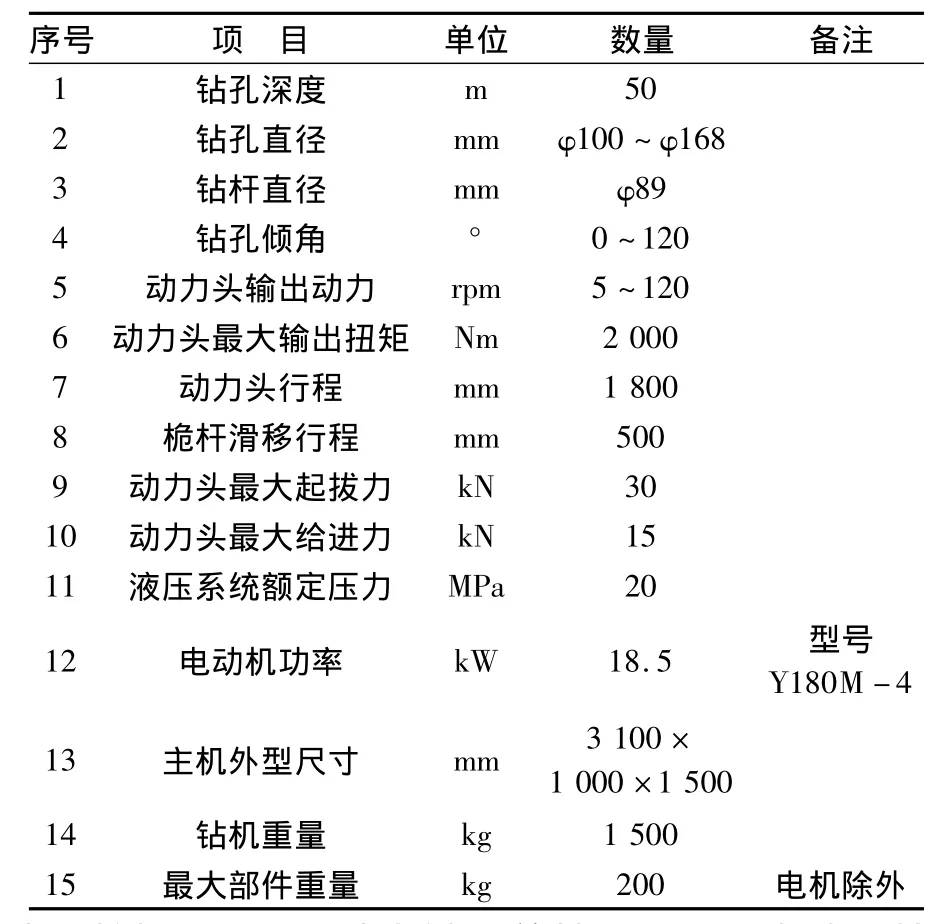

巖體預(yù)應(yīng)力錨固施工工序繁多,技術(shù)要求嚴(yán)格。在實際施工中,如何確保預(yù)應(yīng)力工程施工質(zhì)量,首先也是最重要的一點是必須確保錨索孔道的質(zhì)量。經(jīng)過分析比較并結(jié)合工程實際及現(xiàn)場實際地質(zhì)情況,決定采用無錫生產(chǎn)的YG-50型液壓式錨固工程鉆機(jī),配以長1 500 mm,φ89鉆桿,φ120金剛石鉆頭,每套鉆具增設(shè)2~3個φ115自制齒輪式扶正器。YG-50型鉆機(jī)的主要技術(shù)參數(shù)如表2所示。

2.1.2 鉆孔工藝試驗

在正式進(jìn)行鉆孔施工前,先期進(jìn)行了2個孔的鉆孔工藝試驗。鉆孔工藝試驗中采用多點照相測斜儀跟進(jìn)觀測孔斜誤差情況,其具體試驗情況如下:

表2 YG-50型工程鉆機(jī)主要技術(shù)參數(shù)表

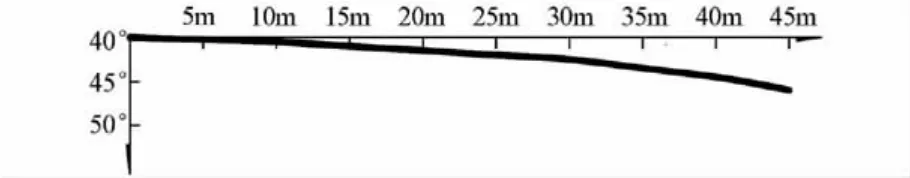

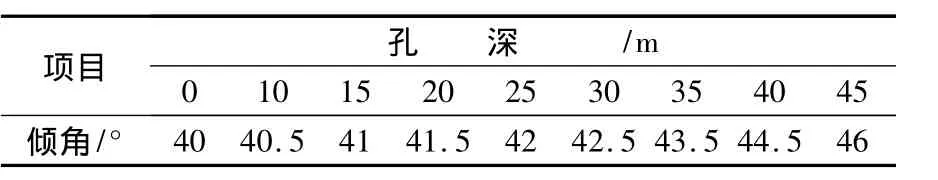

(1)在不加設(shè)任何扶正器、不采取任何糾偏措施的情況下,其孔深與孔斜關(guān)系具有代表性的數(shù)據(jù)如表3及圖1所示.

圖1 無糾偏措施孔道孔深與孔斜對應(yīng)關(guān)系圖

表3 無糾偏措施孔道孔深與孔斜對應(yīng)關(guān)系表

孔徑120 mm,L=45 m,r= -40°。

通過以上數(shù)據(jù)和圖示表明,在鉆孔施工過程中,若不采取任何糾偏措施,其孔斜基本呈加速下傾的變化趨勢,且下傾變化較大,變化趨勢與拋物線類似。

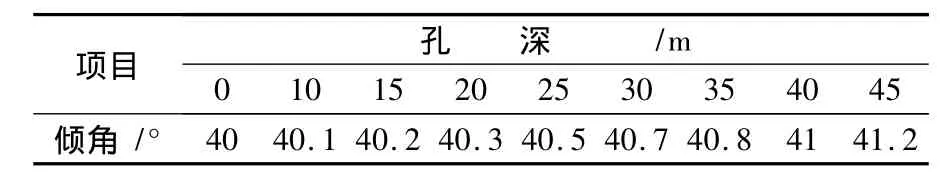

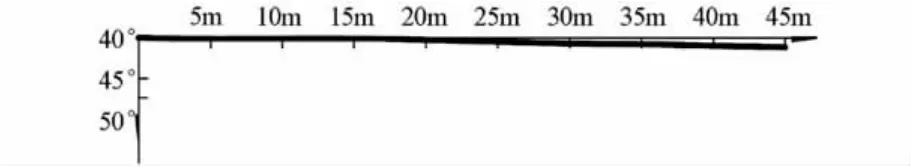

(2)根據(jù)不采用任何糾偏措施的鉆孔效果,并結(jié)合類似工程(如三峽)造孔施工經(jīng)驗,我們采取了由密到疏(即沖擊器后應(yīng)緊跟一個扶正器,然后過3根鉆桿再加設(shè)一個扶正器,過7根鉆桿再加設(shè)一個扶正器,以此等差數(shù)列類推)的方法加設(shè)孔道扶正器進(jìn)行孔道糾偏,其孔深與孔斜關(guān)系具有代表性的數(shù)據(jù)如表4及圖2所示。

表3 加設(shè)扶正器糾偏措施孔道孔深與孔斜的對應(yīng)關(guān)系表

孔徑120 mm,L=45 m,r= -40°。

圖2 加設(shè)扶正器糾偏措施孔道孔深與孔斜對應(yīng)關(guān)系圖

通過以上數(shù)據(jù)和圖示表明,在鉆孔施工過程中,采用此種糾偏措施糾偏效果較好,其孔斜基本呈勻速下傾變化趨勢,且下傾變化趨勢明顯減緩。

據(jù)此并結(jié)合其他類似工程的實際施工經(jīng)驗,可以歸納出以下幾點鉆孔工藝原則:

①扶正器能夠起到一定的扶正效果,但加設(shè)扶正器的方法必須恰當(dāng)。

②扶正器的加設(shè)一般應(yīng)按照由密到疏的原則進(jìn)行。

③扶正器的使用數(shù)量不宜過多,一般孔深不超過50 m的孔道不宜超過4個,否則不但不能起到扶正的效果,反而增加了鉆進(jìn)中的摩擦阻力,阻礙了鉆孔過程中正常的返風(fēng)返塵,不利于鉆孔的正常進(jìn)行。

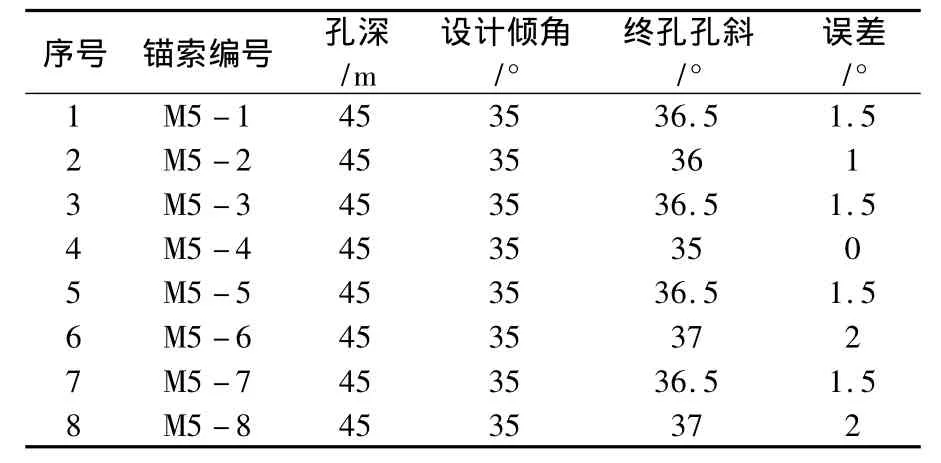

(3)遵照以上鉆孔施工工藝原則,在實際造孔過程中的孔斜控制完全達(dá)到了規(guī)范要求。該部位A區(qū)部分錨索孔道孔斜誤差情況見表4。

表4 A區(qū)部分錨索孔道孔斜誤差情況表

3 預(yù)應(yīng)力錨索施工準(zhǔn)備

根據(jù)批準(zhǔn)的施工組織設(shè)計,建立并落實了施工管理機(jī)構(gòu)以及所必須的作業(yè)人員、施工設(shè)備、材料;制訂了各項技術(shù)操作規(guī)程,進(jìn)行了材料性能試驗、生產(chǎn)工藝試驗,對張拉機(jī)具進(jìn)行了配套標(biāo)定。

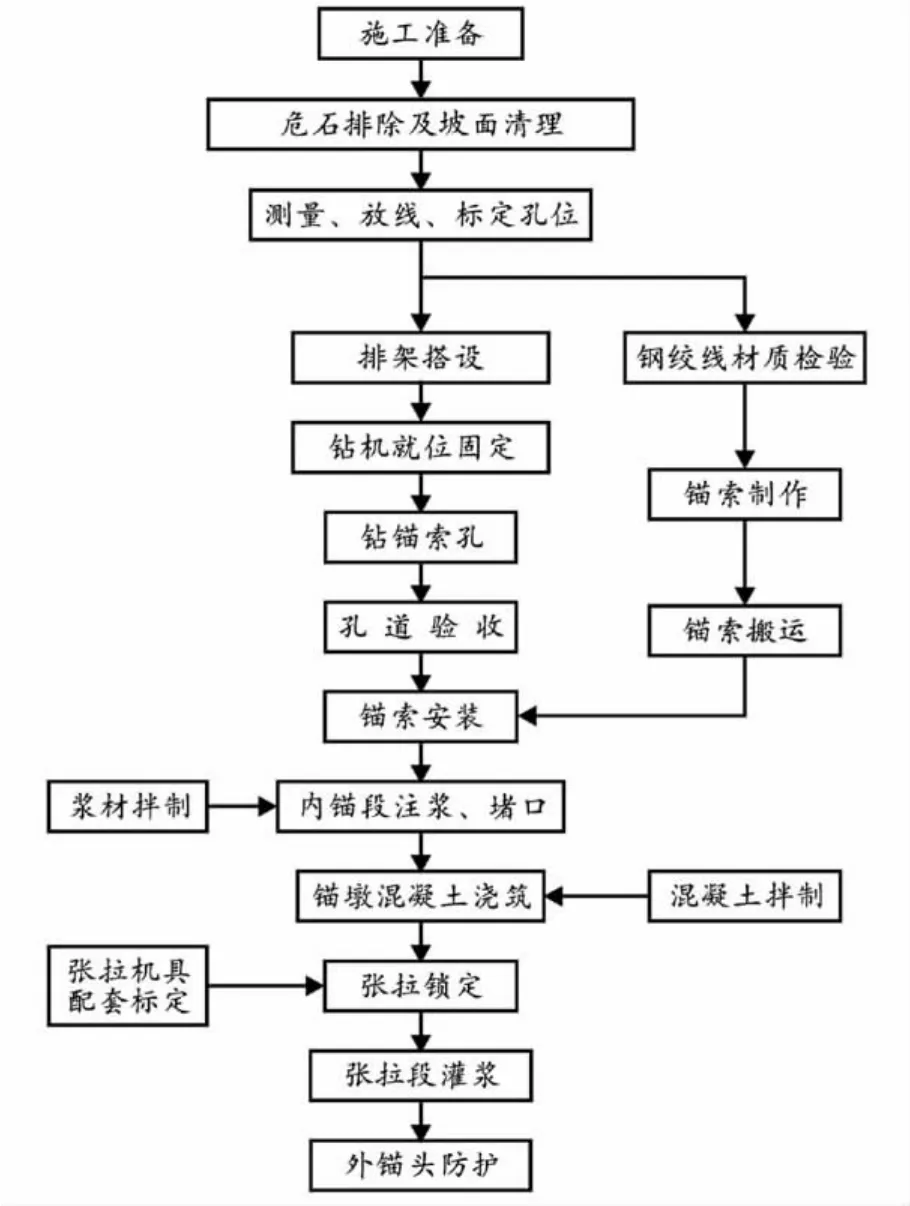

3.1 巖體預(yù)應(yīng)力錨索施工工藝流程(圖3)

圖3 預(yù)應(yīng)力錨索施工工藝流程圖

3.2 錨索孔施工

3.2.1 測量放線、標(biāo)定孔位

按照設(shè)計圖紙和測定的控制點座標(biāo)及高程,用全站儀測放孔位,并用鐵釬和紅油漆準(zhǔn)確作出錨孔位置標(biāo)記。

3.2.2 承重腳手架搭設(shè)

根據(jù)施工部位的情況及鉆機(jī)工作寬度,確定承重排架工作平臺寬度為4.5 m,間距1.2 m,排距1.5 m,橫桿步距1.5 m,每層排架的工作平臺確保能滿足2臺鉆機(jī)同時工作。排架搭設(shè)完畢并經(jīng)有關(guān)安全部門檢查驗收合格后投入使用。

3.2.3 鉆機(jī)定位

(1)確定鉆機(jī)位置:根據(jù)設(shè)計孔位坐標(biāo)高程、傾角計算鉆機(jī)實際工作位置及高度,作為鉆機(jī)定位和墊高依據(jù)。

(2)加固鉆機(jī):為使鉆孔時鉆機(jī)穩(wěn)固、確保鉆孔精確,鉆機(jī)應(yīng)與排架連成整體,原則上使鉆機(jī)在工作時不發(fā)生軸向及橫向位移,鉆機(jī)荷載均勻分布于排架工作平臺上。

3.2.4 鉆進(jìn)過程控制

開孔時,要嚴(yán)格控制鉆機(jī)開孔誤差不超過設(shè)計孔位10 cm,對沖擊器和鉆頭應(yīng)有一個支撐和限制,以達(dá)到設(shè)計控制點,并嚴(yán)格按照試驗孔成果所確定的鉆孔工藝原則進(jìn)行錨索孔鉆進(jìn)施工。

3.2.5 錨索孔地質(zhì)缺陷處理

(1)預(yù)應(yīng)力錨索的內(nèi)錨段必須置于穩(wěn)定完整的巖層內(nèi)。如果孔深已達(dá)到設(shè)計深度而仍處于破碎或斷層等軟弱巖層,應(yīng)報告監(jiān)理人。待監(jiān)理人同意后繼續(xù)鉆進(jìn)直至監(jiān)理人認(rèn)可的深度為止。

(2)鉆孔完畢用壓力風(fēng)清孔,采用多點照相測斜儀進(jìn)行孔道測斜并記錄。經(jīng)監(jiān)理人驗收合格后隨即進(jìn)行錨索安裝。若錨孔驗收不合格,則作為廢孔處理,即時并全孔灌注水泥砂漿待其達(dá)到一定強(qiáng)度后重鉆,經(jīng)驗收合格后方可進(jìn)行錨索安裝、錨固段注漿等工序。

(3)鉆孔過程中應(yīng)做好鉆孔原始記錄,如鉆進(jìn)中的返風(fēng)、返巖粉、涌水、孔斜情況及地質(zhì)情況等。鉆孔完畢應(yīng)及時對記錄進(jìn)行匯集、整理,以作為分析孔道質(zhì)量的依據(jù)。

3.3 錨索制安

3.3.1 鋼絞線材質(zhì)檢驗及錨具硬度檢驗

鋼絞線采用江西新華金屬制品有限公司生產(chǎn)的φ15.24、1 860 MPa高強(qiáng)低松弛有粘結(jié)預(yù)應(yīng)力鋼絞線,錨具采用柳州OVM公司生產(chǎn)的OVM15-6型錨具及與其配套的夾片。使用前按照規(guī)范要求進(jìn)行鋼絞線材質(zhì)檢驗及錨具硬度檢驗,檢驗合格后方可投入使用。

3.3.2 鋼絞線的存放

鋼絞線進(jìn)場后若不能及時下料,應(yīng)臨時存放在具有防雨雪、防塵功能的庫內(nèi),其底部須墊高至少20 cm并覆蓋以防潮防塵。登記每卷鋼絞線的編號,鋼絞線的出廠牌號應(yīng)保存歸檔,同時必須附有相關(guān)材質(zhì)證明書。

3.3.3 錨索下料

根據(jù)各錨索孔的實際孔深和張拉施工所需長度計算出各錨索的下料長度。鋼絞線下料在編索平臺上完成。下料時應(yīng)做到:開盤后的鋼絞線至編索平臺沿程均應(yīng)順直在同一水平線上,以保證鋼絞線的下料精度。在下料過程中,應(yīng)特別注意安全,避免鋼絞線彈力傷人。

3.3.4 錨索的制作

錨索各種附件須經(jīng)檢查合格后方可使用。進(jìn)、回漿管均采用 φ3/4″(1″=2.54 cm)塑料管,按設(shè)計長度下料,一期進(jìn)漿管用紅油漆在兩頭及中間做標(biāo)識,二期進(jìn)漿管用黃油漆標(biāo)示,二期回漿管不做標(biāo)識。

編索時,先將鋼絞線在編索平臺上順次平鋪,然后將架線環(huán)、止?jié){環(huán)按設(shè)計尺寸與數(shù)量穿好,再進(jìn)行編簾扎束,并將外圈第一根鋼絞線兩端用紅色油漆標(biāo)示,內(nèi)圈第一根鋼絞線兩端用黃色油漆標(biāo)示,以使編簾扎束中鋼絞線不發(fā)生相互交叉。每根鋼絞線在架線環(huán)及止?jié){環(huán)內(nèi)的位置必須一致,且兩端相互對應(yīng),架線環(huán)與鋼絞線均須綁扎牢固,并確保綁扎時鋼絞線與進(jìn)回漿管平行,否則錨索張拉中可能發(fā)生安全事故。錨索制作完畢應(yīng)編號、掛牌標(biāo)示,并作臨時防護(hù)。

3.3.5 錨索制安

將合格的錨索運至相應(yīng)孔位(該鉆孔已驗收合格),運輸時各支點間距不得大于2 m,入孔時錨索體的彎曲半徑不得小于3 m。錨索安裝時應(yīng)有專人協(xié)調(diào)指揮,行進(jìn)速度應(yīng)均勻平穩(wěn)緩慢,且應(yīng)使二期進(jìn)漿管始終處于錨索的正上方。錨索安裝到位后須將孔口臨時封堵,對孔口外的索體進(jìn)行包裹防護(hù),以免污染。

3.4 錨索孔灌漿

(1)有粘結(jié)錨索孔灌漿分為內(nèi)錨段灌漿和張拉段灌漿兩部分。采用NJ-600型攪拌機(jī)制漿,2SNS型單泵注漿機(jī)注漿。

漿材為M45水泥凈漿,水泥標(biāo)號為普硅型P.O.42.5。

(2)首先對一期進(jìn)漿管注水使孔口有返風(fēng)或返水,孔內(nèi)注水潤濕后開始灌漿。灌漿壓力為0.3 ~0.4 MPa,回漿比重與進(jìn)漿比重相同時進(jìn)行屏漿,屏漿壓力為0.4 MPa,屏漿時間為30 min。屏漿結(jié)束后將一期進(jìn)漿管和回漿管扎緊。

(3)張拉段灌漿在錨索張拉鎖定后進(jìn)行。灌漿前,須用壓力風(fēng)水沖洗孔壁,再用風(fēng)將孔內(nèi)余水排干,灌漿材料、灌漿壓力、結(jié)束標(biāo)準(zhǔn)、屏漿壓力和時間等均與內(nèi)錨段相同。

3.5 錨墩混凝土澆筑

錨索安裝到位后即可進(jìn)行錨墩混凝土澆筑。按設(shè)計要求將錨墩底部巖石整平、清理干凈,然后安裝孔口管與錨墊板,埋設(shè)螺旋筋,安裝穿過錨墩的暗梁鋼筋、面層鋼筋網(wǎng),安裝加固模板,經(jīng)驗收合格后澆筑混凝土。由于施工部位地處高原,氣候干燥,錨墩混凝土澆筑完畢的保濕保溫養(yǎng)護(hù)極為重要,否則將嚴(yán)重影響混凝土強(qiáng)度。

3.6 錨索張拉鎖定

(1)待暗梁混凝土、錨敦及護(hù)坡混凝土達(dá)到設(shè)計強(qiáng)度后進(jìn)行錨索張拉。在錨索張拉施工前,先對3束設(shè)有測力計的錨索進(jìn)行生產(chǎn)性張拉試驗。根據(jù)試驗索鎖定后的應(yīng)力損失情況確定是否進(jìn)行補(bǔ)償張拉,并以試驗索的張拉工藝指導(dǎo)其他錨索的張拉施工。

(2)錨索張拉施工準(zhǔn)備。

采用YCW150B型千斤頂與ZB4-500型電動油泵配套進(jìn)行錨索張拉,單根鋼絞線預(yù)緊采用YDC240Q型千斤頂。在錨索張拉作業(yè)前,對張拉機(jī)具如千斤頂、油管、壓力表、測力計進(jìn)行標(biāo)定,給出配套“油壓值——張拉力”對應(yīng)關(guān)系曲線,并經(jīng)監(jiān)理工程師批準(zhǔn)后使用。

(3)錨索張拉。

①順次安裝錨板、夾片、限位板、千斤頂及工具錨(安裝前錨板錐形孔及夾片表面應(yīng)清潔)。工具錨板上孔的排列位置需與工作錨的孔位一致,不允許千斤頂穿心孔中的鋼絞線有交叉現(xiàn)象。

②錨索正式張拉前,先對每股鋼絞線施加10 kN的張拉荷載進(jìn)行預(yù)張拉,以使錨索各鋼絞線順直且受力均勻,并將該荷載鎖定在錨板上,再對整束錨索進(jìn)行張拉至超張拉荷載后鎖定。張拉控制以張拉力為主,輔以伸長值校核。張拉時按以下分級進(jìn)行,并及時準(zhǔn)確進(jìn)行記錄。

1 000 kN級錨索:預(yù)張拉(100 kN)→200 kN→400 kN→600 kN→800 kN→1 000 kN→1 100 kN(鎖定)。

張拉過程中,在達(dá)到控制張拉力后穩(wěn)壓5 min再進(jìn)行下一級張拉,直到達(dá)到最后一級張拉力后穩(wěn)壓30 min即可鎖定。

③張拉時,當(dāng)實際伸長值大于理論計算值10%或小于5%時應(yīng)暫停張拉,查明原因并采取相應(yīng)措施予以調(diào)整后方可繼續(xù)張拉。

④錨索鎖定后,當(dāng)預(yù)應(yīng)力損失超過設(shè)計應(yīng)力10%時,應(yīng)進(jìn)行補(bǔ)償張拉。

3.7 錨索張拉段的封孔灌漿

待錨索張拉段灌漿完畢,從錨具外端量起50 mm以外鋼絞線用砂輪切割機(jī)截去。采用圓形鋼罩將外錨頭罩住并固定密封,在其內(nèi)灌注C20混凝土進(jìn)行防護(hù)。

4 結(jié)語

黃河上游公伯峽水電站壓力鋼管右側(cè)高邊坡錨索支護(hù)工程自2005年3月10日正式開始施工至2005年6月31日竣工,歷時112 d,共完成錨索144束,計6 610 000 kN·m,錨索合格率達(dá)100%,優(yōu)良率達(dá)92.5%,被監(jiān)理評為優(yōu)質(zhì)工程。實際施工過程中,由于嚴(yán)格實施了施工工藝過程控制,使錨索施工不僅在質(zhì)量上完全滿足設(shè)計和規(guī)范的要求,沒有發(fā)生任何質(zhì)量安全事故,而且施工速度較快,提前達(dá)到了施工計劃的進(jìn)度要求,取得了較好的經(jīng)濟(jì)效益和社會效益。