XL400設(shè)備頭架蝸輪嚴(yán)重磨損研究

黃應(yīng)勇

(柳州職業(yè)技術(shù)學(xué)院,廣西柳州545006)

某廠專用設(shè)備XL400經(jīng)過多年的使用實(shí)踐,發(fā)現(xiàn)頭架傳動(dòng)機(jī)構(gòu)上的阿基米德蝸桿傳動(dòng)副中的蝸輪(見圖1)磨損較快,經(jīng)過統(tǒng)計(jì)大約4個(gè)月就要維修更換。因?yàn)榫S修頻繁,不但增加了維修費(fèi)用,而且還大大影響了生產(chǎn)進(jìn)度。

圖1 蝸輪

蝸輪蝸桿傳動(dòng)副是設(shè)備的重要傳動(dòng)部件之一,它的動(dòng)力特性對(duì)設(shè)備的使用性能及使用壽命有直接影響。為了全面了解該設(shè)備的蝸輪磨損情況,發(fā)現(xiàn)薄弱環(huán)節(jié),提高耐用度、降低維修成本,提供必要的改進(jìn)設(shè)計(jì)依據(jù),有必要對(duì)該專用設(shè)備的蝸輪磨損進(jìn)行研究。

本文利用蝸輪齒面的接觸疲勞強(qiáng)度計(jì)算對(duì)蝸輪的磨損,做符合實(shí)際的預(yù)測(cè)分析,并提出改進(jìn)措施,提高專用設(shè)備連續(xù)生產(chǎn)使用壽命及專用設(shè)備的設(shè)計(jì)水平。

1 蝸輪受力分析

1.1 XL 400設(shè)備頭架傳動(dòng)機(jī)構(gòu)原理

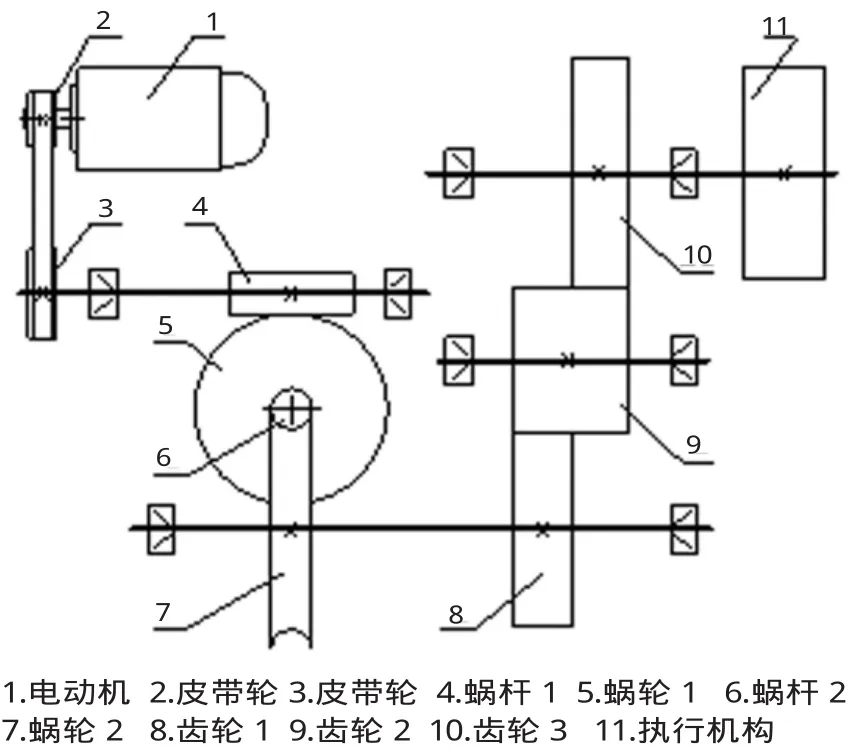

XL 400設(shè)備頭架傳動(dòng)機(jī)構(gòu)原理如圖2所示。電動(dòng)機(jī)經(jīng)皮帶輪傳動(dòng)機(jī)構(gòu)2、3把運(yùn)動(dòng)傳至Ⅰ軸,經(jīng)兩級(jí)蝸輪蝸桿4與5、6與7把運(yùn)動(dòng)傳至Ⅱ軸,經(jīng)兩級(jí)齒輪副8與9、9與10傳至執(zhí)行機(jī)構(gòu)。這樣執(zhí)行機(jī)構(gòu)獲得所需的旋轉(zhuǎn)運(yùn)動(dòng)。其傳動(dòng)路線為:

圖2 XL 400設(shè)備頭架傳動(dòng)機(jī)構(gòu)原理圖

1.2 執(zhí)行機(jī)構(gòu)受力計(jì)算

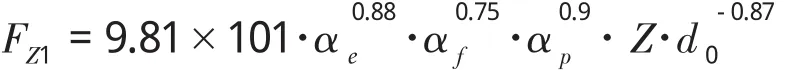

該設(shè)備采用雙硬質(zhì)合金銑力盤,根據(jù)硬質(zhì)合金周銑刀銑削力FZ的計(jì)算公式[1]:

其中,

αf為每齒進(jìn)給量,根據(jù)執(zhí)行機(jī)構(gòu)實(shí)際轉(zhuǎn)速為1 r/6 min與工作回轉(zhuǎn)直徑可取0.0537 mm/Z;

αp為吃刀深度,根據(jù)實(shí)際加工余量取25 mm;

αе為切削寬度,根據(jù)加工工件取38 mm;

Z為銑刀齒數(shù),根據(jù)刀盤結(jié)構(gòu)為15齒;

d0為銑刀盤直徑,為750 mm。

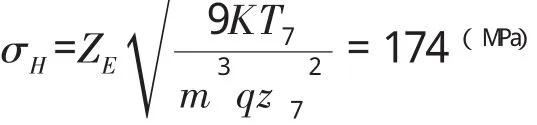

計(jì)算得

總進(jìn)給力

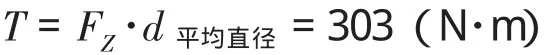

總進(jìn)給轉(zhuǎn)矩

1.3 蝸輪受力計(jì)算

據(jù)頭架傳動(dòng)路線,齒輪8→齒輪9→齒輪10,蝸輪7實(shí)際輸出扭矩為

2 蝸輪磨損分析

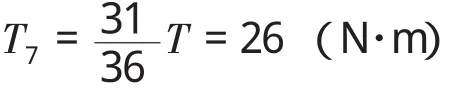

2.1 接觸應(yīng)力計(jì)算

蝸輪7的許用應(yīng)力

[σ]H=180MPa

蝸輪7的實(shí)際應(yīng)力計(jì)算[2]:

其中,

K為負(fù)載系數(shù),取1.1;

m為蝸輪模數(shù)5 mm;

q為特征系數(shù)12;

Z7為蝸輪齒數(shù)37;

ZE為材料系數(shù),為155。

因?yàn)棣襀<[σ]H,相差不大,所以基本達(dá)到設(shè)計(jì)要求。

2.2 蝸輪磨損分析

通過以上計(jì)算可知:蝸輪表面實(shí)際應(yīng)力小于許用應(yīng)力,但是很接近,表面上看設(shè)計(jì)沒有問題。然后檢查蝸輪蝸桿的潤滑狀況,潤滑條件良好。再檢查機(jī)構(gòu)的負(fù)荷狀況,經(jīng)過仔細(xì)觀察設(shè)備上銑刀盤上的刀片,發(fā)現(xiàn)銑刀盤上的刀片不同程度上存在磨損,甚至有些嚴(yán)重磨損,無形中造成蝸輪7實(shí)際接觸應(yīng)力遠(yuǎn)遠(yuǎn)大于許用應(yīng)力,最終引起蝸輪過早磨損。

因此,原設(shè)計(jì)方案處于一種不可靠狀態(tài),一但負(fù)荷增大,就會(huì)引起薄弱環(huán)節(jié)蝸輪的嚴(yán)重磨損。

3 解決措施

3.1 改進(jìn)設(shè)計(jì)方案

用直廓環(huán)面蝸桿傳動(dòng)替代阿基米德蝸桿傳動(dòng),為了應(yīng)用原來箱體結(jié)構(gòu),還要維持原傳動(dòng)比,直廓環(huán)面蝸桿傳動(dòng)的中心距與原來一樣。根據(jù)傳動(dòng)比37、中心距122.5mm、蝸桿轉(zhuǎn)速8.2r/min,查機(jī)械設(shè)計(jì)手冊(cè)[3],得

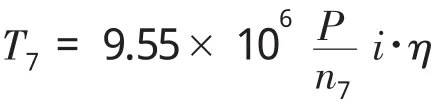

蝸桿額定輸入功率為0.3 kW,由公式

計(jì)算得蝸輪輸出扭矩為10341 N·m,此值遠(yuǎn)遠(yuǎn)大于阿基米德蝸桿傳動(dòng)的輸出扭矩261 N·m。在實(shí)際應(yīng)用過程中,此蝸輪并沒有承受這樣大的扭矩,所以蝸輪不容易磨損。這樣加強(qiáng)了薄弱環(huán)節(jié),使傳動(dòng)鏈的設(shè)計(jì)趨于合理。

3.2 應(yīng)用效果

經(jīng)過設(shè)計(jì)直廓環(huán)面蝸桿傳動(dòng)及加工制造、安裝調(diào)試,替代了阿基米德蝸桿傳動(dòng),并經(jīng)過將近一年的實(shí)踐,沒有出現(xiàn)異常現(xiàn)象。與阿基米德蝸桿傳動(dòng)相比,這樣的改進(jìn)是合理的、成功的。

因?yàn)橹崩h(huán)面蝸桿傳動(dòng)是多齒接觸和雙接觸線接觸,因此擴(kuò)大了接觸面積,改善了油膜形成條件,增大了齒面間的相對(duì)曲率半徑等,這就是提高承載能力的原因所在。

4 結(jié)束語

本文主要研究XL 400設(shè)備頭架傳動(dòng)機(jī)構(gòu)的蝸輪磨損過快的原因,并用直廓環(huán)面蝸桿傳動(dòng)替代阿基米德蝸桿傳動(dòng),最終提高蝸輪的使用壽命,解決了蝸輪磨損過快的問題,滿足生產(chǎn)的需要。

對(duì)于設(shè)備操作人員要求,應(yīng)提高其操作技能,勤于檢查刀片磨損狀況,及時(shí)更換已到磨鈍標(biāo)準(zhǔn)的刀片,防止傳動(dòng)機(jī)構(gòu)超負(fù)荷運(yùn)行。

對(duì)于專用設(shè)備設(shè)計(jì)人員要求,應(yīng)認(rèn)真核算傳動(dòng)機(jī)構(gòu)強(qiáng)度要求,設(shè)計(jì)時(shí)強(qiáng)度要留有余地,防止發(fā)生意外情況。

[1]華南工學(xué)院.金屬切削原理及刀具手冊(cè)[K].上海:上海科學(xué)技術(shù)出版社,1980.

[2]許鎮(zhèn)宇.機(jī)械零件[M].北京:人民教育出版社,1981.

[3]聞邦椿.機(jī)械設(shè)計(jì)手冊(cè)[K].北京:機(jī)械工業(yè)出版社,2010.