CRH2型動車組動態(tài)稱重試驗的探討

顧 強 張小強 王懷遠 上海鐵路局上海動車客車段

從2007年4月18日零時起,動車組開始運行在各鐵路干線。幾年來,時速達250~350 km的客運專線陸續(xù)建成投產(chǎn),以“四縱四橫”為骨架的快速客運網(wǎng)基本形成,標志著我國鐵路全面進入高速鐵路時代。隨著動車組廣泛使用,動車組的維修需求也在增加,為此鐵道部建設(shè)了北京、上海、武漢、廣州四個動車檢修基地,進行動車組的三級檢修工作。

稱重試驗主要檢測CRH2型動車組車輛的自重及輪重的均衡性,是整車落成后一個必不可少的工序。青島四方采用的是靜態(tài)稱重,也就是單車稱重。由于四大檢修基地三級修中都不對動車組進行解編作業(yè),無法對動車組進行靜態(tài)稱重,所以采用的是動態(tài)稱重。由于之前沒有動態(tài)稱重的經(jīng)驗,所以動車組的動態(tài)稱重研究顯得尤為重要,動態(tài)稱重試驗的研究勢在必行。

1 靜態(tài)稱重試驗

在青島四方采用靜態(tài)稱重,將單節(jié)動車放在城軌車稱重均衡臺上,由作業(yè)人員操作試驗臺進行試驗。試驗數(shù)據(jù)滿足:軸重小于14 t,輪重差小于4%,如果測量數(shù)據(jù)不能滿足標準要求,可通過調(diào)整軸箱彈簧墊或調(diào)整空氣彈簧高度,直到測量結(jié)果符合標準要求。

2 動態(tài)稱重試驗

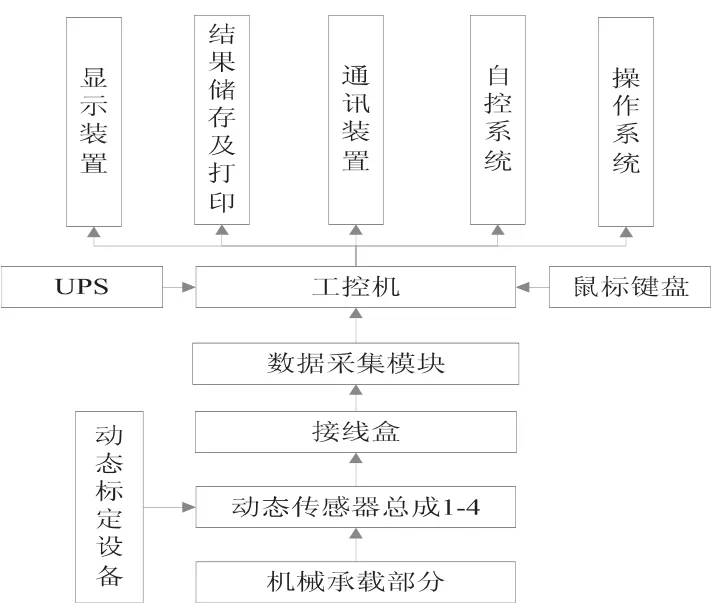

上海動車檢修基地采用了北京經(jīng)緯公司生產(chǎn)的JWLZ動車組輪重檢測裝置,分為檢測平臺和操作平臺,由機械承載部分、高精度傳感器總成、高速數(shù)據(jù)采集模塊、數(shù)據(jù)處理判別軟件、標定設(shè)備等五大模塊及附屬結(jié)構(gòu)組成。其中,接線盒以下部分除標定設(shè)備屬于檢測平臺,以上部分屬于操作平臺。輪重儀的基礎(chǔ)稱重平臺,采用鐵路軌道結(jié)構(gòu)基礎(chǔ)的短軌結(jié)構(gòu)型式設(shè)計。檢測時計算機采集所測轉(zhuǎn)向架四個車輪施加到兩側(cè)短軌式傳感器的壓力,分別測出每個車輪載荷、再根據(jù)采集到的波形和軌跡,利用相應(yīng)計算方法,計算出輪重、軸重、轉(zhuǎn)向架重、整車重、以及輪重差等數(shù)據(jù)。并將數(shù)據(jù)儲存到終端數(shù)據(jù)庫。輪重控制系統(tǒng)可對終端數(shù)據(jù)庫中的信息進行處理,完成階段統(tǒng)計、制表、打印、超限報警等功能,并可通過動車基地信息化管理系統(tǒng)接口上傳數(shù)據(jù)。車間維修人員可根據(jù)檢測數(shù)據(jù),對車輛的偏載情況直接進行糾偏調(diào)整。總體結(jié)構(gòu)如圖1所示。

圖1 動態(tài)輪重檢測儀總體框架圖

3 動態(tài)稱重試驗的優(yōu)點

與傳統(tǒng)靜態(tài)稱重相比,動態(tài)稱重有以下優(yōu)勢:

(1)效率高。動態(tài)稱重對整列動車組進行一次性輪重完全檢測,完整的數(shù)據(jù)使工作人員一次作業(yè)便能完成所有輪載平衡調(diào)整,極大降低反復(fù)牽引或推進車輛次數(shù),并不受停靠位置牽制,列車通過稱重檢測平臺即可,減少勞動強度,提高工作效率。

(2)車體運行狀況更加貼近實際。靜態(tài)稱重,雖也可完成輪載平衡調(diào)整作業(yè),但因車體狀況與實際運行時相差甚遠,并不能很好地模擬現(xiàn)場情況。相比之下,動態(tài)稱重檢測數(shù)據(jù)更能反映實際運行車輛的輪載狀態(tài)。

(3)智能化。動態(tài)稱重設(shè)備可通過傳感器感知認知機理,構(gòu)建智能檢測系統(tǒng),通過壓力差自動檢測出通過傳感器的動車組輪重,而無需人工操作。

(4)安裝位置不受限制。動態(tài)稱重設(shè)備的檢測平臺是稱重平臺,而非檢修平臺,檢修人員無需在設(shè)備處進行作業(yè),故可安裝在滿足其技術(shù)條件的任意位置,包括庫外、平交道口等靜態(tài)設(shè)備不適合安裝的位置。操作平臺可以簡化成一個顯示裝置,根據(jù)需要安裝在相應(yīng)位置。

(5)調(diào)整周期短。四方廠采用靜態(tài)稱重,經(jīng)現(xiàn)場調(diào)查、工時測算發(fā)現(xiàn),單車稱重需花費0.5個工作日,8個車總共大概需花費4個工作日;而上海基地動態(tài)稱重,加軸簧墊片、調(diào)節(jié)高度閥桿到完全稱重合格,稱重周期一般為1~2個工作日,大大提高了工作效率,縮短了動車組三級修檢修周期。

(6)結(jié)構(gòu)簡單。動態(tài)稱重設(shè)備傳感器結(jié)構(gòu)簡單,易于拆裝,便于維護。

4 動態(tài)稱重試驗及輪重差調(diào)整方法

CRH2型動車組轉(zhuǎn)向架構(gòu)架沒有心盤,左右兩側(cè)沒有獨立彈性彈簧系統(tǒng),輪對不能自動調(diào)整載重。車體重量主要靠空氣彈簧來承載,空氣彈簧將所受的力傳遞給構(gòu)架,構(gòu)架又將力傳遞給軸箱彈簧,從而保持車體的平衡。為了使車輛達到左右平衡,對受力承載方式而言,哪個空氣彈簧處承載的重量輕,應(yīng)該調(diào)節(jié)此處空氣彈簧的高度,讓空氣彈簧進氣,這是因為當升高空氣彈簧高度時,空氣彈簧給車體向上的作用力增加,根據(jù)牛頓第三定律,作用力與反作用力原理,車體給空氣彈簧的力增加,此處空氣彈簧被壓縮,車體分配到該空氣彈簧處的重量增加。根據(jù)空氣彈簧平衡原理,輕的一側(cè)空氣彈簧上升,承載的重量則隨之增加;重的一側(cè)空氣彈簧下降,承載的重量則隨之減小,這樣就保證了左右輪對的載重平衡。

檢測時,用公鐵兩用車牽引動車組以5 km/h以下的速度(一般為2~3 km/h)緩緩?fù)ㄟ^檢測區(qū)。傳感器總成感應(yīng)出壓力,將信號傳輸?shù)酵ǖ览铮?shù)據(jù)采集模塊采集及后續(xù)處理。根據(jù)規(guī)程要求,動車檢修基地實施動車組三級及以上修程時,整列車動態(tài)稱重試驗應(yīng)進行連續(xù)三次稱重檢測,輪重差以三次檢測的平均值應(yīng)為最終值≤8%。對于任意輪對,假定左側(cè)輪重為WL、右側(cè)輪重為WR,輪重差=。

輪重差超過±8%,且在±10%范圍時,可通過調(diào)整軸箱彈簧墊或通過高度調(diào)整閥調(diào)整空氣彈簧工作高度直到測量結(jié)果符合標準要求。

調(diào)整空簧高度時,調(diào)整高度調(diào)整閥的調(diào)節(jié)桿長度,確保空氣彈簧上支撐面與構(gòu)架橫梁堵板上的基準位置的高度滿足(330+t)(t為空氣彈簧調(diào)整墊厚度,使用500 mm鋼板尺測量),并且同一轉(zhuǎn)向架空氣彈簧高度差不得超過3 mm。

以CRH2C2093三級修動態(tài)稱重試驗為例。第一次稱重后得到數(shù)據(jù)如圖2所示。

對圖2數(shù)據(jù)進行分析,01車4軸輪重差8.50%超過標準值8%,內(nèi)輪重6 706 kg,外輪重5 655 kg,依據(jù)之前所述調(diào)整方法,應(yīng)當適當升起3位空簧。

圖3為調(diào)整后稱重數(shù)據(jù),可見01車4軸輪重差盡在4.22%在要求范圍8%之內(nèi)。

圖2 第一次重后數(shù)據(jù)

圖3 調(diào)整后稱重數(shù)據(jù)

5 結(jié)束語

上海動車檢修基地完成了 CRH2025A、CRH2056A、CRH2090C等動車組的稱重作業(yè),稱重完畢后,對每次稱重結(jié)果進行分析對比,并結(jié)合自身的實際情況,摸索出了一套可行的關(guān)于動態(tài)稱重的生產(chǎn)流程,基本滿足了正常需要。但是動態(tài)稱重相比靜態(tài)稱重,容易受到外界因素的諸多影響,稱重時,車輛的狀態(tài)不穩(wěn)定,這就給作業(yè)人員帶來更大的困難,使之動態(tài)稱重的周期延長,影響生產(chǎn)效率。對動態(tài)稱重試驗的研究是一個長期的過程,只有通過無數(shù)次的稱重,大量的數(shù)據(jù)分析,并且加以總結(jié),不停地探索,才能得出一套合理的動態(tài)稱重試驗方法。