連續出碴皮帶收放裝置的設計與實用效果

王艷波

(中鐵隧道集團二處有限公司,河北三河 065201)

0 引言

連續皮帶機出碴技術以出碴效率高、設備投入少、施工干擾小、環保性能好、維護成本低等顯著特點不斷推動其在長大隧道敞開式硬巖掘進機(以下簡稱TBM)配套出碴施工中的發展。文獻[1-3]通過比較闡述了連續皮帶機出碴的優勢;文獻[4-6]以遼寧大伙房水庫輸水1期工程和關角隧道斜井施工為例從連續皮帶機出碴方案選擇、參數選擇、系統組成、工作原理、結構型式、跑偏分析、使用方法和注意事項等方面進行了研究,說明連續皮帶機配套TBM出碴技術在我國正逐漸從生疏走向成熟。

隨著世界范圍內隧道技術的高速發展,隧道施工距離不斷增長、修建速度不斷提高[7],對未來TBM長大隧道施工也提出了越來越高的要求;而連續皮帶機配套TBM出碴技術在我國尚處于起步階段,應用實例有限。通過實踐不斷總結新的技術和經驗是廣大鐵路建設者一直關心的熱點。本文以新建蘭渝鐵路西秦嶺隧道TBM施工中穿越斜井鉆爆段期間特長連續皮帶機由正洞轉由斜井出碴為背景,介紹了一種高效、快速、無損傷收放連續皮帶的新設備——連續出碴皮帶收放裝置。

1 工程概況

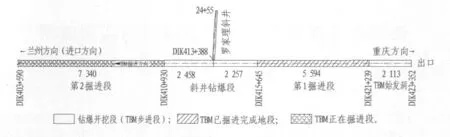

蘭渝鐵路西秦嶺隧道工程位于新建鐵路蘭渝線中段,全長28.236km,是目前國內鐵路建設史上的第2長隧道,也是國內TBM施工斷面最大、距離最長的鐵路隧道,采用鉆爆法和TBM掘進聯合施工。其中隧道出口在圍巖較好的地段分2段采用TBM掘進:第1段長5 594m(DIK421+239~DIK415+645),第2段長7 340 m(DIK410+930~DIK403+590),兩掘進段之間設羅家理斜井1座,其正洞段(DIK415+645~DIK410+930)采用鉆爆法施工。TBM施工區段劃分如圖1所示。

圖1 TBM施工區段劃分(單位:m)Fig.1 Layout of tunnel sections driven by TBM(m)

2 研究背景

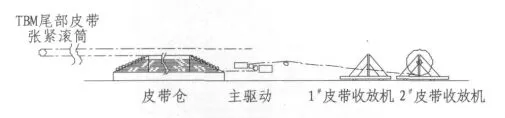

西秦嶺隧道采用鋼絲繩芯阻燃輸送帶出碴,隨著TBM向前推進,連續皮帶機支架通過膨脹螺栓以間距4.5 m安裝在側邊墻上不斷向前延伸。連續皮帶按600 m/卷捆扎進場,在使用時進行硫化連接。第1掘進階段,連續皮帶機從后配套承載石碴直接運至隧道出口,通過轉載皮帶機轉運至連續分碴器位置,通過連續分碴器自動分流裝車并由轉運工程車運輸至棄碴場;第1掘進階段與羅家理斜井鉆爆段重慶端貫通后,拆除第1階段出碴皮帶系統,將連續皮帶及支架回收、打包,待TBM步進通過羅家理斜井鉆爆法開挖段后重新安裝皮帶支架,通過有軌運輸將皮帶卷運至洞內重新鋪裝,然后從斜井出碴。第1階段掘進結束后,連續皮帶最大長度為16 614 m(5 594×2+2 113×2+600×2),約合28卷。常規人工卷收皮帶任務量大、耗用時間長、容易出現人為損傷,影響皮帶二次使用,而且受洞外組裝場地限制及施工組織工期的要求,后續4部襯砌臺車、作業臺架在陸續完成洞外組裝后即需要開始洞內無障礙行走,要求15 d內必須完成皮帶回收和皮帶支架拆除工作,對短時間、高質量的完成皮帶回收工作提出了較高的要求。為滿足現場實際需要,考慮設計一種連續皮帶收放裝置,要求該裝置必須具有:1)連續皮帶自動收、放與皮帶運輸的雙重功能;2)無損傷收、放皮帶并有效預防皮帶跑偏的功能;3)不同卷收階段平穩調速的功能;4)卷收各階段均能夠有效提供驅動力的功能。

3 機械構造及參數確定

3.1 基本原理

設計由三相異步電動機帶動電磁調速電動機通過電磁調速電機控制器實現一定范圍內的無級調速,電磁調速電動機通過帶輪傳動連接減速機實現減速,經可插拔的聯軸器連接主驅動鏈輪和各驅動鏈輪從而帶動3個驅動滾筒同步旋轉,借助皮帶卷與驅動滾輪間的摩擦力,推送皮帶纏繞在皮帶滾筒上,實現皮帶的回收。

3.2 設備參數確定

3.2.1 結構尺寸要求

西秦嶺隧道原材料供應采用有軌運輸方式,在皮帶收放裝置底部安設2組走行輪,輪中心距為900 mm。采用與砂漿運輸車、混凝土運輸車等相同規格的行走輪及輪軸以加強備件的通用性。

因TBM掘進與襯砌同步開展,皮帶收放裝置在運輸皮帶到達皮帶倉時將會穿過4#~6#襯砌臺車及作業臺架,襯砌臺車及作業臺架下部凈空能夠滿足1.8 m×2.635 m雙線機車通行要求[8],即皮帶收放裝置寬≤1.8 m,運輸皮帶卷時總高度≤2.635 m。連續皮帶厚10 mm,600 m皮帶卷收直徑將達到2.76 m,加上皮帶收放機車架底盤自身高度,600 m皮帶的運輸高度約3.1 m,遠遠超過襯砌臺車及作業臺架下部的允許通行凈空。因此,考慮采用2部相同的皮帶收放機共同構成皮帶收放裝置。

3.2.2 結構形式

車身設計采用H200型鋼整體焊接成三角形支架,一方面滿足整部皮帶收放裝置的自身剛度,防止皮帶卷收后由于皮帶卷自身重量較大造成底盤彎曲;另一方面通過加大裝置自身重量來降低整體重心,提高車輛卷收皮帶或運輸過程中裝置的穩定性,防止傾覆。

3.2.3 動力裝置選型及動力傳輸方式

3.2.3.1 調速電機選型

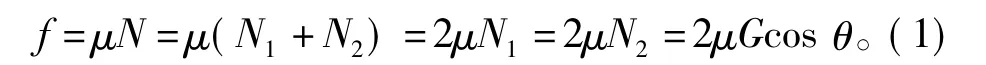

出碴采用的鋼絲繩芯阻燃輸送帶每600 m質量約10 t,為提高設備的通用性并預留充足的安全系數,按皮帶卷自身質量20 t進行設計和檢算,則G=196 kN。在皮帶卷收過程中,驅動滾輪與皮帶卷直接接觸,驅動滾輪通過二者之間的摩擦力帶動皮帶卷轉動,二者之間的總摩擦力

式中:N為皮帶卷所產生的正壓力,kN;N1,N2為皮帶卷作用在驅動滾輪F1、驅動滾輪B1上的壓力,kN;μ為鋼質驅動滾輪和連續皮帶間摩擦因數,取μ=2;θ為皮帶卷重心與驅動滾輪中心連線與驅動滾輪中垂線間的夾角,當皮帶卷自身質量按照20 t計算時θ=23.2 °。

將各數值代入式(1),總摩擦力f=2×2×196×cos 23.2°=720.6 kN。

驅動滾輪的轉速

式中:vmax為設計最大線速度,取21 m/min;φ為驅動滾輪直徑,設計采用0.2 m。

將數值代入式(2),驅動滾輪的轉速n=33.4r/min。

單個驅動滾輪所承受最大扭矩T和功率P1為:

式中:z為驅動滾輪數量,取值為2;r為驅動滾輪半徑,取值為 0.1 m。

將數值代入式(3)和式(4)可得T=3 603 N·m,P1=12.6 kW。

調速電機選用YCT225-4B型,額定功率P=14.7 kW,調速范圍為125~1 250 r/min(ωmin~ωmax)。

3.2.3.2 動力傳輸設備選型

受結構尺寸限制,鏈輪尺寸應盡量較小,初選減速機鏈輪齒數Z1=13,其余主動、從動滾筒鏈輪均選用Z2=18,則二級速比 i2=Z1/Z2=13/18=0.722。

電磁調速電動機達到最大轉速時皮帶卷收達到最大線速度vmax=21 m/min,由此確定電磁調速電動機到減速機輸出總速比i1=ωmax/ni2=1250/33.4×0.722=27。

減速機選用B6-23型擺線針輪減速機,速比為23,額度輸出扭矩為8 360 N·m(>2T=7 206 N·m)。電磁調速電動機到減速機三角帶傳動減速比i=23/27=0.85。

減速機皮帶輪基準直徑按250mm檢算,則調速電動機皮帶輪基準直徑應為250×0.85=212.5 mm。

根據單排鏈條承載能力,鏈條選用A系列單排鏈輪28A。

3.3 機械構造

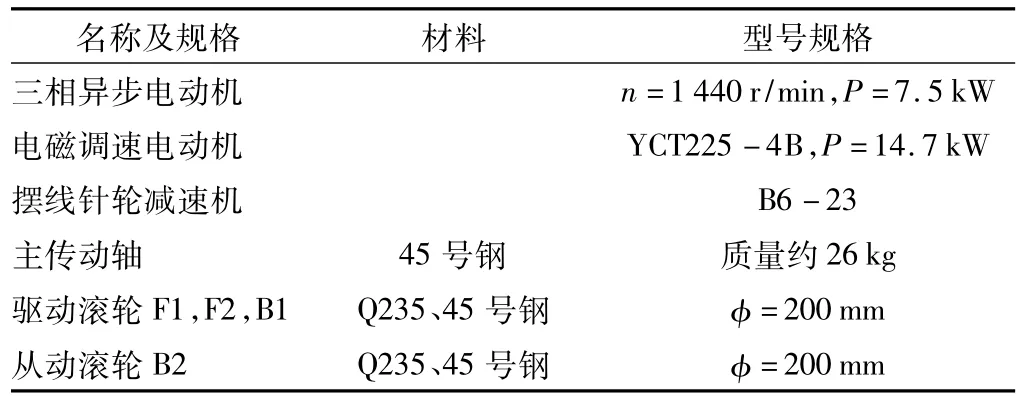

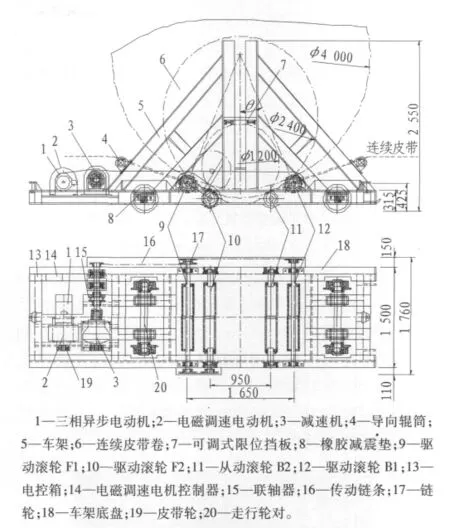

皮帶收放裝置主要設備參數如表1所示。皮帶收放裝置主要構造如圖2所示。

表1 主要設備一覽表Table 1 Equipments

圖2 皮帶收放裝置構造圖(單位:mm)Fig.2 Structure of belt releasing and withdrawing device(mm)

4 設備功能

4.1 連續皮帶自動收、放與運輸功能

4.1.1 連續皮帶卷收

1)啟動2#皮帶收放機,同時啟動主驅動電機,拉動洞內連續皮帶往外輸送,連續皮帶穿過1#皮帶收放機回收在2#皮帶收放機上。初始卷收時,由于皮帶自重較小不足以提供足夠大的摩擦力使滾輪帶動皮帶旋轉,需要1~2名作業工人站在皮帶卷上提供輔助重力。待皮帶卷收到直徑約0.8 m時,皮帶即可完全依靠自重隨滾輪旋轉;待皮帶旋轉穩定后,可適當提高旋轉速度。

2)當皮帶卷直徑小于1.2 m時,依靠驅動滾輪F1和F2提供旋轉動力,在皮帶卷中心滾筒內穿入滾軸以防止皮帶卷脫離驅動滾輪。

3)當皮帶卷直徑達到1.2 m后,取出皮帶卷滾軸,隨著驅動滾輪的轉動皮帶卷自動滾入皮帶收放機底部,并與驅動滾輪F2和從動滾輪B2相接觸,依靠驅動滾輪F2提供旋轉動力。

4)當皮帶卷直徑達到2.4 m后,隨著皮帶卷越來越大,逐漸接觸驅動滾輪F1,B1并脫離滾輪F2,B2。

5)連續皮帶回收600 m后在主驅動側用砂輪機截斷皮帶,并將皮帶尾端收繞在1#皮帶收放機中心滾筒上,用龍門吊將皮帶卷提升一定高度,調整限位擋板,穿入滾軸將皮帶卷懸空架起,啟動1#皮帶收放機,帶動連續皮帶反向釋放300 m到1#皮帶收放機上。

6)采用龍門吊將皮帶卷吊離皮帶收放機并用軟鋼絲繩打包后裝車運至材料庫房存放。皮帶收放裝置回收皮帶作業示意見圖3。

圖3 皮帶收放裝置回收皮帶作業示意圖Fig.3 Sketch of belt withdrawing

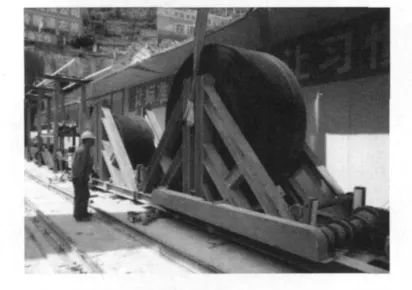

試驗階段發現單純依靠皮帶收放裝置卷收皮帶而無外力輔助拉緊皮帶時,皮帶收放裝置自身的動力系統無法拖動洞內10余km的連續皮帶。此時需要調整電機相序使連續皮帶驅動電機反向旋轉,并調整主減速驅動變頻器頻率限制其最高轉速,使主驅動輸送皮帶的轉速盡量與皮帶收放機轉速相匹配。皮帶收放裝置現場作業見圖4。

圖4 皮帶收放裝置現場作業Fig.4 Field operation of belt releasing and withdrawing device

4.1.2 連續皮帶運輸

受皮帶收放機穿越襯砌臺車對車輛高度的限制,將皮帶卷拆除外包裝后用吊機吊放在2部皮帶收放機上,每部皮帶收放機各300 m。根據皮帶卷直徑調整好1#皮帶收放機限位擋板位置以確保皮帶卷整體懸空一定高度,2#皮帶收放機皮帶直接安放在驅動滾輪上,由25 t內燃機車牽引皮帶收放機進洞。

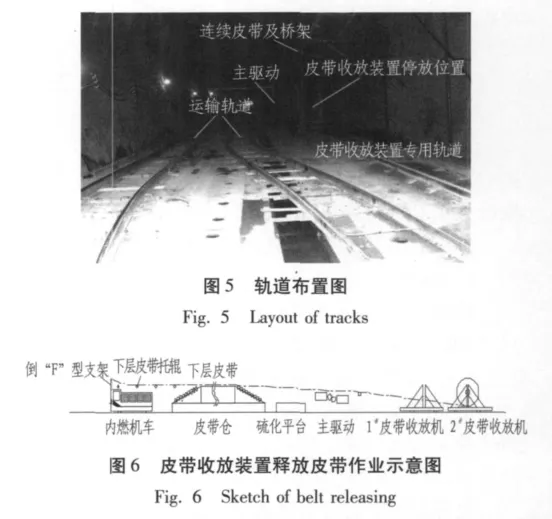

由于主驅動及皮帶倉占用空間較寬,會侵入到仰拱預制塊頂部的軌道運輸限界,主驅動及皮帶倉所在區段在掘進期間暫時不施作邊墻基礎和拱墻襯砌。軌道繞行通過該區段,并通過增設道岔設第3分支作為皮帶收放裝置專用軌道。內燃機車牽引皮帶收放機進洞后直接停在主驅動的前方,而不會影響洞內施工材料的運輸(見圖5)。

4.1.3 連續皮帶釋放

連續皮帶的洞內釋放分為轉場過程中皮帶機橋架重新布設后皮帶鋪裝、TBM正常掘進期間皮帶硫化接長2種情況。首次皮帶鋪裝前主要準備工作包括:1)皮帶機橋架只安裝下層皮帶托輥,而暫時不進行上層皮帶托輥及托架安裝;2)通過軌道布置,將運輸軌道延伸至主驅動—硫化平臺—皮帶倉的中軸延長線上;3)在機車頂部安裝一H150型鋼加工的倒“F”型支架,兩支腳固定在機車上,橫梁橫挑在皮帶橋架正上方。

皮帶機橋架重新布設后首次皮帶鋪裝工藝流程如圖6所示。

1)啟動2#皮帶收放機,正轉帶動1#皮帶收放機上連續皮帶卷收到2#皮帶收放機上,將皮帶接頭人工拖拽到皮帶機橋架上后固定在機車支架橫梁上。啟動2#皮帶收放機,反轉釋放皮帶,通過機車提供拉力拖動皮帶沿皮帶機橋架進行鋪裝直至TBM尾部。皮帶收放機操作人員和機車司機之間通過對講機保持實時通話,并隨著鋪裝的進行不斷硫化接長皮帶。

2)下層皮帶繞過TBM尾部皮帶張緊滾筒后臨時固定,隨TBM步進牽引下層皮帶鋪裝,并安裝上層皮帶托輥及托架。安裝完成后,重新采用機車牽引沿軌道返回以鋪裝上層皮帶。

3)上層皮帶鋪裝至主驅動及皮帶倉位置后將皮帶收入皮帶倉,完成皮帶鋪裝。

TBM正常掘進后,皮帶需要硫化接長時,只需在硫化平臺處切斷皮帶,將新皮帶卷外接頭與既有皮帶硫化后緩緩拉入皮帶存儲倉,并將內接頭與既有皮帶進行硫化連接形成閉合即可。

4.2 無損傷收、放皮帶及防跑偏功能

皮帶在卷收過程中由于多種原因會出現皮帶邊緣磨損或跑偏情況,使卷出的皮帶卷受損且邊緣參差不齊,在轉運和吊裝過程中也容易出現磨損和刮傷,影響皮帶壽命。為避免這一情況,在卷帶機內側增設限位滾筒(見圖7)。皮帶卷收或釋放時,當皮帶卷與限位滾筒接觸時,限位滾筒隨皮帶卷一起轉動,避免皮帶與車架發生硬性摩擦而造成損傷。皮帶限位滾筒采用螺栓固定并可適當調節以適應不同皮帶寬度的需求。西秦嶺隧道所采用的連續皮帶寬度為914 mm,設置限位滾筒外緣間距為1 000 mm。

圖7 皮帶收放機皮帶限位滾筒Fig.7 Belt limiting rollers

4.3 驅動系統自動切換功能的實現

如圖2所示及4.1.1所述,在皮帶卷收過程中,當皮帶卷直徑小于1.2 m時,皮帶卷與驅動滾輪F1,F2相接觸,由驅動滾輪F1,F2提供皮帶輸送的動力;當皮帶卷直徑達到1.2 m時,隨著驅動滾輪的轉動帶動皮帶卷滾入皮帶收放機底部的驅動滾輪F2和從動滾輪B2之間,依靠驅動滾輪F2提供旋轉動力;當皮帶卷直徑達到2.4 m時,皮帶卷外弧面達到與3個驅動滾輪、1個從動滾輪同時接觸的臨界點,之后隨著皮帶卷直徑的不斷加大,弧底位置不斷提高并逐漸脫離滾輪F2,B2,只與驅動滾輪F1,B1相接觸。整個卷收過程中,隨著皮帶卷直徑的變化,皮帶與不同的驅動滾輪相接觸從而實現驅動系統的自動切換,而不需要過多的人為干預,更不需要停機切換動力系統。

5 應用效果

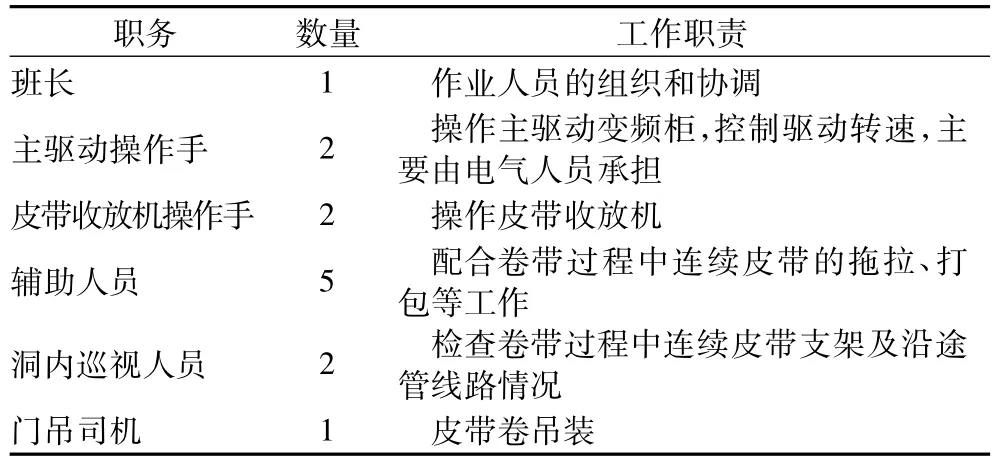

第1階段掘進結束后,連續皮帶總長度達到16 614 m,約合28卷。經過現場準備與調試,僅用6 d時間完成全部連續皮帶回收、打包、入庫任務,大大提高了工作效率,減輕了作業人員的勞動強度。具體人員配置情況如表2所示。

表2 人員配置Table 2 Labors

此外,由于皮帶收放裝置由2部相同的皮帶收放機組成,每部皮帶收放機配置有獨立的驅動系統,也可單獨完成卷帶作業,實現其他方式的皮帶卷打包,2部皮帶收放機配合使用工作效率更佳,也可有效增加單卷連續皮帶的回收長度。皮帶收放機底部設置走行輪對,可以通過機車牽引移動,從而使皮帶收放機不僅具備了收放皮帶的功能,同時也可把皮帶卷運輸至指定位置。

6 結論與討論

皮帶無損傷快速收放是長大隧道連續皮帶機出碴過程中必須要面對的一個課題,由2部皮帶收放機組成的皮帶收放裝置既可以實現皮帶快速無損回收并完成打包作業,又可以實現皮帶洞內運輸和快速釋放,效率高、效果好且作業人員勞動強度低、吊轉頻次明顯下降。其獨有的預防皮帶卷收過程跑偏功能、平穩調速功能以及多滾輪驅動并能根據皮帶卷直徑自動切換驅動系統功能也是其他皮帶收放工藝所無法比擬的。

隨著TBM施工技術在我國的不斷推廣,連續皮帶機出碴技術應用越來越廣泛,但在不斷解決問題、完善技術的同時也面臨著不斷出現的新問題,這就需要鐵路建設者們在施工中不斷開發、總結、完善和細化連續皮帶機出碴技術環節,形成更加科學、成熟、實用的出碴體系。

[1] 韓廣有,張樂詩,張忠武.TBM開挖石渣運輸方式的選擇[J].水利水電技術,2006,37(4):42 - 43.(HAN Guangyou,ZHANG Leshi,ZHANG Zhongwu.Transportation of excavated spoil from tunneling with TBM[J].Water Resources and Hydropower Engineering,2006,37(4):42 -43.(in Chinese))

[2] 齊夢學,鄧勇,王雁軍,等.敞開式TBM施工出渣方式對比分析[J].工程機械,2009,40(9):9,61 - 65.(QI Mengxue,DENG Yong,WANG Yanjun,et al.Comparative analysis of spoil discharging modes for open type TBM construction[J].Construction Machinery and Equipment,2009,40(9):9,61 -65.(in Chinese))

[3] 陳永輝,李建偉.關角隧道傳統出碴方式與皮帶運輸機出碴方式的比較研究[J].科技信息,2009(8):641-642.

[4] 唐志林,曲長海,陳鐵仁.大伙房水庫輸水工程隧洞連續皮帶機出渣技術[J].水利水電技術,2006,37(3):40-41.(TANG Zhilin,QU Changhai,CHEN Tieren.Spoil disposal technique of belt conveyer for tunneling of water conveyance projectofDahuofangreservoir[J].Water Resources and Hydropower Engineering,2006,37(3):40 -41.(in Chinese))

[5] 王智遠,伍智勇.連續皮帶機配套TBM出碴技術探討[J].隧道建設,2011,31(1):144 -149.(WANG Zhiyuan,Wu Zhiyong.Technology of mucking by continuous belt conveyors in TBM tunneling[J].Tunnel Construction,2011,31(1):144 -149.(in Chinese))

[6] 劉學霸.皮帶機出渣運輸技術在斜井隧道施工中的應用[J].山西建筑,2010,36(13):295 - 296.(LIU Xueba.Application of spoil disposal technique with belt conveyor in inclined shaft tunnel construction[J].Shanxi Architecture,2010,36(13):295 -296.(in Chinese))

[7] 鄧勇.我國長大隧道施工發展趨勢探討[J].鐵道建筑技術,2009(11):88 - 91.(DENG Yong.Discussion of development trend of long tunnel construction in China[J].Railway Construction Technology,2009(11):88 - 91.(in Chinese))

[8] 陳大軍.蘭渝鐵路西秦嶺隧道TBM步進技術[J].隧道建設,2010,30(2):54 - 60,70.(CHEN Dajun.Case study on TBM stepping modes in West Qinling tunnel on Lanzhou-Chongqing railway[J].Tunnel Construction,2010,30(2):54 -60,70.(in Chinese))