我國煤礦裝備制造技術現狀與展望

濮 津

(1.中國中煤能源股份有限公司,北京 100011;2.中國煤礦機械裝備有限責任公司,北京 100011)

1 前言

我國煤礦綜合機械化進程從引進國外先進技術設備起步,經過消化吸收、自主開發、聯合研發等不同階段,先后實現了4次大的轉變和突破。

第一次是20世紀70年代,由炮采向以采煤機普采為標志的機械化采煤的轉變,為我國煤炭工業走機械化道路奠定了基礎。

第二次是在20世紀70年代末至80年代,通過引進吸收,由普采向以綜采為標志的新型機械化采煤的轉變,實現綜合機械化生產的新突破。

第三次是在20世紀90年代,以技貿結合引進刮板機、掘進機、采煤機等關鍵制造技術為標志,通過消化吸收和再創新,實現了厚煤層年產300萬t煤礦裝備國產化。

第四次是在21世紀前10年,厚煤層一次采全高、特厚煤層綜放開采、超長工作面開采和薄煤層自動化開采等關鍵技術取得重要突破。

這4次重大轉變和突破,為造就今天煤炭工業欣欣向榮的新局面奠定了堅實的基礎,為推進煤炭工業結構調整、促進產業優化升級和可持續發展提供了重要保障。

2 我國煤礦裝備制造技術發展現狀

2.1 煤礦采煤機械化程度大幅提升

進入21世紀以來,我國煤礦裝備制造業緊緊抓住煤炭工業健康發展的良好契機,不斷取得新進展和新突破,研發制造水平不斷提升,重大技術裝備國產化進程不斷加快,煤機產品整體性能已達到國際20世紀90年代末期水平,有的已經達到或接近目前國際先進水平,基本滿足了國內煤炭生產和建設的需要。目前,全國煤礦采煤機械化程度達到75%以上,全國安全高效礦井采煤機械化程度已達到90%以上,綜采成套設備保有量達1 200多套,綜采工作面數量達600多個,產生了一批年產千萬噸工作面,煤炭工業逐步向集約化方向發展[1]。

2.2 高效開采技術與裝備取得重大突破

目前,我國普通綜采裝備已經全部實現國產化,高端綜采成套裝備國產化率達到60%以上。

4~6 m厚煤層年產600萬t綜采技術裝備、特厚煤層年產800萬t綜采技術裝備先后研制成功,實現了國產化。

特厚煤層大采高綜采放頂煤成套裝備、薄煤層開采成套裝備、年產千萬噸綜采成套裝備完成研制,井下工業性試驗進展順利;國產成套裝備在山西礦區創造出日產7.5萬t、月產130萬t的行業紀錄。

煤巖、半煤巖掘進裝備全部實現國產化。EBZ318H巖巷掘進機截割功率達到318 kW,在f11的巖石巷中最高日進尺達到5.2 m;EBZ200(A)掘進機在f≤7半煤巖巷道創造了月進尺1 210 m,年進尺上萬米的新紀錄。

煤礦輔助運輸裝備向無軌膠輪化發展。框架式支架搬運車最大載重達到80 t。年產400萬t以下選煤廠洗選設備已基本國產化;其中,“年產600萬t綜采成套裝備技術”獲得了“煤炭工業科技成果特等獎”和“國家科學技術進步二等獎”;“自動化放頂煤關鍵技術與裝備研發及國內外的應用”獲得了“國家科學技術進步二等獎”。

2.3 部分產品達到或接近世界先進水平

SGZ1350/3×1600(1500)型成套輸送設備為目前世界上槽寬最大、裝機功率最大的煤礦輸送設備,代表了煤礦井下輸送裝備最高設計制造水平(見圖1)。

圖1 SGZ1350/3×1600(1500)型刮板輸送機Fig.1 SGZ1350/3 ×1600(1500)size conveyor

ZY17000/33/75D型液壓支架支撐高度達7.5 m、工作阻力達17 000 kN,應用了“增壓增力復合護幫機構”專利和企業獨有的藥芯焊絲焊接工藝、高強鑄鋼等世界領先技術和材料,以及“微間隙配合技術”和“三級復合防片幫裝置”(見圖2)。

MG1000/2550-GWD型交流電牽引采煤機截割高度7.1 m、裝機功率2 550 kW,交流變頻調速無鏈雙驅動,滾筒直徑 3.6 m,每小時可采原煤6 000 t,年產原煤將達到800萬t到1 000萬t,有自動調節采煤高度、遠程自動化監控、采煤工作面“三機”聯動等功能(見圖3)。

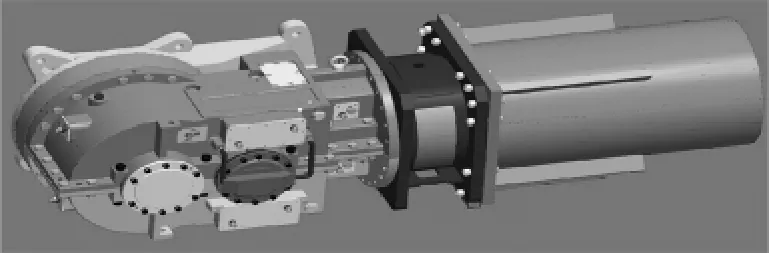

300型數控全自動截割成型巖石掘進機采用計算機控制,整機實現全無線遙控控制,智能成功切割和恒功率切割;該掘進機為國內首創,填補了國內大型橫軸巖石掘進機的空白,尤其是國家“863”重點項目遙控關鍵技術等先進技術的應用,提高了其科技含量(見圖4)。

圖2 ZY17000/33/75D型液壓支架Fig.2 ZY17000/33/75D size support

圖3 MG1000/2550-GWD型交流電牽引采煤機Fig.3 MG1000/2550 - GWD size shearer with alternating current traction

圖4 300型數控全自動截割成型巖石掘進機Fig.4 300 size digital control completely automatic cutting rock development machine

全自動綜采機組和刨煤機組研發成功,正在進行工業性試驗。刨煤機組在1.3 m煤層最大日出煤量達到 3 165 t,最高月產5.09 萬 t。

2.4 成套裝備及單機出口穩定增長

2007年,中國首套放頂煤成套設備及技術成功出口俄羅斯,標志著我國歷史上規模最大的煤機出口項目取得了圓滿成功。

各類單機產品先后出口到美國、俄羅斯、澳大利亞、印度、土耳其、印度尼西亞、越南、朝鮮等國家。放頂煤支架專利成功轉讓給DBT公司,成為煤炭機械領域知識產權的首次出口。

2010年,我國煤機出口總量920臺(套),價值28 000萬元;2011年,中煤裝備公司又先后中標印度辛格南尼煤炭公司和印度東部煤炭公司兩項大型成套設備供應項目,標的總額達1億美元,對中國煤機產品拓展海外市場產生了深遠影響。

2.5 行業整體制造能力快速提升

“十一五”期間,全國煤礦裝備制造業預計實現工業總產值2 893億元,較“十五”期間增長了521%;銷售收入2 765億元,較“十五”期間增長了519%。

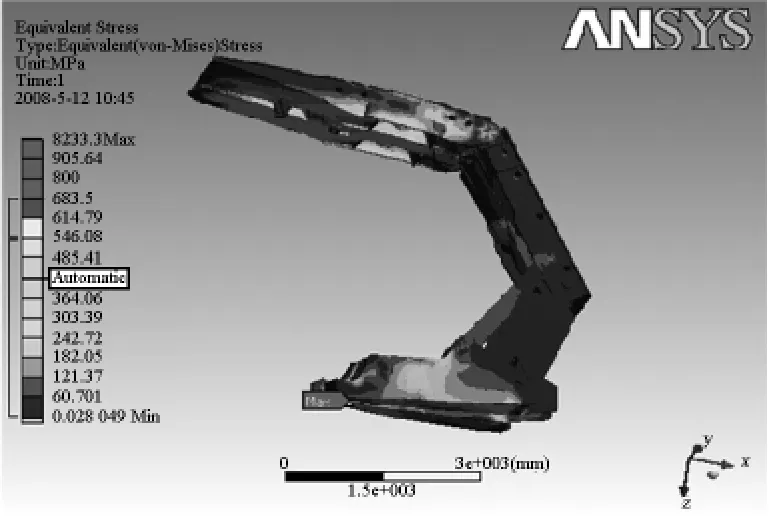

科技創新體系逐步完善。部分企業先后建立起國家級技術中心、博士后科研工作站、院士工作站等研發機構。重點煤機企業的科技投入比率年均達到5%以上。CAD、PROE三維實體設計(見圖5)、ANSYS等有限元分析軟件(見圖6)等設計、研發手段已廣泛應用于產品研發,行業唯一一個“國家能源煤礦采掘機械裝備研發(實驗)中心”落戶中煤裝備公司,將建造國內首個工礦模擬實驗室,以1∶1的比例,直接模擬井下的實際工礦條件,為煤機研發、試驗、理論驗證提供高水平平臺。

圖5 刮板輸送機減速器PROE模型Fig.5 Retarder PROE model of conveyor

圖6 液壓支架ANSYS模型受力分析Fig.6 Force analysis of support ANSYS model

行業隊伍迅速壯大。截至2010年年底,全國形成煤機裝備制造規模的廠家達到800多個,僅中國煤炭機械業協會就有會員單位400多家。其中125家重點企業2010年產值超過800億元(見圖7),60%的企業進行了不同程度的技術改造升級,中國煤機制造業達到了前所未有的繁榮時期。

圖7 中國煤礦裝備制造業產值情況圖Fig.7 Output value of China coal mine equipment manufacturing industry

國際化營銷戰略有所推進。中煤裝備公司收購了國際著名的百年制鏈企業英國帕森斯公司,標志著中國具備了生產高強度、大規格礦用鏈條的能力。太原重型機械集團煤機有限公司收購了澳大利亞威利朗沃國際集團公司,在井下柴油運輸車、煤層千米定向鉆機等產品上占據了優勢[2]。

3 存在的主要差距和不足

3.1 技術覆蓋面不夠

現有技術不能完全適應我國復雜多樣性地質條件要求,核心技術還沒有完全掌握。薄煤層開采問題沒有得到有效解決,難采煤層綜采成套裝備技術發展遲緩,掘錨平行作業尚未實現,高效采煤過程中的采掘比例失調嚴重,小型煤礦裝備需要進一步開發。

3.2 產品可靠性不高

在工作可靠性和使用壽命等方面,國內產品還明顯落后于世界先進水平。采煤機無故障運行時間只是國外產品的60%左右,高端液壓支架的控制系統還沒有完全掌握,重型刮板輸送機整機使用壽命只相當于國外設備的80%左右;采煤機、破碎機、轉載機、大型選煤及露天開采裝備仍需進口。

3.3 工作面自動化程度低

單機產品的智能化、信息化水平低;成套設備配套性不完善,控制系統、檢測系統、自診斷系統與國外產品差距較大。開發力度小、速度慢,在無人開采工作面上還沒有取得實質性突破。

3.4 關鍵元部件不過關

核心元部件在使用壽命和可靠性上與國際先進水平相比存在較大差距,仍選用外國公司產品。如超重型刮板輸送機用軟啟動裝備、重型減速器、變頻裝置,高端支架用大流量安全閥、主控閥及電液控制系統,采煤機用變頻器、中央控制器等。

3.5 設計理論研究不深入

產品開發主要是引進、跟蹤仿制,缺少創新和自主的知識產權,技術攻關只側重于結構設計,集成技術研究較少,自主創新能力不高。制造工藝、檢測手段落后,材料利用率較低,國內同類產品普遍比國外產品重20%~30%。

3.6 技術標準水平低

產品技術標準水平低,一些國內現行的煤機產品技術標準低于國際同類產品的技術標準,部分標準多年未修訂,有的標準仍然沿用20世紀八、九十年代的標準,已不能適應現有產品的技術標準水平。

3.7 知識產權意識淡薄

大部分中低端企業以仿制為主要的產品開發途徑,質量管理體系不完善,知識產權意識淡薄,部分企業維權意識不高。

3.8 產品結構不均衡

高端裝備研發制造能力不足,整體水平和性能較低,主要指標仍落后世界先進水平5~10年。中低端裝備的生產能力無序擴張,產能嚴重過剩[3]。

4 今后一個時期的形勢與展望

4.1 我國煤礦裝備制造業面臨的形勢

4.1.1 國家高度重視

黨和國家領導人多次視察煤機企業,極大地鼓舞了全行業職工。隨著國家宏觀調控政策的深入實施,大煤炭基地建設的加快推進和煤炭集約化程度的逐步提高,煤礦裝備制造業較以往集聚了更強大的發展動力,面臨著更廣闊的發展空間。

4.1.2 國家政策激勵

國務院《關于促進煤炭工業健康發展的若干意見》、《關于加快振興裝備制造業的若干意見》、《裝備和制造業調整和振興規劃》指明了我國煤礦裝備制造業的發展趨勢。展望“十二五”前景,煤礦重大技術裝備研發和制造能力將進一步提升,高端重型采煤裝備國產化進程將進一步提速,重點企業成套化、規模化、集約化特點突出,重點主機產品技術水平接近或超過國際先進水平,逐步形成自主創新能力大幅提高、主要產品優勢突出、具有較強國際競爭力的行業體系,煤機產品開始由中國制造向中國創造轉變。

4.1.3 市場前景廣闊

隨著我國國民經濟的平穩發展,對能源的需求將不斷增加,煤炭工業將繼續保持健康發展,預計2015年全國煤炭消費總量將達到38億~40億t。當前及今后一段時期,加大煤礦安全整治力度,積極推進煤炭資源整合與小煤礦聯合改造,加快大型煤炭基地建設,新建一大批安全高效的現代化煤礦,在我國能源建設中仍然重要而緊迫。

煤炭工業的發展必然帶動煤礦裝備制造業進一步優化發展。一是新建煤礦帶來的煤機需求,“十二五”期間新井建設規模將達到5億t/a,重點建設15個千萬噸級安全高效礦井和15個特大型現代化露天煤礦;二是設備更新改造帶來的煤機需求,2004年以來我國煤機銷量年均增速30%以上,未來更新換代需求也會保持快速增長;三是機械化程度提高帶來的煤機需求,據“十二五”規劃,大型煤礦采掘機械化程度達到95%以上;四是煤礦安全保障程度提高帶來的設備需求。綜合以上需求因素,預計未來5年煤礦對煤機裝備的投資將保持13%~15%的高增長率。

4.2 煤礦裝備制造技術未來發展趨勢

4.2.1 成套化發展趨勢

煤機裝備市場需求已經不再僅僅局限于專業化裝備的制造和加工,生產企業更多地需要具有綜合生產配套能力的產品與服務;技術發展將從專業化單一產品生產與銷售,向綜合研發、設計、生產、成套、服務一體化集成能力提高方向轉變,按照系統研發、設計、生產、成套、服務的方式,為用戶提供全套解決方案和全套技術與裝備。

4.2.2 集成化發展趨勢

集成化包括整機的集成和成套裝備的集成,是當今煤機裝備技術發展的趨勢,也是滿足用戶需求、取得重大突破的一條創新途徑。集成化要求加強集成能力建設,不斷提升煤機裝備成套化制造集成能力水平。集成技術主要包括針對用戶需求的全套解決方案、設備的配套技術、可靠性技術、機電一體化技術、整機安裝與調試技術、故障診斷與控制技術、設備使用管理與預測性維護技術等的開發與完善。集成化的目標是提高成套裝備的配套性、生產效率、可靠性和自動化、信息化程度,完善成套裝備控制系統、檢測系統、自診斷系統、壽命預估系統等。

4.2.3 自動化、智能化、信息化發展趨勢

我國許多大型煤礦裝備都體現了相當的制造能力,但獨缺與之配套的自動化、智能化成套系統。自動化、智能化成套系統是實現井下無人和少人的關鍵,是落實“無人則安”理念的關鍵,是礦井實現安全、高效開采的最有效途徑,也是我國煤礦裝備制造業升級發展最重要的標志之一。

4.2.4 功能綜合多樣性發展趨勢

煤礦裝備在發展的過程中應注意與生產實際的結合、機械設備的人性化設計和工業化設計、機械設備的環保節能性及可持續使用,及時調整發展方向,以適應不同方面的需求,使一臺機械設備可以適應多種復雜環境和生產條件。設備功能綜合多樣是指一臺設備實現多項功能。如煤電鉆功能與鑿巖機械功能的綜合、單體液壓支柱與頂梁功能的綜合等。實現機械設備功能多樣,有利于中小煤礦提高機械化水平、節約人力資源、實現安全高效生產。

4.2.5 高可靠性、綠色化發展趨勢

運用動態設計技術、高可靠性技術、持續改進的制造工藝關鍵技術等,保證設計、制造質量和水平,適應不同的采煤工藝,保證開機率和使用壽命。變革設計理念,從單純產品設計向設備全生命周期設計方向發展,實現設備資源的充分利用,打造綠色煤機產品,推動企業可持續發展[4]。

4.3 我國煤礦裝備制造技術“十二五”發展目標

4.3.1 突破安全高效自動化開采瓶頸技術

加快關鍵技術研發,逐步實現液壓支架、刮板輸送機、采煤機、皮帶輸送機、開關、泵站、移動變電站等各單機裝備的自動化操作;逐步掌握成套裝備系統的聯動技術,實現自動化工作面無人值守;從設計、制造、檢驗、故障診斷等各環節入手,實現系統最優化,提高設備可靠性,大幅提升設備無故障運行時間。

4.3.2 加快煤礦裝備制造業的技術轉型

推動煤礦裝備制造企業由單一的產品設計、制造、提供者,向采煤參與者、設備診斷與質量服務的依托者轉變,在產品生命周期內向合作方提供全方位、不同時期的技術服務、問題預測和健康診斷。

4.3.3 積極推行綠色、節能的產品設計理念

綜合考慮環境影響和資源消耗的現代制造模式,使產品在整個生命周期中對環境影響最小,資源利用率最高。建立綠色產品形態設計工具平臺,優化產品結構設計,提高材料使用率,防止煤礦裝備盲目追求大型化方向發展,最大采高上限保持在7 m左右,采煤機最大功率保持3 000 kW,實現煤炭科學生產。廣泛在煤礦用動力源方面采用現代節能技術與產品,推廣使用新能源無軌膠輪車,保護煤礦井下環境。

4.3.4 努力提升產品設計與制造工藝水平

全面推行 CAD(computer aided design)、CAPP(computer aided process planing)、PDM(product data management)、ERP(enterprise resource planning)等數字化手段,實現從設計到制造的無紙化流程。加強產學研結合,大力選用國際先進的制造工藝技術,提高設計理論水平,促進產品性能、質量、可靠性的大幅提升[5]。

[1]國家發展和改革委員會.煤炭工業發展“十一五”規劃[R].2007.

[2]王金華.煤炭科技發展現狀及前瞻[J].煤炭企業管理,2004(1):31-34.

[3]褚潔華.煤機裝備及煤機企業的現狀和發展[J].中國煤炭,2003(2):5-7.

[4]張雅婷.煤機成套成為行業發展必然趨勢[J].現代礦業,2009,2(2):141-152.

[5]李貴軒,李新國.振興我國煤礦機械的機遇和挑戰[J].中國煤炭,2003(2):8-10.