艦船主機自動控制裝置的設計*

王愛民 葛 堯

(92941部隊 葫蘆島 125000)

1 引言

遙控艦船作為被攻擊目標是在軍事試驗領域的主要用途之一,主機自動控制裝置是遙控艦船自動控制系統的重要組成部分,是船只在無人遙控狀態下航行時必不可少的設備之一[1]。它將接收到的變速、換向等控制指令信號轉換成控制動作,實現對艦船航行的自動控制[2]。本方案設計的艦艇主機自動控制裝置,適合不同艦船改裝成遙控靶艇,可較好地解決新遙控靶艇研制、建造周期長、經費高,無法滿足使用需求的難題,也可提高退役艦艇的利用率,達到減低費用的目的。

主機自動控制裝置的工作原理是當主機自動控制裝置的主機控制器接收到中心控制設備發出的控制指令后,對送來的控制信號做出判斷和反應,并通過執行器完成主機的變速、換向等相應動作。

裝置的主要功能是:1)具有控制主機自動變速、自動換向、自動連鎖和自動保護功能;2)裝置與遙控終端間能夠進行定時聯絡,在信號長時間中斷后,主機控制裝置自動進入程序保護狀態,信號恢復接收后,重新進入受控狀態;3)能夠自動采集靶艇運動航向、航速和當前位置信息并送回中心計算機顯示、形成數據庫文件;4)系統具備可擴充功能,并能轉入手動操控[3~4]。

2 主機自動控制裝置的設計

主機自動控制裝置主要由PLC控制器、執行器等部分組成。PLC控制器主要完成遙控指令的接收和處理并送給執行器;執行器是一個位置控制裝置,主要包括換向、變速裝置兩部分,它的作用是把PLC送來的動作信息通過傳動機構控制主機變速和換向拉桿,以實現對主機的自動控制。

2.1 PLC控制器

PLC控制器主要包括CPU模塊、電源模塊和功能模塊,通過接收遙控指令,經PLC控制器譯碼和處理后發送給執行器,執行相應動作[5~6]。

主機的控制指令多,邏輯復雜。選用可編程控制器(PLC)來完成各種邏輯控制,是因為它具有以下特點:1)可靠性高。因為它采用微電子技術,大量的開關動作由無觸點的半導體電路完成,在設計中采用一系列硬件和軟件抗干擾措施,有效地抑制了外部干擾。2)應用靈活。由于PLC實現了產品的標準化、標準的積木式硬件結構和單元化的軟件設計,使它既可適應復雜功能的控制要求,又適應各種工藝流程變更較多的場合。3)功能強、通用性好。PLC不僅具有邏輯運算、定時、計數、順序控制等功能,而且還具有A/D、D/A轉換、數值運算、數據處理和通訊聯網等功能。4)編程簡單。大多數PLC采用梯形圖編程方式。梯形圖與傳統的繼電器接觸控制線路圖有許多相似之處,與常用的計算機語言相比更容易被操作者掌握[7~9]。

為了保證主控制器的可靠性,主控制器采用高可靠性的OMRON CJ1系列PLC作為主控部件。對操縱桿進行控制的執行元件為直流力矩電機,下面簡述直流力矩電機PLC控制方案[10~11]。

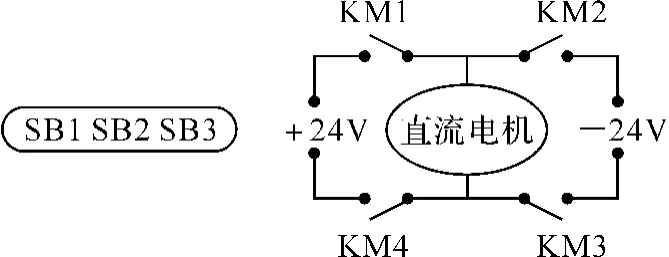

在操縱桿行程范圍內放置一定數量的位置檢測元件,圖1為直流力矩電機控制原理圖,圖中以3個元件為例,分別為SB1、SB2和SB3。對電機的控制一共采用4個繼電器,分別為KM1、KM2、KM3和KM4。

圖1 直流力矩電機控制原理圖

當電機正轉時,操縱桿從左至右移動;電機反轉時,從右至左移動。如從SB1移動至SB3,KM1和KM3首先接通,電機正轉,到達SB3后全部繼電器斷開,電機停止,如在需要從SB3移動至SB2,則KM2和KM4接通,電機反轉,到達SB2后全部繼電器斷開,電機停止。

2.2 控制器

控制器由變速和換向裝置兩部分組成。其設計的主要目的就是要把變速和換向的手動操縱改為自動操縱并保持原有手動功能。

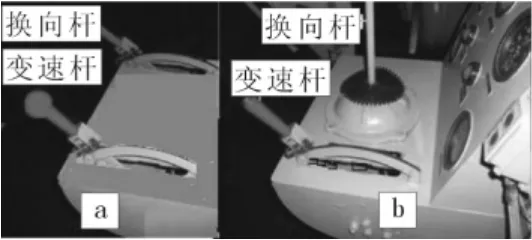

通過調研了解,現有艦船的手動操控裝置雖形式各異,但其結構可歸納為圖2(a)、2(b)兩種,即均是通過人工扳動換向、變速桿實現艦船航向、速度的變換。兩種操縱桿結構形式的區別在于圖2(a)中的換向桿僅控制前進和后退,圖2(b)中的換向桿不僅控制艦船的前進和后退,還控制主機啟動和停機。本設計基于微計算機技術的主機自動控制方案,通過使用高可靠性、高穩定性的集成元件和機械設計滿足主機的自動換向和變速控制功能。由于圖2(a)中變速桿和換向桿與圖2(b)中的變速桿結構類似,控制方式一致,因此,下文中主要以實現圖2(b)自動控制的結構設計為主,左圖中的變速桿和換向桿可利用圖2(b)中的自動變速裝置實現其自動控制功能。

圖2 艦船兩種主機變速、換向操縱裝置示意圖

2.2.1 換向控制器

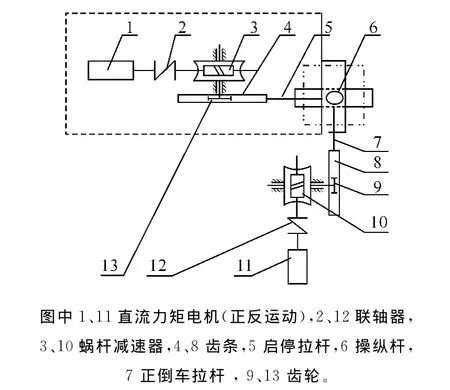

新設計的換向控制器由直流力矩電機(正反運動)、聯軸器、蝸桿減速器、齒條、拉桿和齒輪等組成,實現主機啟動、停機、前進和后退。

1)原主機換向桿操縱原理

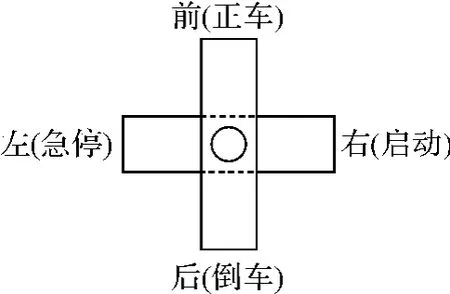

圖3 “十”字滑槽

原艇主機換向桿操縱由人工控制。換向桿共有5個位置,如圖3所示,即中間位置、啟動位置、停車位置、正車位置和倒車位置。這5個位置是換向桿在一個“十”字滑槽中所處的位置,從操縱桿上方位置看,中間位置向右擺動為啟動,向左擺動為停車,向前推為正車,向后拉為倒車。

2)換向控制器自動操縱原理

新設計的換向控制器保留原手動操縱機構,增加自動操縱機構。自動操縱機構和原手動操縱過程類似,即通過兩套相同的齒輪—齒條拉桿機構將原換向桿手動左右擺動和前推后拉改為由傳動機構自動左右擺動和前后推拉。

換向控制器的結構、原理如圖4所示,其中兩個拉桿設計在相互平行的兩個平面中。簡要工作原理是直流力矩電機(1)驅動蝸桿(3),經減速后驅動蝸輪低速空間交錯軸輸出,在蝸輪輸出軸上固聯的直齒輪拖動齒條(4)橫向水平移動。與齒條(4)剛性聯接的啟、停拉桿作橫向移動,拉桿(5)的端部固聯具有縱向導槽的拖板,拖板導槽的寬度切于操縱桿外徑。電機的正反轉動,通過齒輪(13)推動齒條(4)即拉桿(5)作左右直線移動,達左右死點處,將由桿(5)的端部導槽推動操縱桿達停車、啟動位置。當拉桿5作橫向平移時,拉桿7端部的導槽(水平向)便是操縱桿6的水平導軌。同理,電機11驅動蝸桿減速器10、齒輪9正反轉動時,齒條8將作上下縱向平移,通過拉桿7端部的水平向導槽拉動操縱桿作縱向位移,達上下死點時,為正倒車的控制位置。當兩套系統運動時,可實現操縱桿的啟動—正車、啟動—倒車等復合運動。

圖4 換向控制器安裝位置示意圖

換向控制器共兩套,其中一套安裝在圖4的十字滑槽左右滑槽的左端外側,且撥桿較短,撥桿從中間向右擺動到位,即是啟動位置;向左擺動到位即是停車位置。另一套安裝在圖4的十字滑槽前后滑槽的后端外側,且撥桿較長,撥桿從中間位置向前擺動到位,即是正車位置,向后擺動到位即是倒車位置。兩套機構安裝在座板上,再將座板安裝到操作面板上。兩套機構互相垂直放置,撥桿長短不一,互不干涉。

撥桿的運動由直流力矩電機經蝸輪蝸桿減速器傳至輸出軸,輸出軸經鍵連接帶動撥桿轉動,以擺動到所需角度。

3)主要技術參數的選擇與核算

(1)幾何參數

齒輪齒數Z=23

模數m=2mm

齒高系數h*α=1mm

變位系數x=0

齒條有效長度L=150mm

寬度b=13mm

蝸桿減速器型號:NRV30-30

當電機轉速nd=1400r/min

蝸輪輸出轉速nd=1400r/min

輸入功率Pw1=0.18KW

輸出扭矩T2=24Nm

選直流力矩電機55LYX04

峰值堵轉時:0.84Nm

空載最大轉速n0max=1500r/min

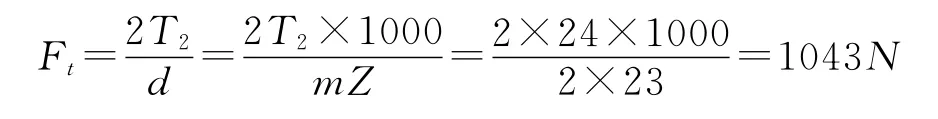

按NRV減速器輸出扭矩T2計算直齒輪額定輸出的切向力

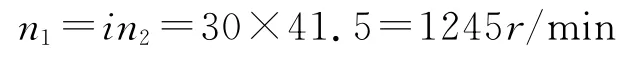

當蝸桿減速器傳動比i=30時,則電機轉速為n1

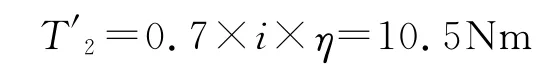

取直流力矩電機按0.7Nm輸出轉矩,系統效率η=0.5時,則直齒輪將獲得輸出力矩為:

此時拖動切向力Ft=807N

擺動速度:1~2s

2.2.2 變速控制器

1)原主機換變速操縱原理

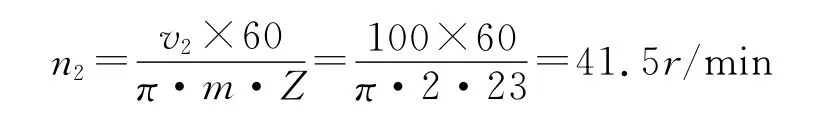

設齒條線速度為v2=100mm/s時,則齒輪的轉速為(蝸輪轉速n2)

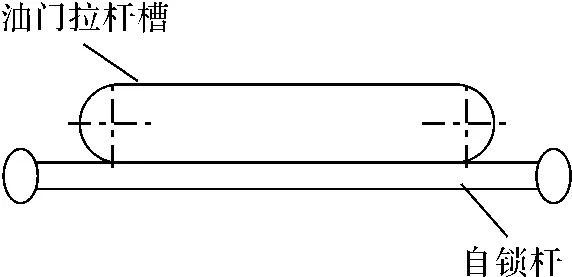

原艇主機油門桿操縱由人工控制。油門桿共有4個位置,即正車低速、中速、高速,倒車低速,這4個位置是油門桿在一個“一”字滑槽(見圖5)中所處的位置,從操縱桿位置看,從左向右逐漸加速。

圖5 一字滑槽圖

圖6 解脫自鎖機構

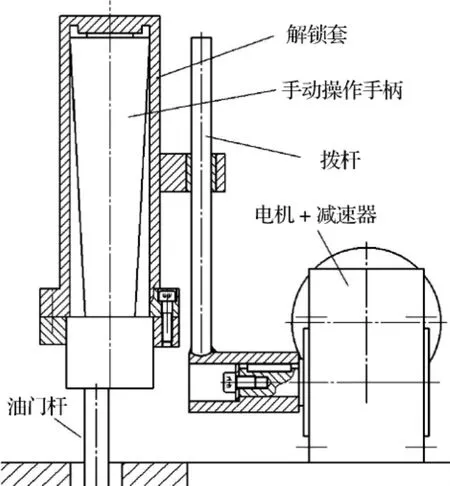

2)變速控制器自動操縱原理

變速控制器由電機、減速器和撥桿等組成,實現主機低速、中速、高速、全速控制。其組成和工作原理和換向控制器相同,不再贅述。改裝后保留原手動操縱機構,增加自動操縱機構。

原手動操縱桿可以在任意位置自鎖定位,當改為自動控制時必須解脫自鎖,才能完成自動控制,而其鎖緊功能改由減速器提供,因此,特設計了一個解鎖套,并將其用螺釘擰緊在手動操作柄座上,當需要自動控制時,只需將手動操作柄上的自鎖按鈕按下,即可解脫自鎖,完成速度的自動控制。解脫自鎖機構如圖6所示。

3 結語

設計的主機自動控制裝置利用軟硬件結合的方法,采用成熟技術,試驗結果證明:具有體積小、重量輕、安裝控制方便、使用靈活和實用性強的特點,適合多種艦船的改裝。

[1]楊榜林,岳全發.軍事裝備試驗學[M].北京:國防工業出版社,2002,9

[2]王文斌等.海軍裝備試驗靶標技術[M].北京:國防工業出版社,2007,4

[3]王愛民,蘇德章,葛堯.活動靶艇無線電遙控系統的研制與應用[J].無線電工程,2008(2)

[4]王愛民,申良生,蘇德章.靶船方位自動調整系統的設計與實現[J].戰術導彈技術,2008(4)

[5]宮叔貞,王冬青.可編程控制器原理及應用[M].北京:人民郵電出版社,2002,7

[6]萬福君.單片微機原理系統設計與應用開發[M].合肥:中國科技大學出版社,1995,6

[7]楊清峰,付騫.可編程控制器原理及應用[M].西安:西安電子科技大學出版社,2010,3

[8]夏辛明,黃鴻,高巖.可編程控制器技術及應用[M].北京:北京理工大學出版社,2005,10

[9]孫振強.可編程控制器原理及應用教程[M].北京:人民郵電出版社,2009,7

[10]西安交通大學.控制電機[M].北京:國防工業出版社,1979,7

[11][日]版本正文.步進電機應用技術[M].北京:科學出版社,2010,5