帶鋼電控系統優化

任 瑩(山東萊蕪鋼鐵集團板帶廠,山東 萊蕪 271126)

1 引言

萊鋼帶鋼生產線共裝備有16架軋機(其中一架為除鱗機架),其產品規格為:1.5 ~ 7.0×183~445 mm熱軋帶鋼。自1988年投產至今已連續運行近20年,設計年產量為30萬噸,現已具備110萬噸生產能力。但隨著產能的提升,在實際生產過程中軋線電控系統暴露出以下問題:主機速度聯調過程中各機架給定的電位器,采用0~10V的模擬量輸入形式,信號易受干擾;現主軋線PLC程序與HMI(人機畫面)之間通訊傳輸能力受限,數據change(轉換)以及數據的Upload(上傳)和Download(下裝)速度緩慢;活套控制采用傳統方式,控制可靠性和精度不高,經常出現早套堆鋼現象等方面的問題。

2 優化方案

根據上述問題,結合生產現場實際軋鋼工藝要求、生產情況、設備現狀,充分考慮企業未來的發展,優化方案為:

2.1 對主軋線電控制系統的布置和功能進行優化

2.1.1 在電機室建立新的機旁操作箱信號分站,將所有機架信號全部引致該分站,使得信號電纜繞過軋線,免受高溫潮濕乃至燒焦的危險,大大減少故障停機時間和提高故障處理速度。

2.1.2 將精粗軋操作臺臺面布置進行優化,使操作簡便,將原有的模擬量給定改為開關量輸入控制,安裝精密的凸輪控制器,通過西門子Step7軟件在程序加裝數據塊,將開關量輸入信號轉換成脈沖序列,由脈沖列的寬度決定主機速度給定的大小,從而避免主機由于給定信號干擾而造成的速度波動,可大大提高產品的實物質量,使得考核指標得到有效地提升。

2.1.3 優化主軋線PLC程序和HMI,將PROFIBUS-FMS通訊網絡升級為SIMATIC工業以太網,同時系統考慮每一信號以及顯示生成方法,簡化和更新數據處理方法,同時將所需數據由單一畫面顯示改為多畫面顯示,提高數據處理速度,減輕CPU的負擔,增強網絡的擴展性。建立軋制規程表,實現主機速度預擺。

2.2 增加活套控制功能,提高動態調節能力,防止活套早套

2.2.1 建立軋件跟蹤系統。通過對軋制過程中鋼坯的跟蹤,經過精確的計算,在活套原有控制方式基礎上增加咬鋼負荷的預測信號,為活套動作再增加一道聯鎖,從而有效地提高活套起落套的可靠性,防止活套早套堆鋼。特別是針對正常拋軋機時活套的動作等工藝條件的變化時活套動作進行程序開發,從而為生產提供了完善的設備條件。

2.2.2 采用西門子6RA7078-6DV62直流調速裝置代替原MENTORII M105R裝置,并改善其控制結構,提高動態響應能力,增大活套張力,從而提高帶材板型控制,提高帶鋼產品質量。

3 方案實施

3.1 軋線電控制系統的布置和功能優化

軋線電控制系統核心控制部分采用西門子S7-400系列PLC為主站,采用PROFIBUS-DP和PROFIBUS-FMS兩種總線進行連接,每臺主軋機控制由西門子全數字裝置完成并通過通訊板CB24與主站進行通訊,軋線生產現場數據采集由ET200M完成;人機界面由FMS總線連接的完整、高效網絡,為實現各站之間資源共享,從而大大提高了整個系統的功能。

3.1.1 硬件配置和網絡結構的優化

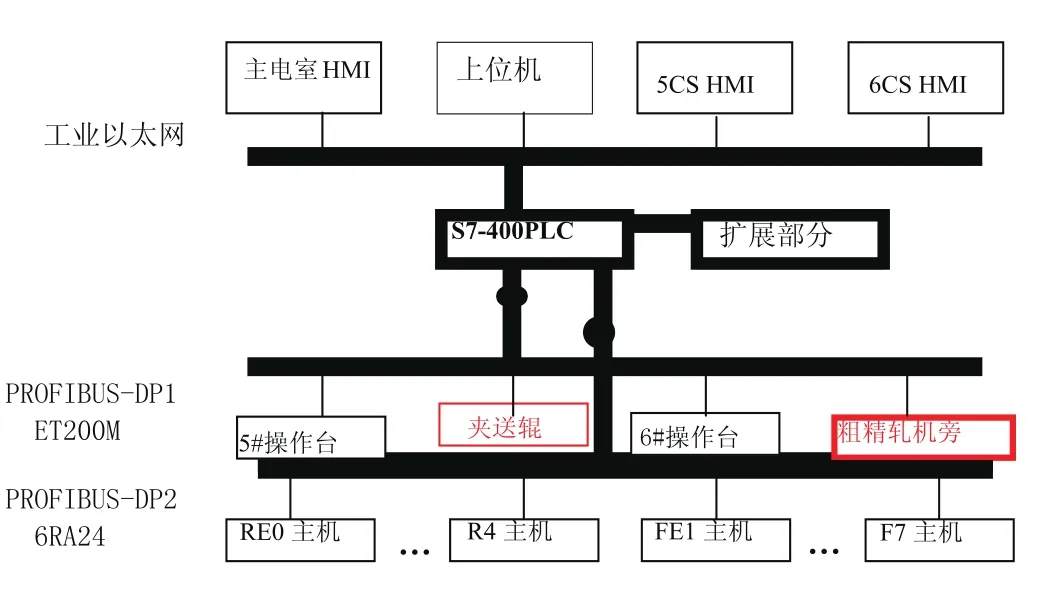

從硬件配置和網絡結構圖中可以看出,整個系統可分為兩大部分,如圖1所示。

圖1 硬件配置和網絡結構圖

本系統設有兩條PROFIBUS-DP總線,采用雙絞屏蔽通訊電纜,最大傳輸距離1200m,最大傳輸速率12Mb/s (與傳輸距離有關),PROFIBUS-DP1總線完成主站PLC與主電室粗精軋主機數控之間的數據傳輸;PROFIBUS-DP2用于粗精軋機旁、粗軋操作臺、精軋操作臺、夾送輥分站與主站PLC完成現場信號的傳輸。

圖中紅色標識部分為新增的粗精軋主機機旁和夾送輥ET200M分站,用于采集粗精軋主機機旁控制信號和夾送輥速度跟隨,包括主機正反點,壓下提升和壓下、單雙動、一速二速、上下限位,主機、壓下、活套LOCK鎖等信號以及速度給定設定的傳輸。

3.1.2 機旁LOCK

在機旁操作箱增加主機、活套、壓下LOCK,將信號引到程序中去,利用邏輯推理將各種可能存在的安全隱患通過程序實現聯鎖,并利用組態軟件自主開發了數據標簽,同時在操作臺HMI上顯示LOCK鎖信息,從而給操作工以明確的信息。在換輥、檢查導衛或緊急處理壓下及傳動側設備問題過程中只要將機旁LOCK選在近程位置,5#、6#操作臺將無法進行主機及附屬設備的操作,操作臺HMI畫面將有報警信息閃爍,提示操作工和其他人員,避免了由于安全確認不好或誤操作造成的人員傷害。

3.1.3 工業以太網(Industrial Ethernet)

以太網及TCP/IP通信技術主要用于車間級生產信息集成、專用生產設備、專用測試設備、條碼器、PC機及以太網絡設備組成,主要功能是完成車間級生產信息及產品質量信息的管理。

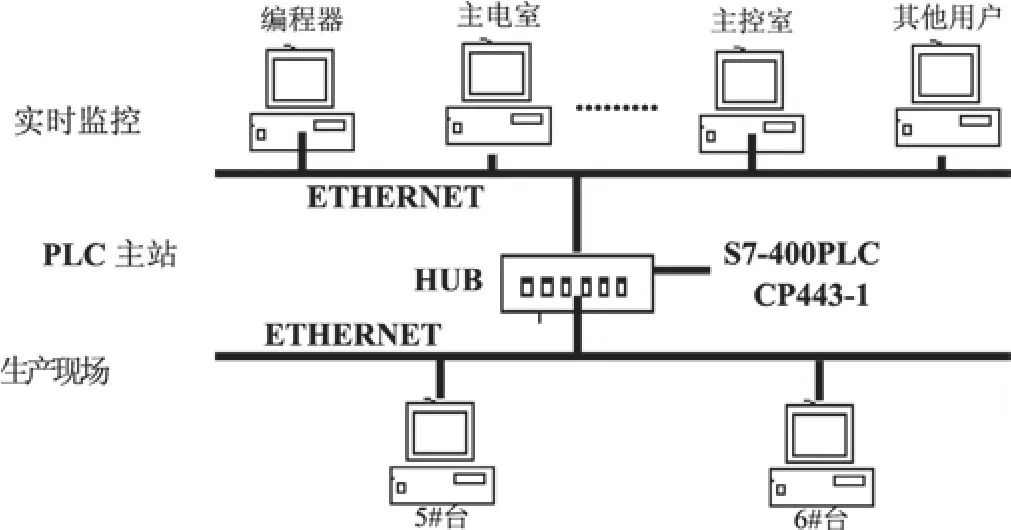

圖2 SIMATIC工業以太網硬件配置及網絡結構圖

如圖2所示,它是利用工業以太網的高可靠性、高擴展和開放性、高通訊性以及可以與自動化系統互相連接的特性,結合現有的西門子S7-400系列PLC,在主電室和6#臺分別設立收發器和交換機,采用光纜連接,5#臺、6#臺之間通過快速電纜進行連接組成以太網結構。通過在主站增加CP443-1系統接口,完成硬件配置,通過TCP/IP傳輸控制協議,替代原有的PROFIBUS-FMS(現場總線信息規范),達到簡化網絡配置,同時系統考慮每一信號以及顯示生成方法,簡化和更新數據處理方法,將所需數據由單一畫面顯示改為多畫面顯示,提高數據處理速度,減輕CPU通訊負荷,增大數據傳輸量,加快傳輸速度,增加網絡用戶的目的。同時為車間級生產信息及產品質量信息的管理提供技術數據支持。

3.1.4 建立軋制規程表,實現主機速度預擺

隨著軋制規程的不斷完善,在上位機中建立軋制表,實現主機速度自動預擺已經成為可能。根據計算結果和多年的生產經驗,確定軋制不同規格時各機架的速度,形成制度性的標準文件,存入計算機,使用時計算機自動將各機架的速度設定分別寫入調速裝置,實現了軋制規程的標準化和制度化,同時提高了生產效率,減少因調整不當造成的堆鋼及軋廢,通過編寫軟件實現軋制規程的自動優化。速度自動設定后,在軋制過程中系統實時記錄操作工的人工調節量,不斷修正軋制規程中的速度設定值,從而使軋制規程不斷優化,更好地滿足生產。

3.2 活套預防活套早套與張力動態響應調節

3.2.1傳統控制方式

傳統活套控制方式是依靠主軋機咬鋼電流作為負荷信號,通過主站PLC邏輯程序判斷來實現自動起套。這種控制方式存在明顯的不足,當某一機架軋輥在運行過程中突然出現研燒而產生大電流的超過負荷信號閾值時,控制系統將認為該機架為咬鋼動作,從而觸發活套動作條件,出現早套現象。為了避免上述情況的產生,我們在分析了活套動作的多種可能原因后,決定對鋼坯的軋制過程進行全程跟蹤,特別是確定鋼坯的頭部位置,只用判斷出頭部位置,結合主機負荷信號就可準確地判定活套的動作條件,預防早套,為此我們建立了軋件跟蹤系統。

3.2.2 軋件跟蹤系統的建立

以主機負荷作為基本觸發條件,以相應邏輯關系作為校正,以軋機線速度×咬鋼后時間作為確定軋件頭部實際位置,用下一機架主機負荷和軋機間距離作為驗證保證條件,確定任一時刻、任一鋼坯在軋線上的位置。

具體實現是以主站PLC系統時間作為系統的時間基準,當判斷某一架軋機確實已經咬鋼,即采用該軋機主機負荷和相應的邏輯關系確認該機架咬鋼時間。并把此時PLC系統時間記錄下來,然后對于每一個PLC掃描周期的任意時刻值,減去咬鋼時刻得出軋件實際經過該軋機的時間,用該軋機速度(PLC可通過通訊從主機控制單元6RA24中獲得)乘以所得時間就是軋件離開該軋機的實際距離。為保證精度消除累計誤差,用下一機架的主機負荷來驗證計算數據,確保準確可靠。這樣真正實現了對軋件的實時跟蹤,對于任意時刻均能判斷出軋線有幾支鋼正在軋制、分別處于什么位置、是否堆鋼等。

3.2.3 鋼坯跟蹤預測防止早套系統的建立

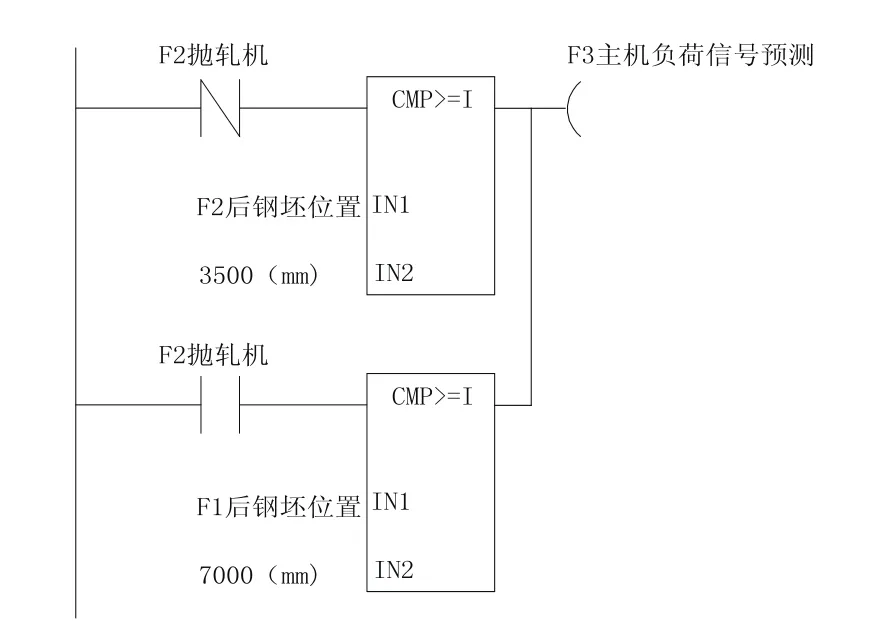

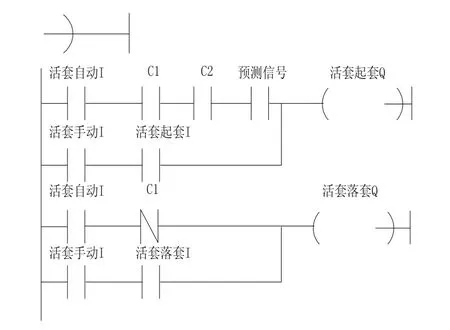

針對傳統活套控制過程的弊端,通過建立鋼坯跟蹤預測系統,從而可以精確、有效地控制活套的起落套。具體實現過程如下:以精軋各機架之間的中心距3.5米作為條件1,以前一機架的出口速度作為條件2,軋件的運動時間為條件3,通過對軋線軋件的跟蹤,當條件1等于條件2與條件3時,觸發活套預測信號,當拋前機架軋制時,以再前機架的出口速度為條件2,以7米作為條件1,從而也能可靠地得到活套預測信號。以精軋活套H2為例,原有起套信號只有F3的主機負荷信號,當F3輥子研燒空載電流達到負荷信號時,H2活套會誤動作造成早套堆鋼。為此將F2主機的出口速度為條件2,F2和F3主機之間的中心距3.5米作為條件1,軋件在F2和F3之間的運行時間為條件3,當軋件從F2出來到F3達到3.5米時觸發F3的主機負荷預測信號,當拋F2時,則以F1的出口速度為條件2,以F1和F3主機之間的中心距7米作為條件1,同樣得到F3主機負荷預測信號。然后將F3的主機負荷信號和F3的主機預測信號后相與得到H2的起套信號,從而有效地增加了活套動作的可靠性,防止活套早套堆鋼。

圖3 負荷信號預測邏輯控制圖(F3)

圖4 加入預測信號后活套控制邏輯圖

3.2.4 調節活套張力動態響應

根據工藝要求部分薄規格產品活套電機堵轉電流要維持在120A,在開發新品種軋制薄規格時要求增大堵轉電流到200A,而原控制系統為MENTORII M105R,系統額定電流為105A,再軋制極限規格時裝置只能超負荷運行,因此原控制系統不能適應產品規格擴展的要求,且今后還要擴展產品規格,軋制薄規格的產品的比例不斷增大,控制系統將會迅速老化、損壞。為此要求更換活套控制系統,且考慮今后擴展的要求,我們選定用西門子6RA7078-6DV62直流調速裝置,其額定電流為280A,滿足擴展要求。理由如下:

首先生產線采用的是西門子S7-400型PLC,6RA70系列調速裝置與PLC的通訊功能強大,可以實現故障信息的再現檢測,并可以把活套電機的電樞電壓、電樞電流等信號通過網絡實施采集到PLC中,用于檢控電機的實際運轉狀態,同時同主機電流放在一個畫面里比較,就可判斷活套起、落套是否準確,為判斷活套是否早套或者不落套提供技術依據。如圖5所示,紅色和綠色波形為F1、F2主機電流,黃色為H1活套電流,可以明顯看出在F2主機負荷建立后瞬間H1活套起套動作,然后再F1主機電流消失后,F2主機電流消失前H1自動落套,證明整個系統監控正常,且設備運行正常。

圖5 F1、F2主機電流與H1動作關系圖

再者西門子系列直流調速裝置動態響應迅速,且分辨率高,其分辨率為0.00~650.00s,活套起落套控制,采用根據主機咬鋼負荷信號自動進行控制的形式,由于電動活套本身為一大貫性環節,實際生產過程中,軋制速度又時常變化,控制活套起落套的時間點較難恰到好處,若連軋過程中套量過大,容易產生迭軋堆尾或甩尾拍擊軋輥等情況。在實際應用以后活套起、落套時間控制明顯較前控制系統準確,動態遲滯時間在500ms以內,較原系統有較大改善。

活套張力控制主要依靠電機電流,必須保證電機輸出電流穩定,才能保證活套張力維持在恒定的水平,所以活套控制系統必須使用電流環控制,控制系統需要增加一個輸入信號控制活套張力的投入,因此給定信號必須要有起套、落套、張力投入三個。采用西門子6RA70調速裝置通過系統內部調整,直接把給定加在電流環直接作用于輸出,就可減少張力投入這一輸入信號,為PLC節約一個輸出點,同時簡化PLC內部程序。

4 總結

萊鋼熱連軋帶鋼軋線電控系統優化改造投入正常使用以來,系統工作穩定,網絡重新優化配置后未再出現軋線電纜燒損和軋線自動停車現象;SIMATIC工業以太網的建立及HMI畫面的優化,提高數據處理速度,減輕CPU的負擔,增強網絡的擴展性;活套動作穩定、可靠,即便是在軋輥研燒出現大電流的過程中也能準確起落套,從而有效地避免了活套早套堆鋼;主傳動系統電流響應時間20ms以內,控制精度高,主副傳動響應速度快,故障率低,維護方便快捷,改善了活套控制功能,對提高帶鋼材產量質量起到了積極作用,取得了可觀的經濟效益。達到或超過設計要求,滿足了帶鋼生產工藝的要求。

[1] 劉玠, 楊衛東, 劉文仲. 熱軋生產自動化技術[M]. 北京: 冶金工業出版社, 2006.

[2] 廖常初. S7-300/400 PLC應用技術[M]. 北京: 機械工業出版社, 2005.