YCH系列電動機轉子鑄鋁穿軸工藝的探討

朱偉光(渤海裝備承德石油機械公司,河北承德 067000)

0 引言

渤海裝備承德石油機械公司生產的YCH系列高轉差率電動機,在油田上以其節能降耗、經久耐用深受用戶的好評。該產品的轉子是形成該產品的核心零件。轉子是經壓力機高壓鑄鋁成型的,轉子鑄鋁質量的好壞直接影響電動機的使用性能。2010年1~6月生產加工過程中轉子鑄鋁出現一些質量問題,主要是轉子鑄鋁成型后,轉子外徑端面不平,找動平衡時動平衡技術指標超標和熱套軸時軸穿不進鑄鋁轉子的孔中,產生了一批廢品,造成一定的經濟損失,同時也影響了產品的交貨進度,使生產組織比較被動。對于如何減小轉子壓鑄的廢品率,本文從影響轉子壓鑄質量的六個方面,制定相應的對策措施進行解決,取得了較好的效果。

1 轉子壓裝質量影響轉子壓鑄質量

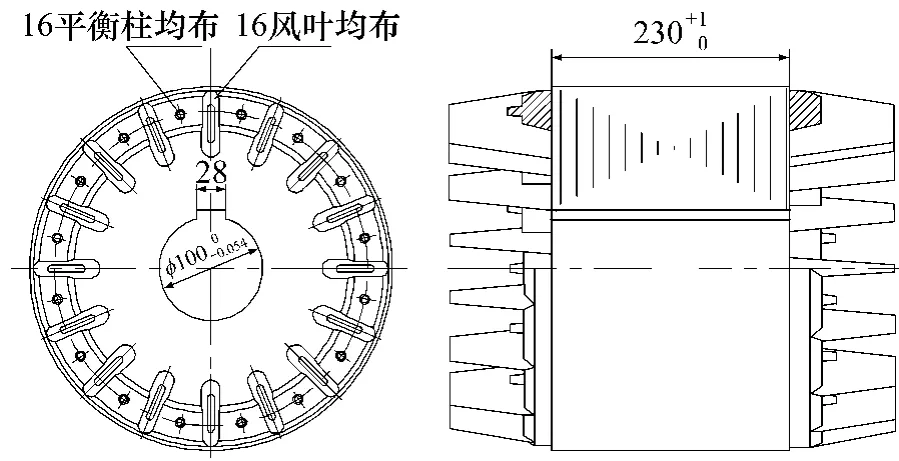

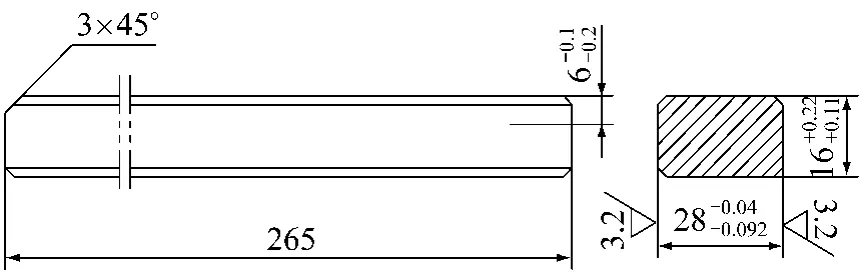

通過對發生的轉子鑄鋁廢品檢查,發現占42%的轉子鑄鋁后,轉子軸向長度不一致,超差值竟達2 mm之多,轉子旋轉時來回晃動,找動平衡非常不好找。轉子的形狀及軸向長度如圖1所示。

圖1 轉子形狀及軸向長度

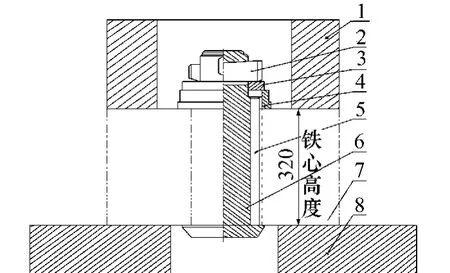

轉子壓裝的裝配圖如圖2所示。壓裝前,將轉子片沿著假軸鍵5疊裝在假軸6的外圓上,達到要求高度后,將疊裝好轉子片的假軸放到壓力機上進行壓裝。圖中1是壓裝上壓頭,壓裝時壓力機上板壓住壓裝上壓頭,將轉子片壓齊,然后測量轉子壓裝高度達到滿足要求尺寸后,放上擋圈3,壓圈4,楔鍵2。8是底盤,其作用是托住轉子片保證轉子壓裝的正確定位和端面平度。通過對轉子片和壓裝工裝的檢查,發現存在下列兩個問題:(1)轉子沖片毛刺個別批次較大,毛刺高度在0.06~0.08 mm。由于沖片是復模沖制,沖片毛刺集中于某幾點,沖片疊壓后局部毛刺高點不能全部消除,導致局部超高。(2)轉子壓裝的壓頭不平,平面高度不一致。壓裝上壓頭由于長時間使用,經常加工個別零活時造成局部壓力集中,壓裝上壓頭局部變形,端面凸凹之差達到3~5 mm,用其壓裝轉子疊片必然會導致轉子壓裝端面不平。針對這兩個問題,采取措施如下:(1)嚴格控制沖片的毛刺高度在0.05 mm以下,經常進行檢查,當發現毛刺大于0.05 mm時,及時修磨轉子復模,確保轉子沖片質量。(2)對壓裝上壓頭進行修理,將凸凹不平之處車平,并且規定該工裝只適用于轉子壓裝,不要用作他用,始終保持其端面的平度。

圖2 轉子壓裝袋配圖

這兩項措施實行以后,轉子壓裝質量有了很大提高,基本消除了轉子壓裝高度不一致的問題。在轉子找動平衡時,轉動平穩,很容易找好動平衡。

2 調整假軸鍵槽寬度結構尺寸

從圖2中可以看出轉子片在壓裝時,其轉子片7是疊壓在假軸6上的,其定位靠假軸鍵5的側面和假軸6外徑及底平面來實現,當轉子鑄鋁完成后其假軸這一部分要從鑄鋁轉子部分退出,然后利用鑄鋁時的余熱穿入電機軸。但有時在穿入電機軸時發生穿不進去,再用壓力機壓入,導致電機軸和鍵損壞的現象。

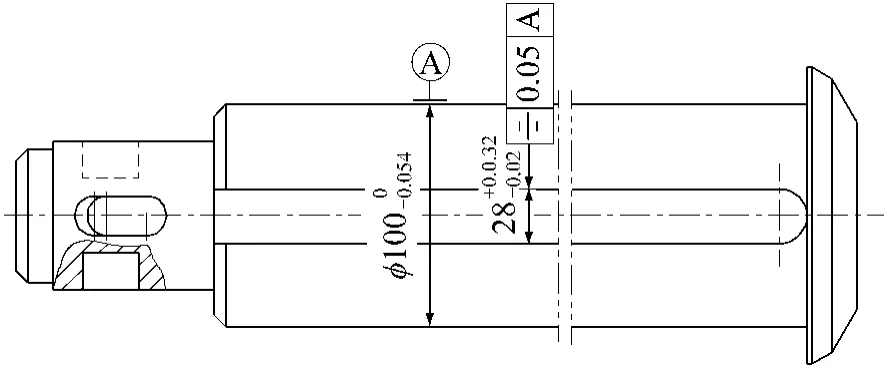

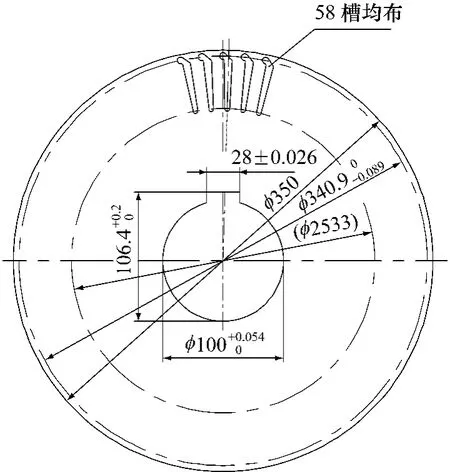

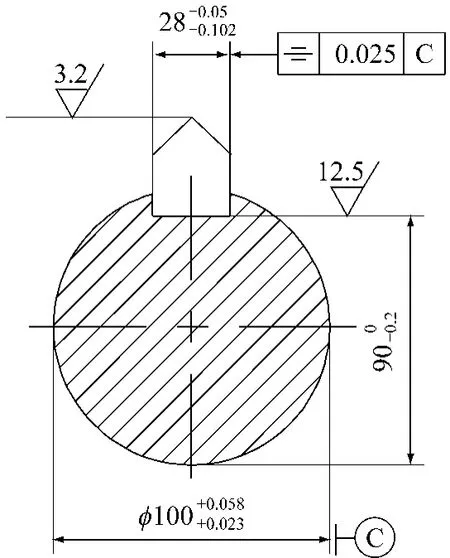

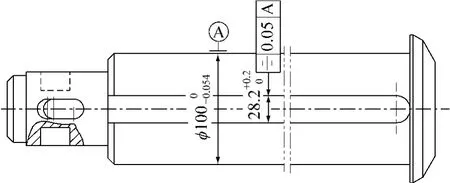

經過檢查和分析發現,轉子片與轉子假軸外徑尺寸、鍵槽寬度尺寸及假軸鍵的配合尺寸是影響轉子疊壓的關鍵因素。各個零部件的相關尺寸見轉子假軸圖3、轉子假軸鍵圖4、轉子片圖5、電機軸外徑和鍵槽尺寸圖6、電機軸鍵尺寸圖7。

圖3 轉子假軸圖

圖4 轉子假軸鍵圖

圖5 轉子片圖

圖6 電機軸外徑和鍵槽尺寸

圖7 電機軸鍵尺寸圖

假軸鍵槽尺寸有一個對稱度要求0.05mm,就是說所加工尺寸的軸線,必須位于距離為對稱度要求的公差值范圍內。為保證穿軸順利常規做法是必須將轉子假軸鍵槽對稱度要求提高,縮小其公差在0.01~0.03mm之間。這樣就加大了假軸的制造難度,增加制作成本。

經過計算和分析,發現將轉子假軸鍵槽加大0.2~0.4mm甚至更多,轉子假軸鍵槽對稱度的影響就可以消除,因此將轉子假軸鍵槽尺寸增大0.2 ~0.4mm,如圖8 所示。

圖8 轉子假軸鍵槽尺寸增大0.2~0.4mm

這樣轉子假軸加工制造容易,轉子疊片時轉子片利用其內徑和鍵槽尺寸以轉子假軸外徑、轉子假軸鍵定位,自動定心,轉子壓鑄后穿軸容易。原來假軸鍵在退出假軸時,隨著轉子假軸移動,現在不隨著轉子假軸移動,留在鑄鋁轉子的鍵槽內,退出力大大減小,留在鑄鋁轉子內的假軸鍵輕輕一敲即可退下,使轉子壓鑄后退出轉子假軸更加容易,大大減輕勞動強度。唯一不足之處是開始疊壓轉子片時需要手工扶一下轉子假軸鍵,待轉子片增多后,疊壓就會非常順暢,轉子假軸鍵自行找,正效果良好,同時也避免轉子穿軸時產生的廢品。

3 控制轉子假軸外徑和轉子假軸鍵寬度尺寸

通過檢查還有兩個因素影響鑄鋁轉子穿軸這一工藝過程:(1)轉子假軸經過長時間使用其外徑不同程度磨損,正常假軸外徑要求為φ100,現 在 個 別的 假軸 外徑 為 φ99.90 ~φ99.96。(2)經過長時間使用正常假軸鍵的尺寸也已經磨小,個別鍵的寬度為27.85~27.88mm,它們的磨損同樣影響轉子的壓裝質量,熱套電機軸時使得其不能正常穿入。針對這兩個問題,采取措施如下:(1)對使用的轉子假軸和假軸鍵進行尺寸檢查,對不符合要求的假軸和鍵一律作報廢處理。(2)對假軸鍵尺寸進行調整,假軸鍵尺寸大,電機軸鍵尺寸小,減少由于鍵的摩擦導致鍵槽和鍵損壞。

4 調整壓鑄機壓力參數校正轉子壓裝誤差

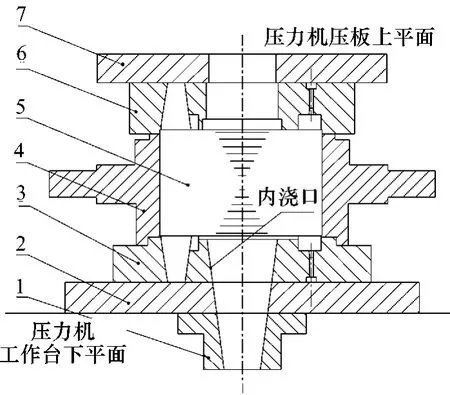

轉子壓鑄設備是利用YT32-500型5000 kN四柱式萬能液壓機改造成的專用全立式冷式壓鑄機,合模、開模、頂出鑄件完全由液壓機完成,新增加壓射和澆口剪切系統,轉子壓鑄模結構如圖9所示。

圖9 轉子壓鑄模結構

上模6、下模3、澆口套1、模具中上模板7和上模6固定在壓力機的壓板上平面上,中模4固定在模具小車中的中模開合缸上,下模3、下模板2固定在模具小車上。轉子壓鑄時將壓裝轉子5在壓鑄機上壓緊、固定,壓鑄模中模3、上模2以轉子外緣定位,中模4固定轉子外圓,下模托住壓裝轉子的底部,上中下三模均用止口連接定位,保證轉子片外圓與壓鑄模的上、下模同心。在壓鑄時,壓力機壓住轉子上模的壓力為15 MPa,與壓裝轉子時壓在上壓頭的壓力是一樣的。這里需要注意的是兩者壓的部位面積不同,壓裝轉子時,壓裝面積較大,居于轉子的中部,而壓鑄時,壓住轉子的面積狹窄,集中于最外邊緣,而且是在加熱狀態下施壓。壓鑄時,還有鑄鋁液體灌沖模具的反向壓力較大,抵消一部分壓向轉子片的壓力。因此,壓鑄時,壓力機壓住轉子上模的壓力應適當增加。根據計算,將壓模壓力適當調為20 MPa。經過試驗,壓鑄轉子質量有了明顯改觀,轉子端面平齊,高度一致。鑄鋁脫模順利流暢,減少鑄鋁轉子的端面不平現象。

5 搞好轉子壓鑄的模具清理,減少壓鑄過程誤差

轉子壓鑄過程是一個比較復雜的工藝過程,其中有許多因素都在影響質量,模具在壓鑄過程中的清理就是一個十分重要的環節。壓鑄一個轉子后,模具上會遺留一些殘留鋁片或者殘渣,如果不及時清理,當下一個轉子壓鑄時這些殘渣或者鋁片就會墊在轉子的端面處,當壓鑄模具合攏時,影響其正確定位,導致轉子壓鑄后鑄鋁轉子端面歪斜,因此要十分重視這一過程。

對此要求在轉子壓鑄的準備工作開始時,就要檢查壓鑄模具的清潔,檢查各個外內表面、氣道的暢通。工作中,每當完成一次壓鑄,準備下一個壓鑄轉子之間都要進行模具的清理,及時將殘渣和鋁片處理干凈。專人檢查、專人清理,確保模具的正常使用,保證轉子壓鑄端面不歪斜。

6 控制轉子壓鑄的預熱溫度和保溫時間

轉子壓鑄時,工藝要求壓裝轉子在預熱爐的加熱溫度為300℃ ±50℃,保溫時間大于2 h。轉子壓鑄后,推拉缸帶動模具小車剪切澆口并行進到頂出工位,利用油壓機的拉伸缸頂出轉子,立刻人工剔除內澆口,退出假軸及轉子壓裝胎,利用余熱穿入轉子軸并保持轉子垂直放置20 min以上。但由于是流水線式生產,由于個別壓裝轉子在預熱爐中的保溫時間不夠2 h,因此鑄鋁轉子內孔沒有足夠漲大,使得部分轉子穿軸困難。

為此采取措施是:嚴格執行壓鑄工藝要求,加熱溫度和保溫時間由專人負責,并做記錄,保證壓裝轉子在預熱爐中的加熱溫度和保溫時間,減少因為此項因素導致產生廢品。

7 結語

綜上所述,從影響轉子鑄鋁穿軸的六個方面進行控制和改進,2010年8月以后,轉子鑄鋁端面不平和穿軸不入的現象大幅減少,其采取的措施和方法行之有效,產品質量提高明顯,工藝裝備及質量管理上了一個新的臺階,取得了良好的經濟效益和社會效益。

[1]游曉虹,解波.電機鑄鋁轉子壓鑄工藝總結與分析[J].鑄造設備研究,1997:32-34.