重金屬工業有機廢水回用技術

費俊民,任曉哲

(浙江東洋環境工程有限公司,浙江 湖州 313017)

1 前言

重金屬工業有機廢水是一種成分非常復雜的工業廢水,廢水中主要含多種重金屬、油脂、酸堿、有機物等。目前大多工業企業仍是采用處理后排放至污水處理廠的方式,這樣水資源未得到充分利用,加劇了水資源的短缺,同時廢水中的各種污染物依然對環境有所污染。隨著國家節能減排政策的實施,多數企業受到排放總量的限制,嚴重制約了企業的發展。目前很多工業企業迫切希望在原產能或擴大產能的基礎上仍縮減排放總量,把廢水和重金屬進行回收利用,為公司節省運行成本,實現廢水的減排,充分發揮經濟效益、社會效益和環境效益。

2 工程概況

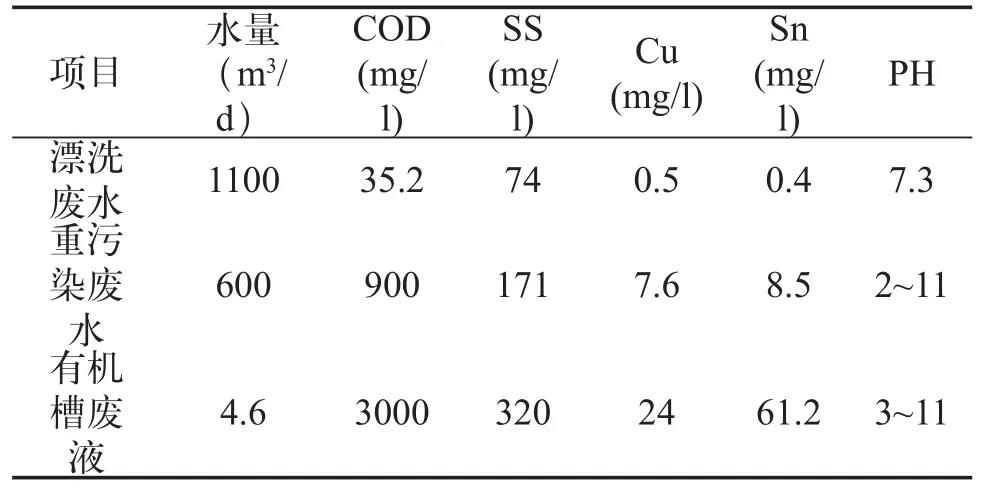

以國內某重點集成電路封裝測試企業的廢水回用及處理為例,該公司主要從事半導體集成電路、半導體元器件的封裝測試業務,其生產線廢水主要包括兩部分:一部分為電鍍錫化廢水,另一部分為減薄劃片廢水。在此主要介紹電鍍錫化廢水的回用及處理。廢水中主要含有Cu、Sn、酸堿、有機物等,在該項目中首先要做好分質分流,把錫化線上的廢水按照水質來分流,主要分為漂洗廢水、重污染廢水、有機槽廢液三路,其水質情況見表1。

表1 進水水質指標

3 工藝流程

3.1 兩種廢水回用處理工藝比較

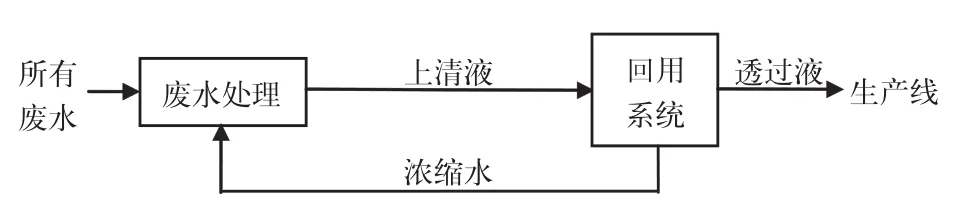

目前很多相關企業其廢水回用采用的工藝比較簡單(如圖1)。

圖1 常規廢水回用處理工藝

這種工藝是把所有廢水集中收集,先經過物化或生物處理,然后把上清液進行膜系統回收。因在廢水處理過程中,投放了大量的PAC、PAM,這些藥劑主要以陽離子形式存在水中,很容易與回用膜元件結合堵塞膜元件,從而導致回用系統不能長期穩定運行,更不能保證很高的回收率,通常回收率最高只能達到50%;因投加了大量的藥劑,使廢水的含鹽量也大大增加,所以也降低了回用水質;通常回用后的濃縮水重金屬會超標,不能直接排放,這樣只能回到廢水前處理系統中,從而增加了廢水處理的負荷,使得占地及土建投資也增大;同時多種離子的共同存在,會互相干擾影響沉淀效果;同時重金屬絡合物較難破絡,這也是目前電鍍廢水重金屬超標的一個主要原因。

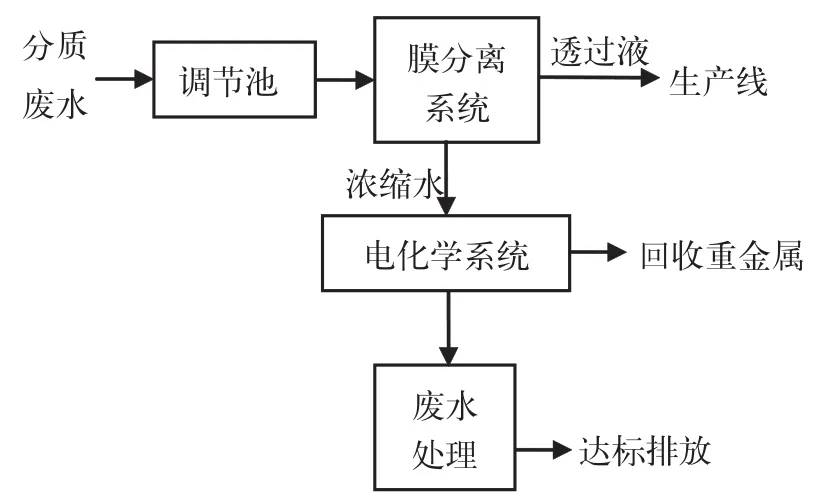

我們采用的工藝流程如圖2所示。其回用理念是“先回用后處理”,把廢水先進行分質收集,單獨膜法回用,回收率≥85%,濃縮后的廢水中重金屬離子濃度可提升到100倍以上,對該濃縮廢水可通過電化學裝置進行重金屬的提取,大大提高了重金屬的回收效率,回收重金屬的同時也減輕后序處理的負荷。從實際工程效果來看,圖2所示工藝較圖1的回用理念更先進,具有更高的回收率,系統具有更高的穩定性,不易堵塞,回用水質更高。這一工藝不僅可回收純水,而且同時可以回收貴重金屬,特別對含Au、Ag、Ni等貴重金屬的回收價值更大,回收的重金屬純度可達到97%,回收效率≥95%。

圖2 東洋環境對含重金屬有機廢水回用采用的工藝

3.2 電鍍廢水回用及處理工藝詳解

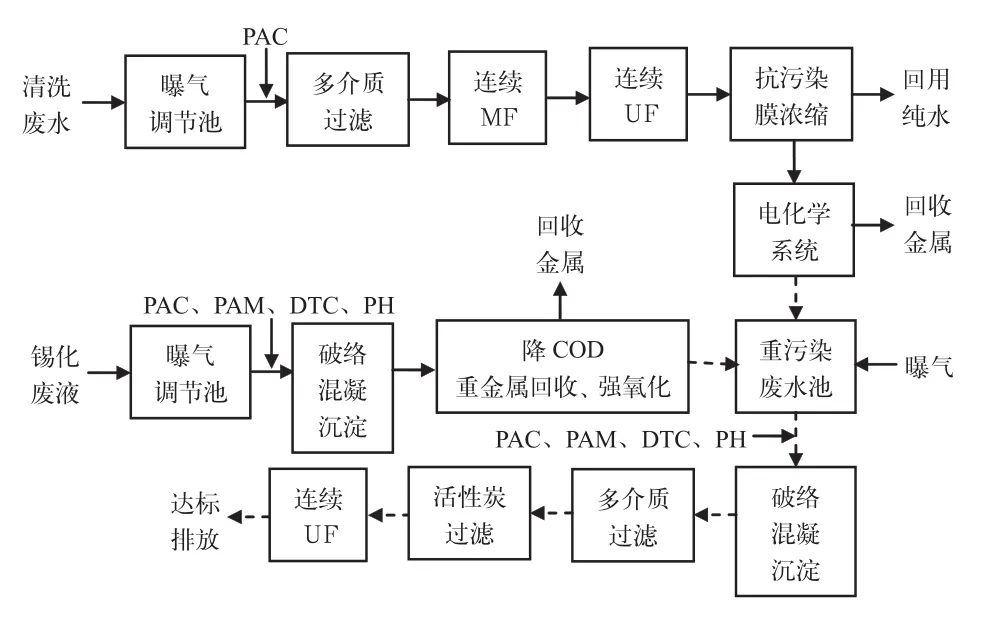

圖3 電鍍廢水回用及處理工藝

工藝說明:清洗廢水主要包括酸性清洗廢水及堿性清洗廢水兩大部分,廢水中主要含有硫酸、硫代硫酸鈉、甲基磺酸、堿性液、銅、錫及添加劑等,混合后的清洗水主要偏酸性,多路清洗廢水匯集于調節池,通過曝氣攪拌,使水質水量達到調節作用,調節后的水進入多介質過濾系統主要是攔截較大顆粒物及膠體,然后進入MF/UF,主要去除較小懸浮物、膠體、細菌微生物等,MF/UF具有自動運行、沖洗功能;MF/UF透過液進入膜脫鹽系統,主要是脫除水中鹽份,該膜元件是根據電鍍廢水的特性,采用抗污染錯流技術,少量的濃縮水中含有濃度較高的重金屬,進行重金屬回收,若較貴重的重金屬可分開收集進行回收,回收后的廢水進入重污染廢水池。

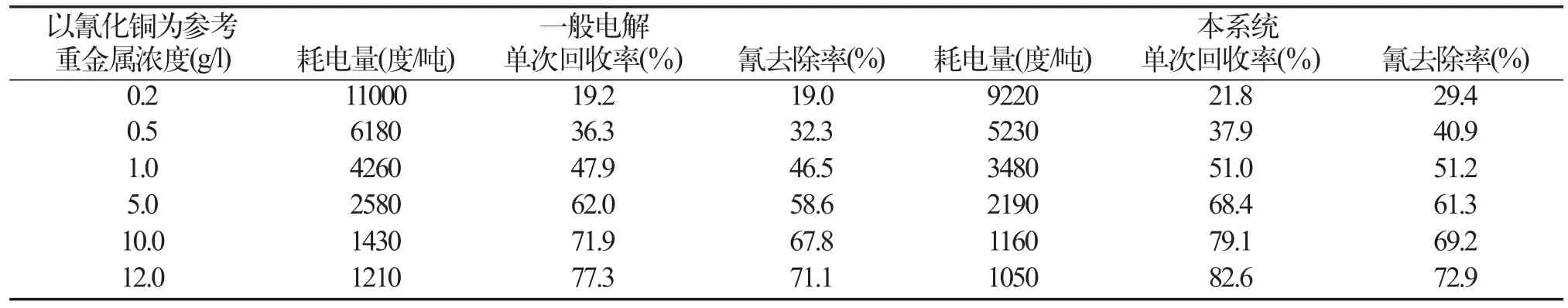

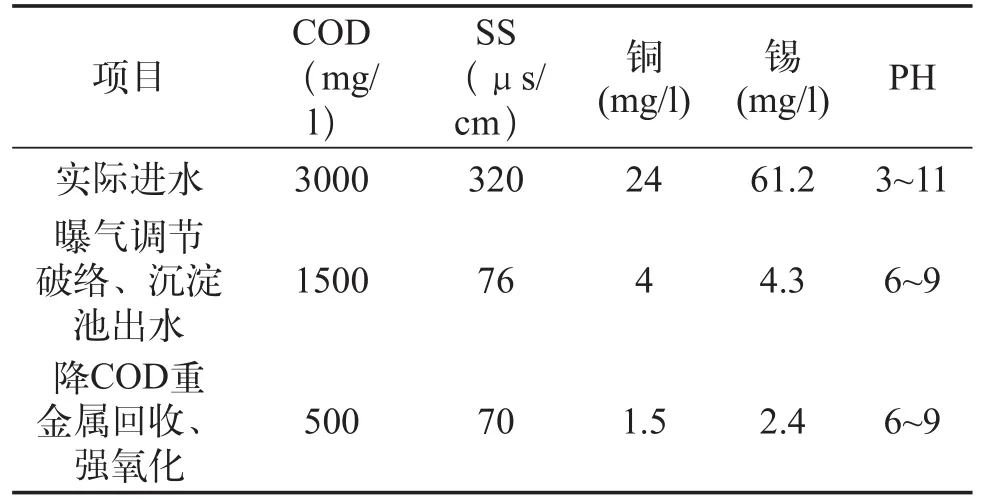

錫化廢液中主要包括酸堿槽廢液、去毛刺有機槽廢液、退鍍酸性廢水,廢水中主要表現在有機物、銅、錫、重金屬絡合物含量較高,廢液通過曝氣調節后,進行破絡混凝沉淀,上清液再進行降COD重金屬回收后進入重污染廢水池,通過曝氣調節后進一步破絡混凝沉淀,上清液經過多介質過濾、活性炭過濾、連續UF后達標排放。本系統的水資源系統回收率≥85%,重金屬等離子的回收率≥95%,金屬純度≥97%。另外,本系統采用公司自行研發的水處理電化學裝置,其中陽極是以SnO2-Sb2O3-MnO2為中間層,以PbO2-MnO2-PTFE為活性催化層的鈦基復合多元金屬氧化物(Ti/SnO2-Sb2O3-MnO2/PbO2-MnO2-PTFE),降解效率最高可達90%,并且能耗比傳統電解裝置低(對比結果如表2)。

表2 電化學效率對比表

4 設施運行監測結果

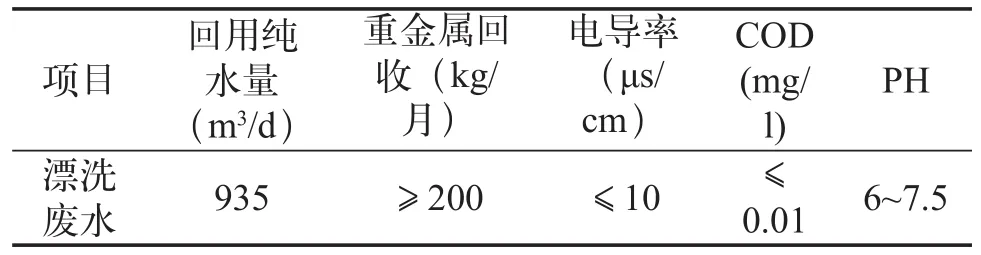

設備于2010年7月底開始調試,2010年8月底達到穩定運行,實際運行效果見表3、表4、表5。

表3 漂洗廢水回用的水質及水量

表4 錫化槽廢液各工藝單元出水水質

5 技術經濟指標及效益分析

電費按0.80元/(kW·h)計,費用為1.8元/m3;藥劑費為1.6元/m3(堿80mg/l,酸20mg/l,混凝劑PAC 50mg/l,助凝劑PAM 2mg/l,金屬捕捉劑DTC 10mg/l);更換配件及維護費用0.18元/m3;人工費用0.1元/m3,綜合折舊費(設備折舊按10a、土建按20a計算)0.49元/m3,處理的成本為4.17元/m3。

表5 終端廢水各工藝單元出水水質

廢水回用系統每年可回收純水為336 600m3,回收的水質較好,可供向純水制備系統進一步制高純水或充當自來水使用;每年可回收重金屬約2400kg;金屬純度≥97%。廢水處理系統每年減排了336 600m3廢水,減少了COD及重金屬的排放量,回用后廢水量大大減小,有效節省了土建的投資及占地面積,有效減小了對環境的污染,最終確保出水水質達到污染物排放標準要求。

6 問題與討論

(1)分質收集后,先回用后處理的理念避免在廢水處理過程中投加大量的PAC、PAM造成二次污染,這些藥劑主要以陽離子型式存在水中,很容易與回用膜元件結合堵塞膜元件,從而導致回用系統不能長期穩定的運行。

(2)耐污染、耐酸堿反滲透膜的選擇。電鍍廢水中往往含有堿性較高的廢水,如氰銀廢水或堿性廢水,其PH值可達到10以上,一般反滲透膜都不能長期承受,在強堿環境下反滲透膜通量明顯衰減,其結果將導致反滲透系統產水量和回收率顯著下降。針對這些特點,本系統選擇相關的反滲透膜元件并與膜生產廠家開發耐PH值超過12的反滲透膜組件,使之能夠適應高PH值電鍍廢水,獲得穩定的產水量和高回收率。

(3)研究影響反滲透膜性能的操作條件。為改善廢水處理時反滲透回收低的問題,我們開發了一種廢水反滲透回用處理工藝,通過提高反滲透膜表面流速,擴大雷諾數,增加膜表面的湍流程度,降低膜面濃差極化,降低鹽類物質沉積在膜表面的機率,從而達到降低反滲透污堵的效果,減少反滲透膜系統的清洗次數。并通過回流部分反滲透濃水的方法來提高反滲透裝置的綜合回收率,通過本系統可以將水回收率提高到85%以上,回收率可以通過排放到濃水箱的水量來控制。

(4)二級或多級反滲透濃縮系統的開發及運行參數的研究。工業廢水中重金屬濃度一般在3mg/L~50mg/L,單級反滲透可將廢水濃縮到10mg/L~200mg/L,二級或多級反滲透循環濃縮可將重金屬濃度提高到1g/L~3g/L以上,高濃度濃縮液可有效降低電解裝置耗電率,需研究高濃度條件下反滲透膜的運行情況。

(5)電化學裝置(降COD重金屬回收裝置)陽極材料的研發。在電化學法處理有機廢水的過程中,電極不僅起著傳送電流的作用,而且對有機物的氧化降解起催化作用,電極材料選擇的好壞,直接影響有機物降解效率的高低。電化學過程主要是通過陽極反應來降解有機物的,而且電位越高,有機物的脫除效果越明顯。但電位過高會受到陽極材質腐蝕和多種副反應的制約,主要副反應是陽極氧氣的析出,因此催化電極應具有較高的析氧超電勢。在電解過程中,電極作為電催化劑,不同的電極材料可引起電化學反應速度發生數量級上的變化,傳統的電極材料如氧化鉛、鉛等,理論上也能使有機物在發生析氧反應前氧化降解,但反應的動力學速率很慢,實際應用價值不大。本公司研發的陽極材料是以SnO2-Sb2O3-MnO2為中間層,以PbO2-MnO2-PTFE為活性催化層的鈦基復合多元金屬氧化物(Ti/SnO2-Sb2O3-MnO2/PbO2-MnO2-PTFE),降解效率最高可達90%,并且能耗低。

7 總結

分質收集單獨回用是廢水高效回用的前提條件。“先回用后處理”的回用理念是較先進的,避免投加的藥劑造成二次污染。

采用連續抗污染錯流多級回用廢水,做好預處理及膜的選擇很關鍵,連續抗污染錯流多級是穩定、高效的回用方式,回收率≥85%,對重金屬等離子的去除率≥95%,回收的純水水質好,可回用制取高純水。

高濃度有機廢水可采用降COD重金屬回收裝置對COD強氧化去除,陽極板材料尤為重要,直接影響COD的去除效果,同時陰極回收重金屬,處理后的廢水再與低濃度的廢水混合處理,這樣便降低了高濃度有機廢水對整個廢水處理系統的負荷。