機械壓力機連桿機構運動模擬分析方法

周文戰,喻寶林

1.一重集團大連設計研究院有限公司工程師,遼寧 大連 116600

2.一重集團大連設計研究院有限公司高級工程師,遼寧 大連 116600

板沖機械壓力機的工作原理是將曲柄的旋轉運動轉化為滑塊的往復直線運動,由滑塊帶動上模與靜止的下模一同完成對工件的沖壓。通過改變曲柄長度和連桿參數可以得到不同的滑塊行程和工作區速度,以滿足不同料片沖壓深度和沖壓速度的要求。以往對壓力機運動分析方法主要有公式計算、圖解法等。由于壓力機滑塊的位移、速度、加速度計算公式復雜,尤其對于六連桿、八連桿及十連桿壓力機來說公式更為復雜易出錯,且出錯后也不易發現。而圖解法作圖、計算工作量大、精度差,已無法滿足現代化壓力機設計需要。

而應用分析軟件可以直觀、方便的對連桿機構進行運動分析,設計者可以利用模型模擬機構實際運動,檢查運動是否存在干涉,也可以選擇不同視角觀察機構運動狀態,隨時中斷進行修改,還可以實現在模擬運動同時顯示運動特征曲線,從而可以觀察參數變化與運動特征變化的對應關系。本文主要介紹如何應用運動分析軟件對機械壓力機連桿機構進行分析以及繪制滑塊運動特征曲線的基本方法。

1 建模

建模時可采用包含關鍵參數的簡化圖建模,這樣既節省時間,也比較直觀。在各種機械壓力機中,小工作臺面、小噸位壓力機多為單點傳動,細長工作臺面的壓力機為雙點傳動,而大工作臺面的壓力機多為四點傳動,其中雙點壓力機或四點壓力機左右傳動方式又可分為同向傳動和異向傳動。本文中將多點壓力機均簡化為運動特征相同的單點傳動壓力機進行建模。可以應用分析軟件自帶的建模工具建模,也可以先使用其它三維制圖軟件完成建模,另存為分析軟件可讀取的文件格式。本文先在其他三維軟件中完成曲柄連桿式壓力機(見圖1)和多連桿壓力機(見圖2)建模,然后再向分析軟件中導入模型。

2 添加屬性及約束

下面以曲柄連桿式壓力機為例進行說明,多連桿壓力機中的操作基本相同。

圖1 曲柄連桿式壓力機模型圖

圖2 多連桿壓力機模型圖

模型導入完成后,首先修改零件屬性,即修改材質和名稱,在各個零件上點右鍵逐一進行。材質修改為鋼,名稱修改為容易記憶和區分且有一定意義的對應名字;然后添加零件間約束:首先添加旋轉約束,對幾個旋轉點依次進行。其次添加固連約束,對滑塊和導柱、導套和地面依次進行。最后添加滑動約束。

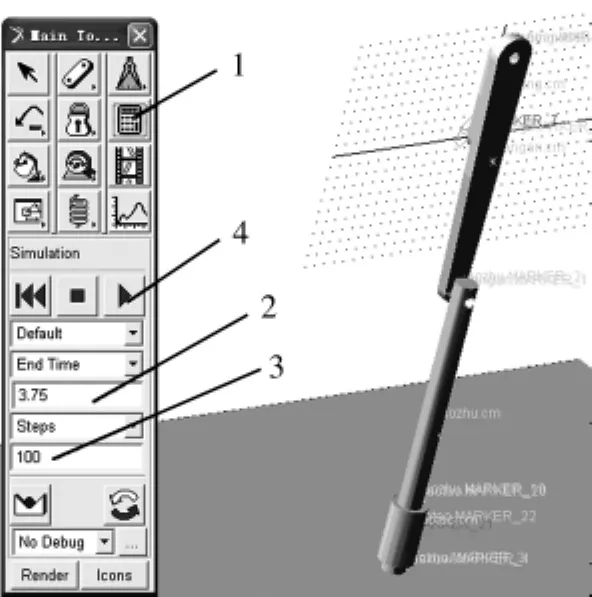

3 添加驅動及仿真

添加約束和修改屬性完成后,添加曲柄的運動驅動(見圖3)。然后進行運動仿真計算,此時如果約束不正確或缺少零件質量定義等會提示仿真失敗或得不到預期的運動,這時應按提示修正對應的錯誤,使最終能夠實現正常的模擬運動(見圖 4)。

圖3添加運動驅動

4 繪制運動特征曲線

圖4 運動仿真

圖5 定義標記

為了繪出以角度為自變量x的運動特征曲線,需要測出曲柄轉角,先建立一個與地面相對靜止的坐標點,為測量曲柄轉角做準備(見圖5),再測量曲柄轉角(見圖6)。注意以下三點的位置,第1點為與初始曲柄中心線重合的相對地面不動點,第2點為回轉中心,第3點為隨曲柄轉動點。當曲柄上選擇點轉動時三點形成的面應該與實際曲柄轉動面平行,且在初始位置三點共線,否則不能測得曲柄轉角從0°開始到達360°以上,即不能測得實際轉角。

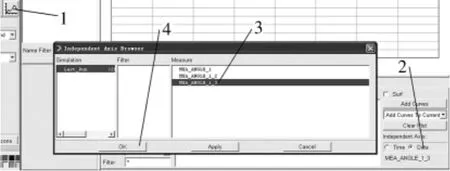

測量變量添加完成后,就可以繪制運動特征曲線。首先添加曲柄轉角變量數據(見圖7),再添加滑塊位移、速度、加速度數據(見圖8),修正曲柄轉角范圍(見圖9),分別選擇滑塊在Y向的速度(以滑塊速度向下為負)和加速度,點擊添加曲線按鈕,最后繪出偏心式壓力機滑塊運動特征曲線(見圖10)。同理可以繪出多連桿壓力機滑塊運動特征曲線(見圖11)。

圖6 測量曲柄轉角

圖7 添加轉角變量數據

圖8 添加運動變量數據

圖9 修正轉角范圍

5 參數調整

圖10 曲柄連桿式壓力機滑塊運動特征曲線

圖11 多連桿壓力機滑塊運動特征曲線

在得到以同一曲柄轉角為自變量的圖表里的三條運動特征曲線后,即可對曲柄連桿機構進行分析,以確定滿足設計要求的最佳設計方案。在行程確定后,曲柄長度為行程的一半,唯一可以變動的就是連桿長度。因此,通過不斷修改,選擇滿足設計要求的最佳曲線時的連桿長度后,就可以開展下一步的設計工作。

為了使多連桿壓力機滑塊具有較高的空行程速度和低而平穩的工作行程速度,可分別改變曲柄及各連桿長度以及調速桿與機架鉸接的位置,然后對比各曲線的變化,從中選擇滿足壓力機行程、滑塊運動速度、合適的傳動角、公稱壓力行程及拉伸力行程的曲線。待最佳參數確定后,應用運動仿真檢查干涉,分析軟件會提示干涉部位及接觸應力,可根據提示進行修改。

由于在確定最佳設計參數的過程中需要反復修改,為提高效率,可以采用建立參數化模型的方法,通過修改設計變量值來完成對模型元素參數值的快速修改。

6 結語

利用運動分析軟件,設計人員可以通過分析不同模型參數時的滑塊運動特征曲線,迅速得到最佳設計方案,工作效率及設計質量均有較大提高。