鋼管拱拱肋的吊裝技術

黃順利

(山西省陽翼高速公路L12A項目部,山西 晉城 048200)

1 概述

北深溝大橋位于山西省晉城市沁水縣城東南約3.5公里,是晉城至侯馬陽翼高速公路的重要組成部分,是華北地區跨度最大的鋼管拱橋。主橋采用凈跨徑260米的中承式鋼管混凝土拱橋,拱軸線形為懸鏈線,矢跨比f/l=1/4.5;拱肋斷面形式為桁架式,拱肋高度為5.2米,寬2.7米,由4根φ1000的鋼管組成,鋼材采用Q345C鋼,管壁厚度為26(18)mm;腹桿采用φ400壁厚12mm的鋼管,上下綴板采用壁厚12mm的鋼板。全橋設置九道桁架式風撐,風撐弦桿采用φ700mm壁厚為12mm的鋼管。縱向4根鋼管和綴板內灌注C50微膨脹混凝土,其余均為空鋼管。

北深溝大橋每根拱肋鋼管分13節段進行制作安裝,最大節段質量為72.7t。根據現場施工環境及施工設計要求,北深溝大橋拱肋采用75t纜索吊機系統進行架設。為確保施工穩妥安全,北深溝大橋拱肋吊裝應用雙肋吊裝單肋合攏方案。因拱肋吊裝節段較多,吊裝節段質量較重,同時纜索吊機塔架較高(前塔架高度90m)且纜索吊扣錨索系統與吊裝系統合二為一,增加了鋼管拱肋架設的難度。為此,在拱肋架設過程中,應認真分析各種影響因素,確保拱肋架設的安全與質量。

2 施工工序

(1)拱座施工及拱腳預埋件預埋;(2)75t纜索吊機拼裝調試及試吊;(3)拱肋鋼管構件工廠制作;(4)鋼管拱肋節段現場現場制作及預拼裝;(5)鋼管拱肋節段吊裝;(6)鋼管拱肋合攏。

3 關鍵工序及吊裝方法

3.1 拱腳預埋件預埋

拱腳預埋件包括拱腳臨時鉸和拱肋首節鋼管。此兩部分均在澆筑拱座混凝土時預先進行精確定位預埋。

北深溝大橋在施工中按設計及業主要求,澆筑拱座混凝土時先進行首節預埋鋼管的精確定位及固定,使首節預埋鋼管上面的錨固進鋼筋與拱座內的鋼筋連成整體,增強拱腳混凝土的整體性。

3.2 75t纜索吊機拼裝調試及試吊

纜索吊主跨L=287m,陽城側后錨跨徑134.5m,關門側為139.5m。布置簡圖示意如圖1:

纜索吊塔架分東西兩個,形狀為“h”形,前塔架均支撐在拱座上,后塔架采用樁基承臺基礎,塔架采用N型萬能桿件拼裝,局部為新制桿件,其順橋向“h”式結構,橫橋向為門式結構,前塔架東西塔均為90m高,后塔架分別為66m和62m高,前后塔架中心距為23m,塔架橫向凈跨為30m。纜索吊設置兩組主索,每組主索負責吊裝一側拱肋,兩岸對稱懸拼。拱肋扣錨系統與吊裝系統合二為一,充分發揮纜索吊的塔架受力性能。拱肋1、2、3、4號扣錨索張拉端設在后塔架頂部橫梁上,5、6號扣錨索張拉端設在前塔架第二道橫梁(從上往下)上。扣錨系統布置如圖2所示:

圖1

纜索吊機試吊時分靜載超載(施工最大荷載的125%)和動載(110%)試吊,試吊重物利用預拼場的現有鋼管構件進行調配。先進行動載試吊,依次按最大荷載的80%→100%→110%進行試吊,動載試吊過程中要加強跑車的制動及纜索吊機各關鍵部位的檢查,同時檢查通訊、指揮系統的通暢性能和各作業隊之間的協調情況,測量人員要進行纜索吊機主索垂度、塔頂位移、后錨碇位移等項目的觀測記錄。最后按最大荷載的125%進行靜載超吊,此時重物約吊離地面50cm即靜止進行觀測和檢查。通過試吊,纜索吊機系統運行良好,各項測試數據均在設計及規范允許范圍內,為下一步進行拱肋的架設奠定了良好的基礎。

3.3 鋼管拱肋節段現場制作及預拼裝

北深溝大橋拱肋焊接鋼管節段均在工廠制作和試裝,驗收合格后用平板車將預制鋼管節段拖運至工地預拼場進行拱肋節段焊接。鋼管進行拱肋加工前,應作除銹防護處理。受地形限制,北深溝大橋現場預拼場共設置4個預拼胎架,分別進行各自1/2拱肋節段的組拼。每個胎架上的拱肋節段均采用兩節段試拼裝的形式,在整平的胎架上按設計圖和施工方案的要求確定鋼管拱肋考慮了預拱度的放樣坐標,進行拱肋第一、第二節段的組拼,焊接外法蘭,擰緊連接高強螺栓,檢查驗收合格后將兩節段解體,先吊走第一節段準備架設,將第二節段移位到第一節段的原胎架位置上,再進行新一節段的預拼。

3.4 鋼管拱肋節段吊裝

北深溝大橋每側拱肋個分為13個節段,其中1~6#節段為對稱節段,第7節段為合攏段,最重節段(第3節段)重量為72.7t。

3.4.1 吊裝前準備

纜索吊機系統作為本橋拱肋架設的主要設備,在每個拱肋節段進行吊裝前應全面檢查,確保吊裝工作的順利進行。每個拱肋節段在吊裝前應進行質量檢查,驗收合格后方可轉運至纜索吊機跨中下方放平準備架設。同時安裝節段上的爬梯及節段端頭的對接操作平臺,并做好測量控制點。

3.4.2 拱肋節段吊裝

(1)扣錨索控制力值和控制點標高值計算

拱肋吊裝過程,其實就是扣錨索控制力和控制點標高值的調試過程,因此,拱肋扣錨索控制力和控制點標高值的計算尤為重要。由于拱肋吊裝過程中各節段的坐標都處于變化之中,為了保證最終的拱肋合攏線型滿足設計要求,應該通過仿真計算,預先給出一套拱肋吊裝的優化方案,即在每一拱肋節段的吊裝過程中,設置一個合理的預設標高值,然后隨著后續拱肋節段的吊裝,各段的預設標高值不斷被消耗,當施工到合龍時,拱肋拱軸線恰好落在設計拱軸線上。采用這種施工方法不但可以克服傳統的拱肋吊裝施工中索力調整次數過多的難題,而且將會大大簡化方便施工,縮短工期。由于拱肋吊裝過程是一個多次超靜定結構,在合龍拱軸線滿足設計精度的前提下,有多組不同的預設標高方案,同時又要保證每一節段吊裝時的鋼管拱肋受力安全,扣索索力合理,因此拱肋吊裝的預測是一個優化過程。根據此法利用專業橋梁結構分析軟件MIDAS/Civil 6.71進行建模,采用基于迭代理論的前進分析法進行預測計算與優化,即根據一組假設的預抬高值進行施工過程的前進模擬計算,將新的計算結果與設計要求進行比較,從而獲得修正的預抬高值,繼續進行前進分析,經過若干輪迭代后,得到了最終拱肋線形、應力滿足設計要求的一組拱肋吊裝方案。通過此法建模計算得出拱肋階段吊裝過程控制點的標高值和扣索力值用于指導施工,吊裝過程中的錨索控制力值則通過扣索控制力值按每組扣錨索水平方向受力平衡的方法算出。

(2)拱肋節段吊裝

北深溝大橋拱肋節段較重,吊裝時采用兩端兜底的方式吊裝,這不僅可以避免因焊接吊耳而在吊耳處產生的應力集中,也可加快施工進度。起吊前,先將拱肋“翻身”(即拱肋上下弦桿處在同一鉛垂面上),緩慢提升,再橫移至對接位置進行對接,擰上外法蘭連接高強螺栓(但不擰緊),裝上扣錨索和側向攬風,此時,扣錨索均先不進行張拉。緩慢的松開節段后端的吊鉤,使吊裝節段的部分重力通過高強螺栓傳至已架設的拱肋(對第1節段則傳至臨時鉸),完成吊裝階段第一次受力轉換。當節段后端吊鉤完全松開后,開始初測節段前端控制點坐標及標高,如控制點坐標偏差超過允許值,先用側向攬風調整至偏差允許范圍之內,再在節段后端外法蘭連接處插打鋼墊板,使拱肋節段控制點坐標符合設計值。此時,節段前端控制點標高比設計值高約10~20cm。

北深溝大橋扣錨索均采用φ15.24鋼絞線,每根扣錨索均要求分級對稱張拉,不平衡水平力控制在20噸以內,施工時每次均要求先張拉錨索,再張拉扣索與其平衡,循環此過程直至張拉扣錨索到設計要求,禁止交替上升張拉。

因每根扣錨索均由若干根鋼絞線組成,張拉前應先將鋼絞線收齊,使每根鋼絞線受力大小相同,垂度一致,再用150t千斤頂進行整索張拉,使扣錨索鋼絞線受力均勻。張拉扣錨索時,應嚴格按上述要求進行分級張拉,每張拉一級,吊裝節段前端吊鉤即進行一次緩慢點松,測量人員觀測前端控制點標高,如此反復進行調整,直至節段前端吊鉤完全不受力,此時,節段前端標高略低于設計值,完成吊裝節段的第二次受力轉換。緊接著通過扣錨索調整節段前端標高到設計值即完成本節段的吊裝。之后請監控單位對扣錨索及纜索吊機塔架等項目進行監控測量,確保結構體系的安全與穩定。考慮溫度對拱肋線形的影響,拱肋節段吊裝完成時間應盡量處于一天中的相同時刻,這樣拱肋的線形將比較平順,與設計線形比較相符。北深溝大橋拱肋節段的吊裝完成時間均在19:00左右,從 19:00到拱肋合攏時間(凌晨 0:00)段內,拱肋溫度變化較小,有利于合攏段的控制。

對于第1節段,吊裝就位后,因其下口通過銷軸與拱座臨時鉸進行連接,故只需將其頂口控制點標高調至設計值即可。而對于第2、3、4、5、6節段,除了將其頂口控制點標高調至設計值,還應注意測量已架設節段個控制點的標高并將其與各安裝階段的設計值進行比較,以復核各控制點標高。

(3)拱肋合攏

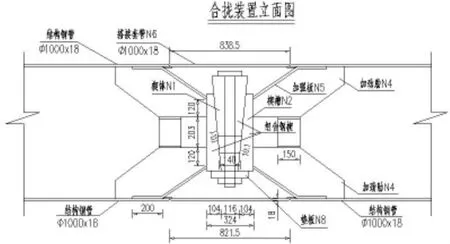

北深溝大橋拱肋自重較大,跨中合攏前,懸臂段較長,為確保施工穩妥安全,先進行拱腳合攏,焊接拱腳接頭套管,完成拱腳體系轉換,再進行跨中合攏段的合攏。本橋合攏段重60.3噸,長22.549米;陽城岸端設計為外法蘭構造,翼城岸端為合攏裝置,合攏裝置主要由楔體(2塊)、鋼楔子、緊固螺栓、加勁板和墊板等組成,合攏裝置如圖3、4所示:

圖3

圖4

本橋采用先對接外法蘭、再對接合攏裝置方式實現合攏。按設計要求,拱肋合攏應在一天之內的較低氣溫下進行。根據本地氣溫監測,凌晨0:00左右為較佳合攏時間。合攏段合攏時,先將準備好的鋼楔子同時對好位,采用重鐵錘敲打鋼楔子,并用扳手擰緊緊固螺栓,實現合攏,使拱肋結構體系由單鉸拱轉換為無鉸拱,再及時焊接搭接套管,完成拱肋合攏。合攏期間,應做好合攏前、楔形槽焊接時、合攏后(第二天早6點)及松鉤后拱肋線形和軸線偏位的測量工作,便于指導下一步施工。

結論

北深溝大橋拱肋于2009年10月21日實現合攏。根據監控單位武漢理工大學的監控數據顯示,北深溝大橋合攏后各控制點標高最大偏差值為69mm<87mm,最大軸線偏位為19mm<43mm(依據公路橋涵施工技術規范《JTJ041-2000》的質量檢測標準,拱圈高程允許偏差:±L/3000=87mm,軸線偏位允許偏差:±L/6000=43mm,L=260m),表明本橋所采用的吊裝技術安全可靠,能夠確保拱肋架設的安全和質量,對今后同類橋型的施工具有一定的參考價值。

[1]陳寶春.鋼管混凝土拱橋.北京:人民交通出版社,2007.

[2]陳寶春.鋼管混凝土拱橋設計與施工.北京:人民交通出版社,1999.