養路機械基礎制動裝置實際傳動效率分析方法探討

許洪春

(昆明中鐵集團公司,昆明 650215)

采用閘瓦踏面制動結構的養路機械空氣制動機,一般僅裝置一只制動缸。在制動時,制動缸活塞所產生的推力,通過車輛的基礎制動裝置放大并傳遞給各閘瓦,使閘瓦緊緊壓在車輪踏面上,靠閘瓦與車輪踏面的摩擦阻力而產生制動力。通常(在輪軌黏著系數允許范圍內)條件下,制動力的大小與閘瓦壓力是成正比的。因此,只要利用閘瓦壓力試驗,測出車輛的實際制動缸壓力和實際閘瓦壓力,并綜合車輛的制動倍率和制動機、制動缸的規格以及標準要求的參數進行分析計算,得出全車實際閘瓦壓力(平均值)和基礎制動裝置的實際傳動效率,即可較為直觀地判斷車輛基礎制動裝置的機械性能是否符合設計要求。

1 CQS550踏面制動器的制動效率分析

本文將目前比較常用的三種計算車輛基礎制動裝置的實際傳動效率方法進行分析比較,探尋一種科學的、符合標準要求、較為切合實際、簡便的分析方法,以便在車輛制造中對基礎制動裝置性能的驗證更為確切。

1.1 閘瓦制動壓力試驗(工況1)

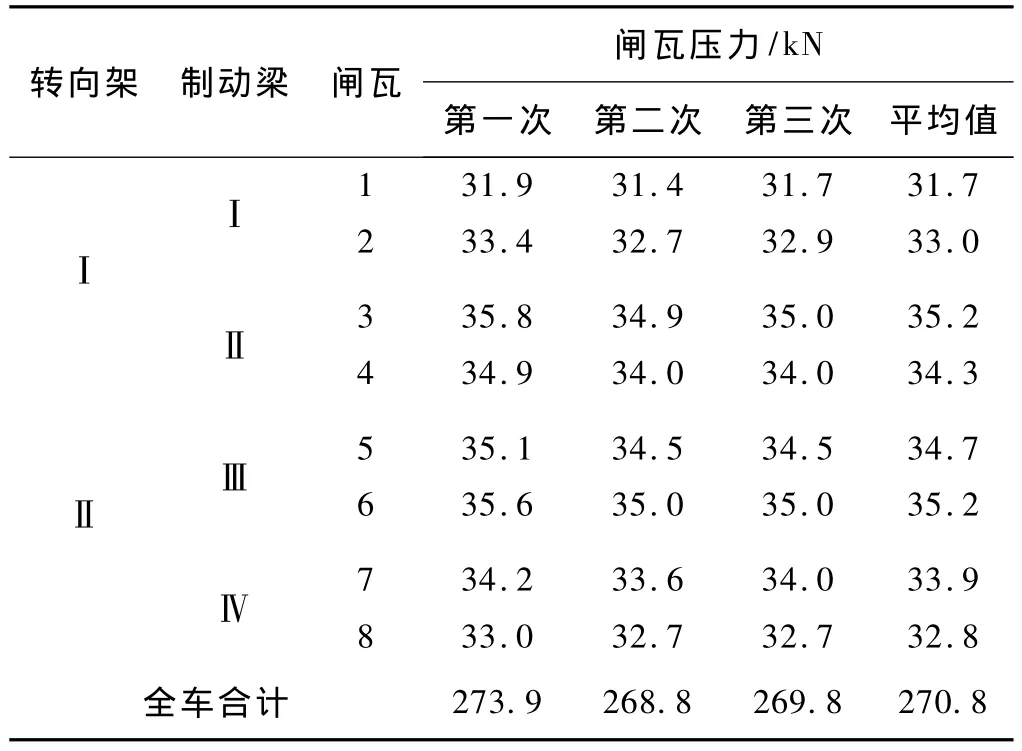

裝踏面制動器的CQS550,整車自重760 kN、載重140 kN,車輛的設計制動倍率為3;裝109型空氣制動機,JDYZ-5E型制動器(不帶停車制動)數量 4個,JDYZ-5F型制動器(帶停車制動)數量4個,均采用新型高摩閘瓦。車輛作靜態閘瓦壓力試驗時的試驗工況為:列車管定壓500 kPa,作重車位常用全制動試驗;實測制動缸壓力365 kPa,制動缸活塞行程130 mm,閘調器行程232 mm。實測的閘瓦壓力見表1。

表1 裝踏面制動器的CQS550閘瓦壓力試驗記錄

1.2 制動效率計算

制動效率計算方法比較多,常用的主要有以下三種。

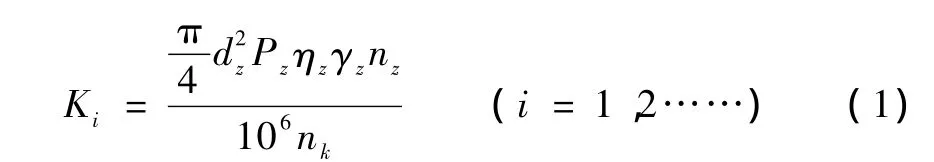

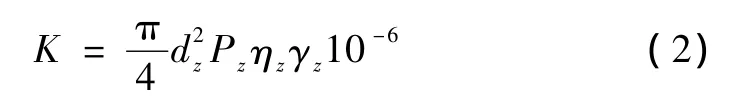

算法一 根據TB/T1407—1998《列車牽引計算規程》(以下簡稱《牽規》)3.4節(3-12)式,每塊閘瓦的實算閘瓦壓力

式中 nz—制動缸數;

nk—閘瓦數。

令全車實算總閘瓦壓力

代入式(1)得

式中 π—圓周率,取3.141 6;

dz—制動缸直徑,該車為356 mm;

Pz—制動缸空氣壓力,取 360 kPa(查《牽規》3.6節表2);

ηz—基礎制動裝置計算傳動效率,取 0.9(查《牽規》3.5節);

γz—制動倍率,該車為3(設計值)。

將以上參數分別代入式(1)和式(2),可得出車輛的每塊閘瓦實算閘瓦壓力Ki約為38.5 kN,全車實算閘瓦壓力K=Σ Ki約 為307.9 kN,可以只用式(2)計算全車實算閘瓦壓力K=Σ Ki,也可以用式(1)的計算結果Ki乘以閘瓦數(該車為8)求出全車實算閘瓦壓 力Σ Ki。

根據

式中,Σ K實為 實測全車閘瓦壓力,取270.8 kN(實測平均值總和)。

將實測全車閘瓦壓力(Σ K實=270.8 kN)和實算全車閘瓦壓力 (Σ Ki=307.9 kN)代入式(3),得出該車基礎制動裝置的傳動效率η約為0.88。

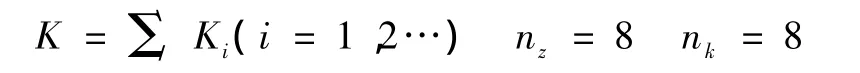

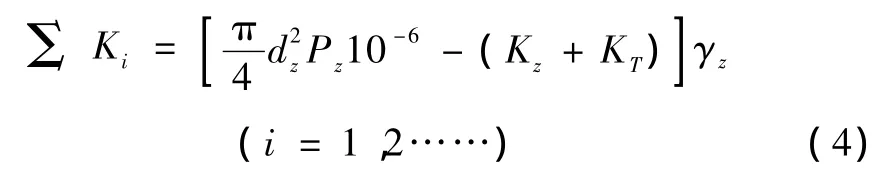

2)算法二 忽略基礎制動裝置的傳動摩擦阻尼,實算全車閘瓦壓力

式中 方括號內為制動缸壓力空氣克服緩解彈簧和閘調器彈簧抗力后產生的實際推力;

dz—制動缸直徑,該車為356 mm;

Pz—制動缸空氣壓力,取 365 kPa(實測平均值);

Kz—制動缸緩解彈簧抗力及活塞阻力,取2 kN(經驗值);

KT—停放器彈簧抗力及阻力,取1.6 kN(經驗值);

γz—制動倍率,該車為3(設計值)。

將上述參數代入式(4)得出全車實算閘瓦壓力約為Σ Ki=321.4 kN。將此結果和實測全車閘瓦壓力Σ K實=270.8 kN代入式(3),得出該車基礎制動裝置的傳動效率η約為0.84。

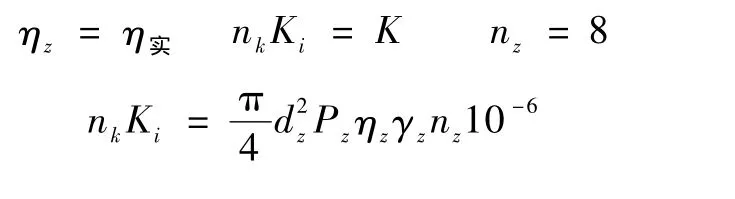

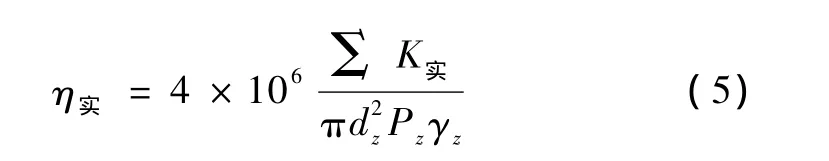

3)算法三 根據式(1)有

令

得

式中 Σ K實——實測全車閘瓦壓力,取270.8 kN(平均值);

π——圓周率,取 3.141 6;

dz—制動缸直徑,該車為356 mm;

Pz—制動缸空氣壓力,取 365 kPa(實測平均值);

γz—制動倍率,該車為9.82(設計值)。

將上述參數代入式(5),得出該車基礎制動裝置的實算傳動效率η約為0.76。

1.3 制動效率分析

上述三種算法,應該說都是基于相同的計算公式,但得出該車基礎制動裝置的傳動效率(分別是0.88、0.84、0.76)卻有較大差別。造成三種算法結果差異的主要原因,是代入的計算參數不同,在計算實算閘瓦壓力時,第一種算法代入的計算傳動效率 ηz(0.9)和制動缸壓力(350 kPa),第二種算法中減去制動缸抗力(2 kN)和閘調器抗力(1.6 kN)值得商榷。

《牽規》給出的計算傳動效率 ηz(0.9),應是已經扣除了制動缸、閘調器抗力和基礎制動裝置傳動阻尼的貨車閘瓦制動的傳動效率,也就是采用閘瓦制動的貨車的基礎制動裝置應該達到的標準傳動效率。該數據應該只用于對分析結果的對比衡量,而不能用于分析過程。否則,將會因為分析過程的向下修正和衡量分析結果時再向下修正,而使算法一和算法二的分析結果向上偏離實際工況。《牽規》給出的制動缸壓力(350 kPa),應是設計車輛基礎制動裝置的計算參數,在分析測算實際傳動效率時引用該參數,如果該參數小于實際制動缸壓力(比如該例實際制動缸壓力為365 kPa),則會使分析結果向上偏離實際工況;如果該參數大于實際制動缸壓力,則會使分析結果向下偏離實際工況。實際上,如果將算法一中的制動缸壓力(350 kPa)換為實測值(該例為365 kPa),得出的全車實算閘瓦壓力約為321.1 kN,結果與算法二(約為321.4 kN)是基本一致的。

算法三的計算公式是由《牽規》中的(3-12)式和本文中的式(1)變換得出的,而且計算時代入的數據除π外,都是車輛的設計數據或作閘瓦壓力試驗時測得的實際數據。因此,算法三既符合標準要求,又最為接近實際工況,由此得出的分析結果也應該是三種算法最符合實際工況的。下面對此結論進行驗證。

仍以該車為例,實測該車的總閘瓦壓力Σ K實為270.8 kN(平均值),該車設計總重q為84 t。

式中 g——重力加速度,取9.8 m/s2。

將上述參數代入式(6),得出該車的實算重車制動率 δ約為0.329。

把該車的測算重車制動率(0.329)與技術條件給出的重車制動率(0.363)比較,實算重車制動率比技術條件給出的重車制動率低約9.4%;再把算法三得出的傳動效率(0.76)與以實測制動缸壓力(365 kPa)代入算法一和算法二得出的傳動效率(0.84)相比較,算法三得出的傳動效率比算法一和算法二得出的傳動效率偏差約9.5%,其結果與制動率偏差相似,說明算法一和算法二的分析結果與實際工況有偏差,這種偏差使車輛基礎制動裝置的實際傳動效率小于設計傳動效率,造成列車制動力偏小,實際制動距離大于計算制動距離,對車輛安全運行顯然是不利的。

2 制動力試驗及制動效率分析

2.1 裝轉8G型轉向架的某型棚車制動力及制動效率分析 (工況2)

裝轉8G型轉向架的某型棚車,整車自重25.8 t載重58 t的設計制動倍率為10.78,全車重車制動率41.5%;裝120型空氣制動機和手動二級空重車裝置,配356 mm×254 mm旋壓制動缸,ST2-250型閘調器。

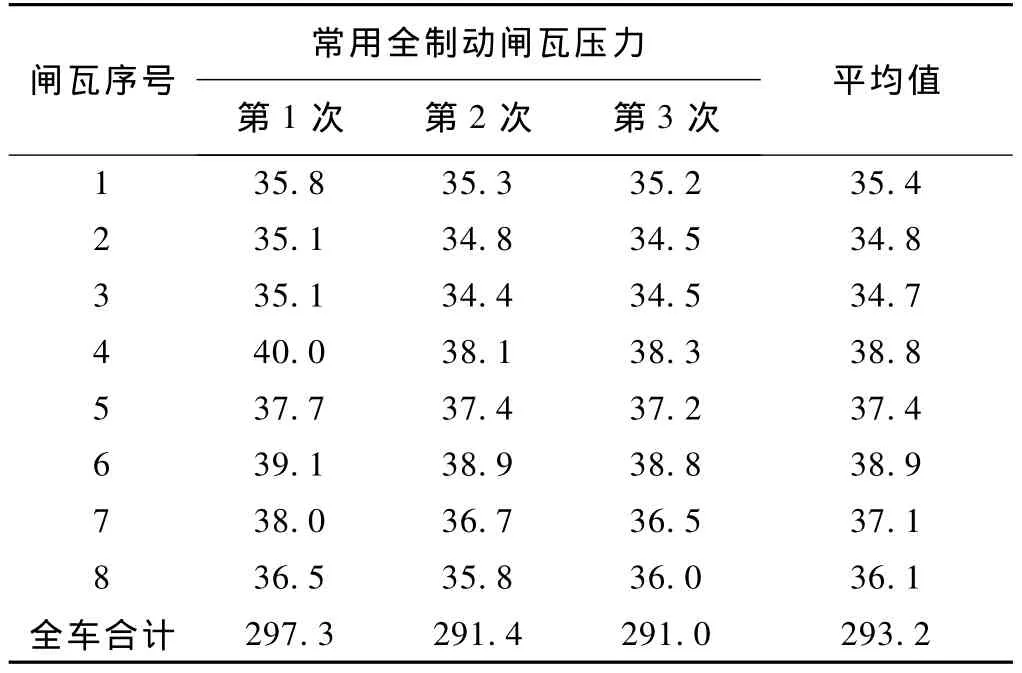

車輛作靜態閘瓦壓力試驗時的試驗工況為:列車管定壓500 kPa,作重車位常用全制動試驗;實測制動缸壓力(平均值)350 kPa,制動缸活塞行程137 mm。實測的閘瓦壓力見表2。

表2 裝轉8G型轉向架的某型棚車實測的閘瓦壓力記錄kN

2.2 裝轉K2型轉向架的某型棚車制動力及制動效率分析 (工況3)

裝轉K2型轉向架的某型棚車,整車自重23.8 t、載重60 t,車輛的設計制動倍率為10.84,全車空車制動率65.2%;裝120型空氣制動機和手動二級空重車裝置,配356 mm×254 mm旋壓制動缸、ST2-250型閘調器。

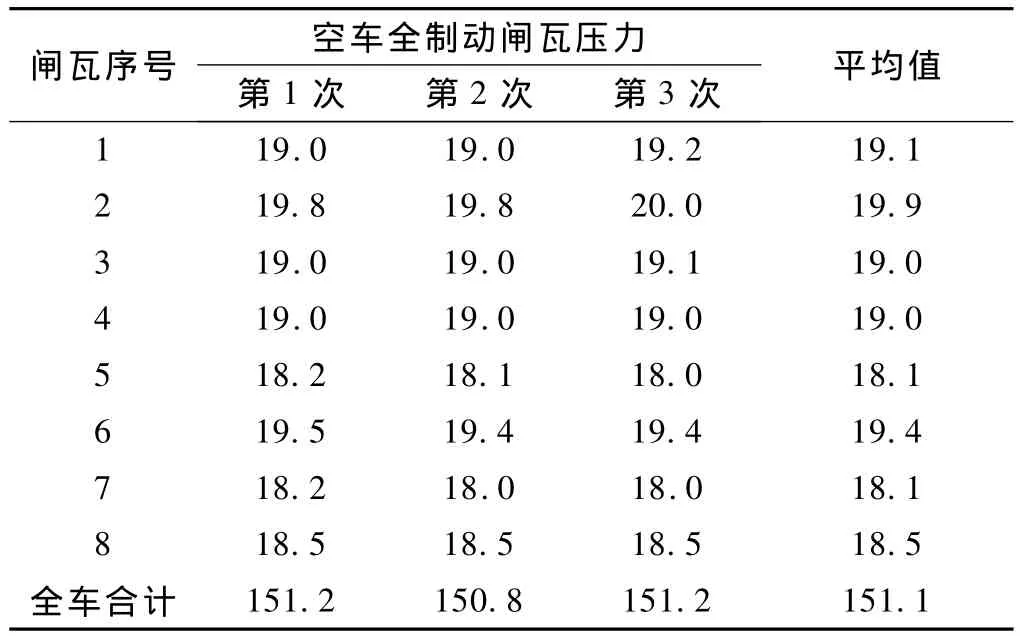

車輛作靜態閘瓦壓力試驗時的試驗工況為:列車管定壓500 kPa,作空車位常用全制動試驗;實測制動缸壓力(平均值)185 kPa,制動缸活塞行程129 mm。因重車位緊急制動試驗制動缸活塞行程超標,試驗數據失去分析價值而未采用。實測的閘瓦壓力見表3。

表3 裝轉K2型轉向架的某型棚車實測的閘瓦壓力記錄kN

2.3 裝米軌控制型轉向架的某型道砟漏斗車制動力及制動效率分析 (工況4)

裝米軌控制型轉向架的某型道砟漏斗車,整車自重16 t、載重31 t,車輛的設計制動倍率為7.55,全車重車制動率22.3%;裝104K型空氣制動機和手動二級空重車裝置,配254 mm×254 mm旋壓制動缸、ST2-250型閘調器。

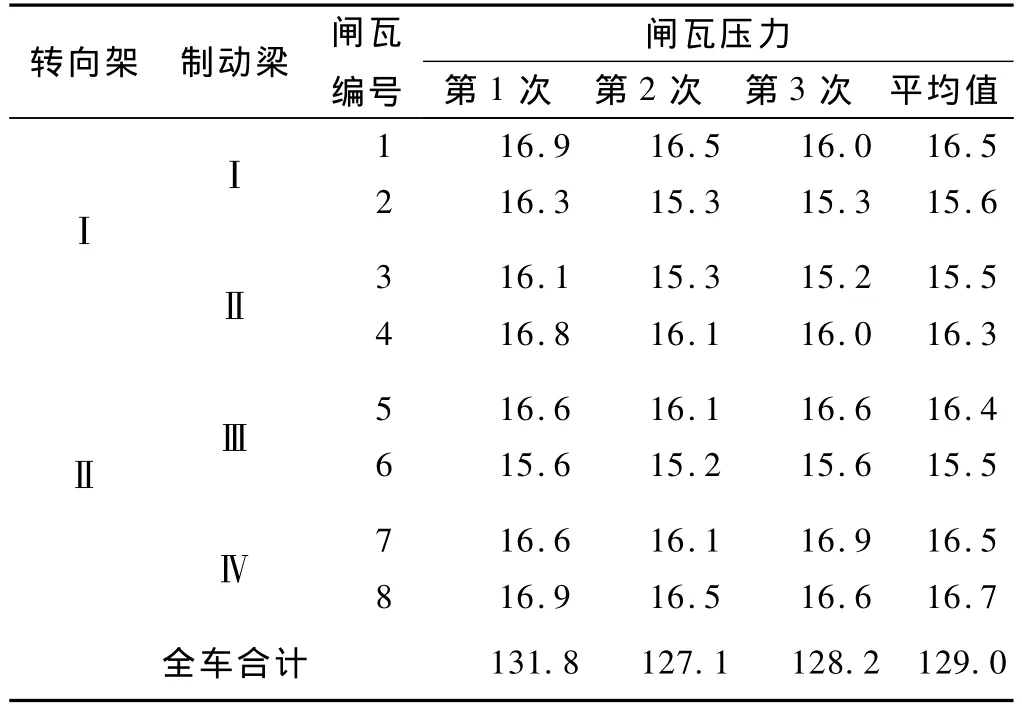

車輛作靜態閘瓦壓力試驗時的試驗工況為:列車管定壓600 kPa,作空車位常用全制動試驗;實測制動缸壓力(平均值)420 kPa,制動缸活塞行程143 mm。實測的閘瓦壓力見表4。

表4 裝米軌控制型轉向架的某型道砟漏斗車閘瓦壓力試驗記錄 kN

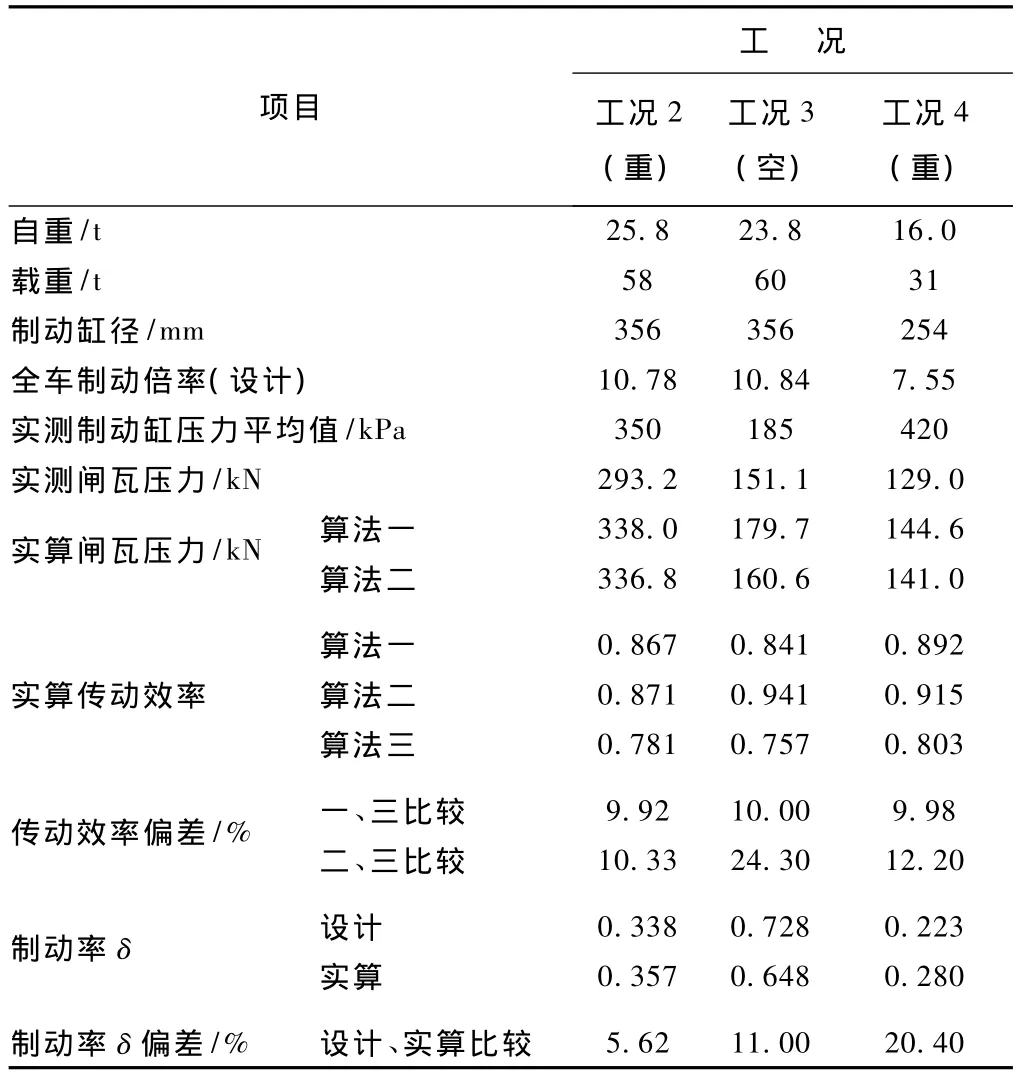

2.4 閘瓦制動壓力試驗結果及制動效率對比分析

將工況2~工況4的分析結果匯集于表5,并且進行對比分析。對比分析結果表明:①當實測制動缸壓力與《牽規》規定的制動缸壓力吻合時,試驗分析結果與設計參數比較偏差最小。②作空車工況試驗時,算法二的傳動效率偏差較大,這是因為空重車工況下基礎制動裝置的阻力基本一致,但阻力的比例相差較多的緣故。③在空車工況(工況3)下作制動率比較,實算值與設計值的偏差也接近10%,這與工況2的分析結果相吻合。④算法一和算法三的分析結果比較,無論空車或是重車試驗,偏差均接近10%,這與《牽規》規定的傳動效率(0.9)不謀而合。

表5 工況2~工況4閘瓦制動壓力試驗結果及制動效率對比

3 結論

采用閘瓦踏面制動的養路機械,以算法三作為分析工具,得出的基礎制動裝置傳動效率,用以衡量其基礎制動裝置的實際性能是符合標準要求的,最為準確的方法。

此外,《牽規》給出基礎制動裝置的計算傳動效率“貨車閘瓦制動取0.9”,實際制造的車輛基礎制動裝置的傳動效率極難恰好為0.9,而《牽規》沒有規定車輛的基礎制動裝置傳動效率的允許誤差范圍,需進一步研究探討。

[1]中華人民共和國鐵道部.TB/T1407—1998 列車牽引計算規程[S].北京:中國鐵道出版社,1998.

[2]李益民,張維.動車組制動系統[M].成都:西南交通大學出版社,2008.

[3]劉豫湘,陸晉華,潘傳熙.DK-1型電控制動機與電力機車空氣管路系統[M].北京:中國鐵道出版社,1998.

[4]許洪春.大型養路機械 YZ-1G制動系統[J].鐵道建筑,2009(1):50-53.