某地鐵車站大體積混凝土結構溫度裂縫控制技術

占 文,秦明強,李進輝,鄒玉生

(1.中交武漢港灣工程設計研究院有限公司,武漢 430071;2.長大橋梁建設施工技術交通行業重點實驗室,武漢 430071;3.寧波市軌道交通工程建設指揮部,浙江 寧波 315000)

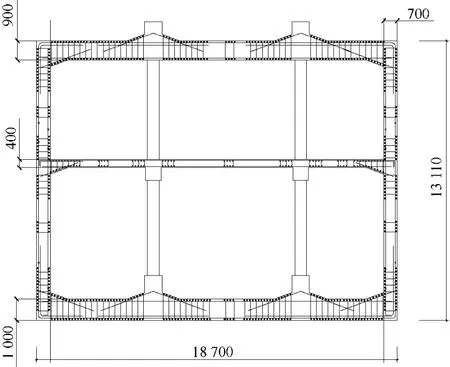

1 工程概況

圖1 福明路站主體結構剖面(單位:mm)

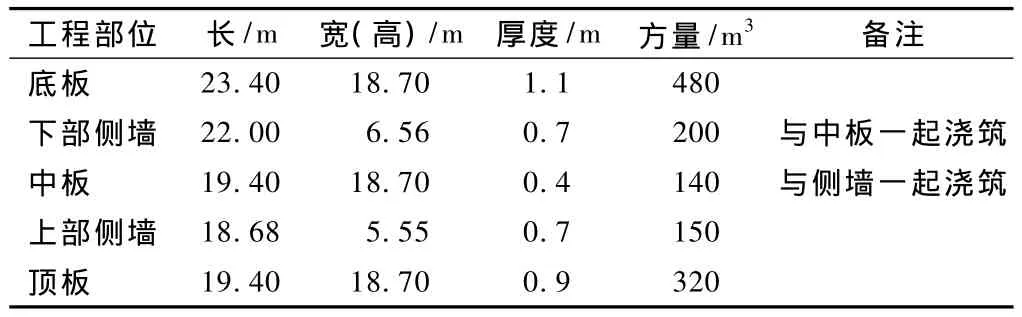

地鐵工程的混凝土裂縫規律與一般地下工程的裂縫規律有著明顯的共性,但在裂縫控制的難度上有些不同:地鐵車站的跨度大、埋深大,普遍存在大體積混凝土問題,且層間距大,一般6~7 m,在約束狀態下,會產生較大的收縮應力,造成混凝土的裂縫更加嚴重,影響混凝土裂縫的因素更加復雜[1]。同時,地鐵混凝土多為超長薄壁結構,不易養護,又存在基坑沉降因素,側墻及頂板的開裂風險相對更大。據此,對福明路站各結構分別開展控溫防裂措施,各結構選取代表性的一塊進行溫度監測,監測部位及結構尺寸如表1所示。

表1 監測部位及尺寸

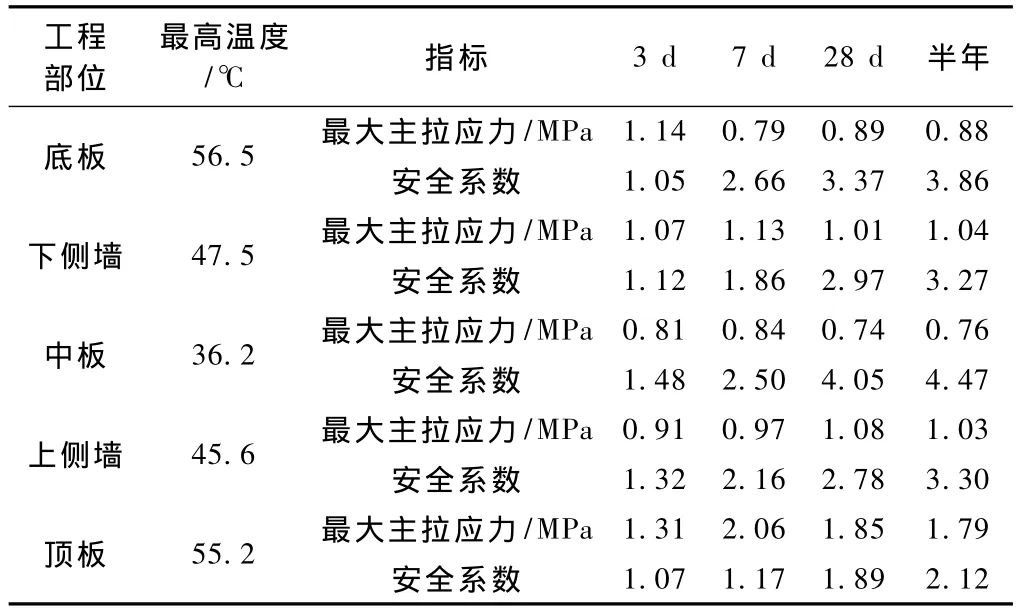

2 混凝土溫度應力仿真計算結果

根據地鐵站各結構的特點,分別選取墻體混凝土的1/2和底板、中板、頂板混凝土1/4進行網格剖分,采用大體積混凝土施工期溫度場及仿真應力場分析軟件模擬實際施工過程,進行仿真計算。計算時考慮澆筑溫度、澆筑時間、平均氣溫、混凝土水化熱的放熱規律、混凝土結構約束、基坑內風速、混凝土彈性模量等影響因素[2]。計算結果如表2所示。

表2說明,地鐵站墻、板混凝土基本為薄壁結構,混凝土溫度應力發展趨勢基本上為早期(3 d)應力發展較快,后期發展較平緩,應力整體水平不高。從安全系數看,中板、上側墻最小抗裂安全系數分別為1.48、1.32,安全系數相對較高(>1.3),出現溫度裂縫的風險較低,可以不對其進行特別溫度控制與監控措施,只需對應力較為集中的交界處做好表面保溫保濕養護工作,以避免混凝土出現有害溫度裂縫。底板、下側墻3 d抗裂安全系數分別為1.05,1.12,頂板3 d,7 d抗裂安全系數分別為1.07,1.17(安全系數 <1.3),抗開裂能力不高,早齡期需采取一定的溫控措施,加強其上表面或側面的保溫保濕養護。整體來看,溫控防裂的重點應在控制混凝土早期裂縫。

表2 混凝土溫度應力場計算結果

3 溫控防裂措施

地鐵工程混凝土多屬于薄壁結構,不宜布設冷卻水管,溫控防裂主要依靠混凝土配合比控制、施工控制、澆筑溫度控制、內表溫差控制和混凝土養護等措施。

3.1 原材料及配合比設計

在原材料選擇方面,對主要原材料(水泥、粗骨料)進行單獨招標,舍棄了商品混凝土公司自行采購的模式,優選了兩家水泥廠和石料廠。其中,水泥注重比表面積、C3A含量、堿含量、強度標準差和出廠溫度等指標;粗骨料注重級配、含泥量和壓碎值等指標。

同時,對未招標的原材料提出了控制指標。如粉煤灰的細度、燒失量和含碳量,減水劑的固含量和減水率等。

配合比設計主要原則:其一,采用低水化熱的膠凝材料體系,降低水化熱。摻入大摻量礦物摻合料,摻合料比例約占45%(計入水泥中的混合材)。其二,控制單方用水量,降低收縮。用水量控制在160 kg/m3以內,同時也可兼顧耐久性要求。其三,選用優質聚羧酸系列緩凝高性能減水劑,延長混凝土的凝結時間。最后,控制現場混凝土坍落度,使用低流動性混凝土。

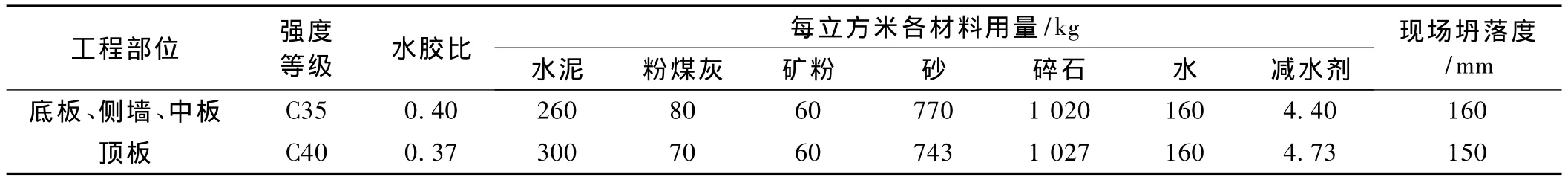

在以上原則的指導下,利用優選原材料經反復試驗,配制出抗滲性好、體積穩定性高和抗裂性能優良的混凝土[3-5]。結合混凝土澆筑要求,最終確定的配合比見表3。

試驗結果表明,試驗件在進行5個階段試驗后,每一次的無損檢測結果都為合格,試驗全部完成后,關鍵尺寸ФA在試驗前后變化量最大為0.01%,尺寸ФB在試驗前、后基本不變,說明該渦輪盤具有5 200次的低循環疲壽命。

表3 各結構混凝土配合比

3.2 施工控制

注意澆筑混凝土厚度,每次澆筑混凝土分層厚度不大于30~40 cm;側墻混凝土落差大,為防止混凝土離析,使用斜槽引流。

振搗時要防止漏振、欠振、過振。應振搗密實,但又不得使混凝土表面出現浮漿,底板與頂板混凝土澆筑完畢收水、刮平后,立即嚴密覆蓋。為防止模板變形和模縫漏漿,模板應有足夠的強度和剛度,且不得移位;模縫應嚴密、平整,漿液不得從模縫漏出。

3.3 澆筑溫度控制

澆筑溫度主要受原材料溫度、氣溫等影響。在混凝土澆筑之前,可通過測量水泥、粉煤灰、砂、石、水的溫度,估算澆筑溫度。另外,選擇合適的時間進行混凝土澆筑比較重要。福明路站一期基坑各構件于3~4月份施工,氣溫約在12℃ ~20℃之間,較易將混凝土澆筑溫度控制≤20℃,不需采取特殊措施。

3.4 內表溫差控制

混凝土內表溫差過大,在溫度梯度產生的自約束應力作用下,混凝土可能出現表面裂縫,在后期降溫過程中就可能發展成為深層裂縫。本工程各結構澆筑時間均處于春季,環境溫度較為溫和,注意保溫充分、時間足夠長,避免混凝土冷卻過程中的裂縫產生即可。

3.5 混凝土養護

針對地鐵工程的不同結構部位,不同養護措施如下:

1)底板和頂板

裂縫防御措施除延長混凝土拆模時間外,還要加強養護,養護措施在頂板采取覆蓋養護,底板采取蓄水養護,保證水化用水充足,減少收縮。同時,也可以使一些小裂縫愈合。

2)側墻和中板

側墻和中板等此類薄壁型混凝土裂縫根據產生機理的不同主要可分為兩類:表面收縮裂紋及混凝土應力裂縫。實際施工時應采取適當延長拆模時間,松模后澆水保濕養護(噴水養護),拆模后噴養護液養護等綜合措施加強對混凝土的保溫和保濕,有效避免了因降溫過快和干燥收縮導致的裂縫。

4 現場溫度監測與數據分析

為檢驗施工質量和溫控效果,掌握溫控信息,以便及時調整和改進溫控措施,做到信息化施工,在各結構內分別布設溫度傳感器,一共39個點,每個結構部位外均再加一個氣溫測點。溫度測定在混凝土澆筑同時立即執行,連續不斷。混凝土的溫度測試,溫峰前每2 h監測一次,溫峰出現以后每4 h監測一次,直到溫度變化基本穩定為止。溫度傳感器測得的各結構混凝土內部溫度場各特征參數如表4所示。

表4 各結構混凝土內部溫度場各特征參數

表4說明,由于施工季節氣候溫和,同時溫控措施到位,各項參數基本在預控范圍之內。

各結構混凝土最高溫度均稍高于溫控計算溫度,屬于合理范圍。同時底板之外的各結構中,下側墻與中板一起澆筑、上側墻與頂板一起澆筑,實際上增大了混凝土澆筑體積,實際情況也應高于溫控計算結果。地鐵站混凝土多為薄壁結構,利于散熱,內外溫差小,最大內表溫差為6.3℃ ~14.3℃,明顯低于溫控標準,但后期散熱較快,應注意溫峰過后的保溫。底板和頂板的水化熱溫升偏高,分別為41.6℃,37.7℃。分析認為:底板混凝土處于基坑最底部,一面散熱,溫升較高,應采取一定措施推遲或降低混凝土澆筑的熱溫峰,減少開裂幾率;頂板較厚,施工時天氣晴朗太陽曝曬,也導致水化熱溫升較高。

車站底板和頂板面積大、體積大,澆筑方量大。混凝土裂縫主要是溫度裂縫和收縮裂縫。混凝土的水泥用量較高,結構條件具有大體積混凝土特征,使混凝土內部溫升高。且混凝土配合比的水膠比較低,有較大的自身體積收縮變形。在結構方面又是強約束的條件下,產生較大的溫度應力和收縮應力。當拆模時間過早,混凝土強度不高,而被拉裂。在混凝土的后齡期,水化熱引起的溫差不存在,自身變形也趨于穩定。這種原因的裂縫經處理后可恢復結構整體性。因此,底板和頂板的裂縫控制應著重于從降低水化熱及推遲熱溫峰方面來考慮,避免早期溫度裂縫的出現。

中板較薄,水化溫升低,開裂風險相對較低;側墻厚度介于底板和中板之間,側墻溫升較低,但其受約束較大,同時不易養護,上下落差大,易出現沉降裂縫和收縮裂縫。

整體來看,各結構最高溫度實測值與仿真應力溫度計算結果吻合良好。實際操作中,為應對各結構的早期開裂風險,采取了合理的溫度裂縫控制措施。寧波軌道交通工程福明路站一期基坑從2010年2月開始底板混凝土澆筑,到2010年5月30日最后一塊頂板澆筑完畢,在各方的共同努力下,溫控措施實施情況良好,混凝土內部溫度與仿真計算較為吻合,最高溫度和內表溫差均在溫控標準范圍內。從現場裂縫觀測結果看,以上監測結構部位未出現有害溫度裂縫。

5 結語

實踐證明,地鐵工程各結構多為薄壁結構,不宜采用布設水管的控溫措施。同時地鐵工程地下現澆混凝土各結構出現裂縫幾率相差較大,養護條件和措施也各不相同,不能一概而論。

底板和頂板為大體積混凝土,易出現溫度裂縫,溫控防裂措施主要從降低水化熱,推遲熱溫峰考慮;中板較薄,開裂風險相對較低;側墻厚度介于二者之間,但其受約束較大,同時不易養護,上下落差大,易出現沉降裂縫和收縮裂縫,針對側墻裂縫產生機理,控裂重點在勻質施工,加強養護。

[1]張利俊,劉超,張成滿,等.北京地鐵工程混凝土早期裂縫控制[J].商品混凝土,2006(6):25-30.

[2]朱伯芳.大體積混凝土溫度應力與溫度控制[M].北京:中國電力出版社,1999.

[3]賈恒瓊,魏曌,祝和權.混凝土抗滲防裂性能的試驗研究[J].鐵道建筑,2007(8):109-111.

[4]張勇,楊富民,王保江,等.客運專線鐵路橋梁耐久性混凝土的研究與應用[J].鐵道建筑,2008(1):103-108.

[5]劉秉京.混凝土結構耐久性設計[M].北京:人民交通出版社,2007.