渦扇發動機液壓機械主控制系統建模與仿真分析

吳文斐,郭迎清,李 睿,陸 軍

(西北工業大學動力與能源學院,西安 710072)

1 引言

由于具有技術成熟、可靠性高、抗干擾性強等特點,隨著設計和制造技術的不斷進步,液壓機械控制系統完全能夠完成具有一定復雜性的控制任務[1,2],并且目前為中國現役航空發動機所采用。

為了解決目前中國渦扇發動機液壓機械主控制系統大都基于部件級的建模[3,4]技術建立模型和實施仿真的問題,本文建立了某新型渦扇發動機液壓機械主控制系統的完整仿真模型。這對指導產品調試、降低試驗成本和指導產品的改進改型具有十分重要的經濟意義和應用價值。

2 主控制系統概述

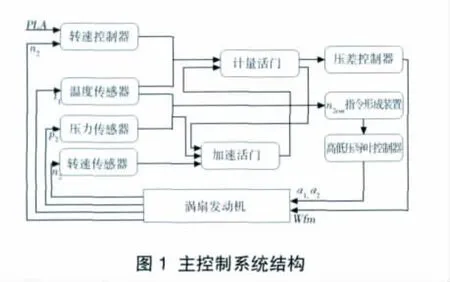

該型渦扇發動機主控制系統的核心功能包括穩態控制、過渡態控制、計量燃油、幾何型面調節等,主要組成部分包括轉速控制器、轉速傳感器、壓差控制器、壓力傳感器、溫度傳感器、指令形成裝置、高壓導葉控制器、低壓導葉控制器、計量活門、加速活門以及最大壓力限制器、最小供油量限制器、超前機構活塞等。其主要組件模塊結構如圖1所示。其中,轉速控制器和溫度傳感器完成穩態控制功能;轉速傳感器、溫度傳感器、壓力傳感器和加速活門完成過渡態控制功能;計量活門和壓差控制器完成計量燃油功能;指令形成裝置、高壓導葉控制器和低壓導葉控制器完成幾何型面調節功能;最大壓力限制器、最小供油量限制器、超前機構活塞等完成極限值限制功能。

3 聯合仿真模型

AMESim是1款多學科領域復雜系統建模仿真軟件,可以直接面向液壓機械元部件進行圖形化建模,適合對復雜液壓機械控制系統進行建模仿真。主控制系統中有很多杠桿組,杠桿之間的傳動關系以及凸輪型面非常復雜,鑒于建模對象中存在一些非常規部件而無法用AMESim中的標準庫實現,可以利用AMESim和Matlab的接口在Simulink中實現這些非常規部件的功能[5]。

主控制系統的液壓機械部分在AMESim下建模,控制部分在Simulink下建模。通過在Simulink下連接主控制系統和使用C++建立并打包為Simulink模塊的渦扇發動機非線性模型,完成主控制系統和發動機的聯合仿真,這樣可以充分利用2個軟件在液壓機械系統建模仿真與數據處理能力方面的優勢對系統進行仿真分析。同時,為保證主控制系統模型特性與該型發動機主控制系統特性吻合,已對各組件模塊的控制功能進行了測試,并和實際試車數據進行了對比,所得數據均與試車數據吻合;此外還測試了杠桿比、彈簧初始預緊力和彈性系數等關鍵零/部件參數對系統性能的影響[4,6,7]。

整體仿真模型如圖2~4所示,Simulink控制模塊主要包括油門桿凸輪、溫度凸輪、轉速傳感器反饋凸輪、P2傳感器凸輪、流量反饋凸輪、3維凸輪、高壓導葉反饋凸輪、低壓導葉反饋凸輪。通過這些控制模塊完成控制算法功能。

4 仿真分析

模擬發動機在地面標準大氣條件下,油門桿從慢車15°推到大車65°時主控制系統和發動機的工作狀況。通過測試反映發動機工作狀態的各變量以及主控制系統關鍵參數的變化來驗證該型發動機主控制系統的核心功能。

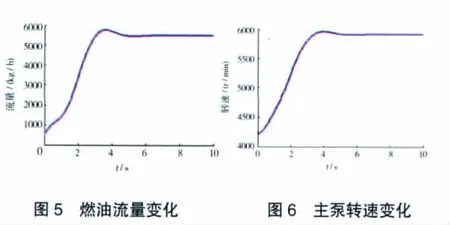

4.1 燃油流量變化

燃油流量從慢車到最大狀態加速過程的變化情況如圖5所示。從慢車時的550 kg/h上升到最大狀態的5510 kg/h,上述指標符合該型發動機在相應狀態下的性能指標。

4.2 主泵轉速變化

主泵轉速變化情況如圖6所示。從圖中可以看出慢車到最大狀態的加速時間約為3 s,與該型發動機的加速性能參數一致。在從慢車到最大狀態加速過程中,轉速平穩上升,并迅速穩定在最大狀態。

4.3 加速活門開度變化

主控制系統內部加速活門開度的變化情況如圖7所示。從圖中可以清晰看出從慢車到最大狀態加速過程,以及轉速控制器和自動加速器的切換過程。在將油門桿由慢車推到最大狀態后,加速活門迅速左移,打開回油口。此時,自動加速器通過限制轉速控制器所調節的供油量來調節加速供油量,使發動機在加速過程中不喘振、不超溫,且調節時間短。隨著轉速的上升,當發動機快要達到最大狀態時,加速活門右移,在第2秒遮蔽回油口,自動加速器退出工作,轉速控制器接替完成控制功能,使發動機平緩上升到最大狀態。加速活門開度變化翔實數據在試驗中難以直接測量,聯合仿真為獲取控制系統內部參數的實時變化提供了非常有效的手段。

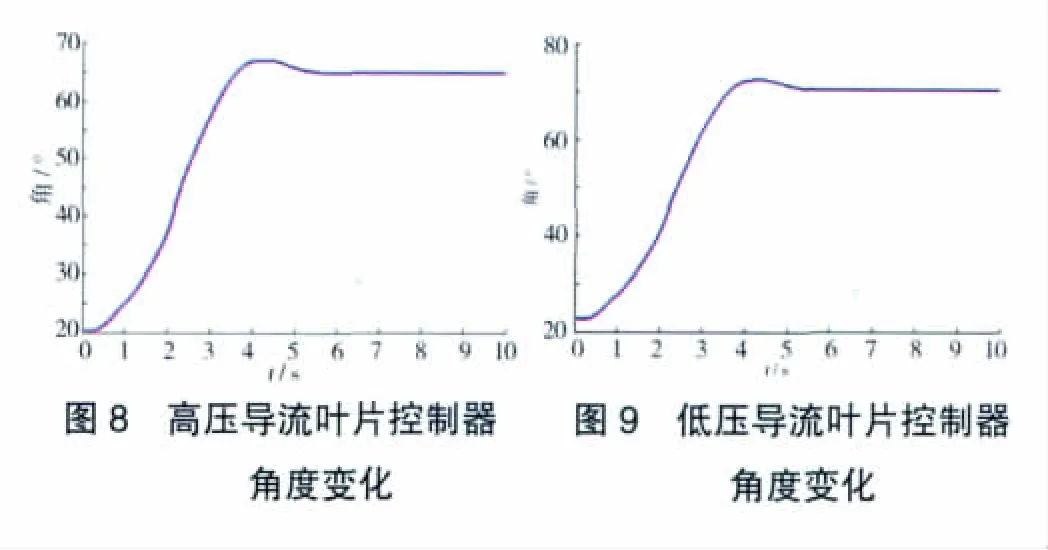

4.4 幾何通道調節系統導葉角度變化

發動機幾何通道調節系統導葉角度的變化情況如圖8、9所示。從圖可見,從慢車到最大狀態加速過程,隨著高壓轉子換算轉速的增大,高、低壓壓氣機進口導流葉片負角度增大,使發動機進氣量相應增大,保證進口導流葉片角度與發動機狀態相適應。

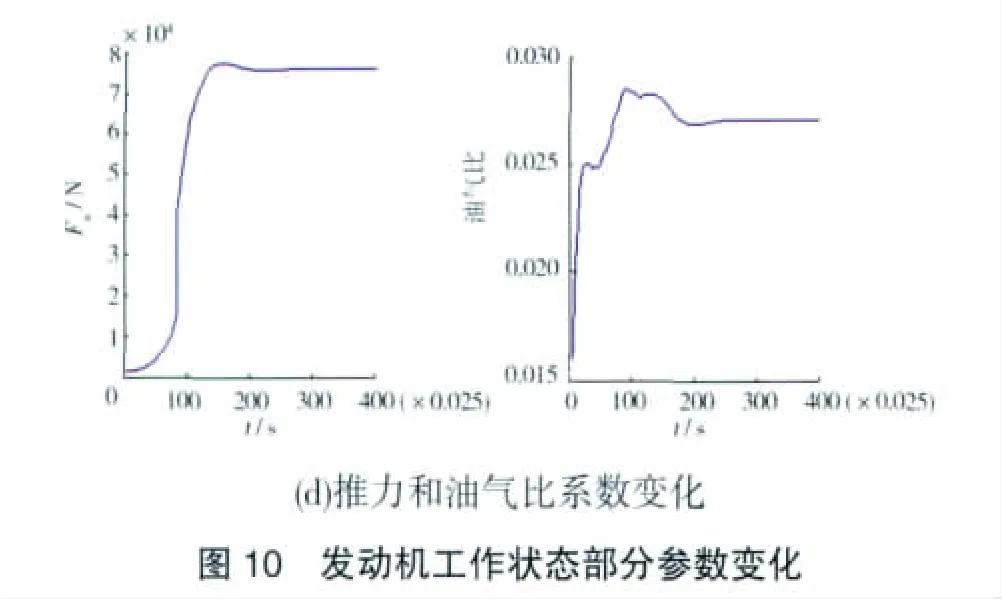

4.5 發動機工作狀態變化

從慢車到最大狀態加速過程和發動機工作狀態部分參數的變化情況如圖10所示。聯合仿真模型不僅可以直觀地獲取控制系統內部參數的實時變化情況,而且可以很直觀地得到發動機工作狀態各參數的實時變化情況。

5 結論

在深入分析國產某新型渦扇發動機主控制系統工作原理及物理結構的基礎上,使用AMESim建立主控制系統液壓機械部分數學模型,使用Simulink建立控制部分數學模型,通過在Simulink下連接主控制系統和使用C++建立并打包為Simulink模塊的渦扇發動機非線性模型,完成主控制系統和發動機的聯合仿真。仿真結果表明,該主控制系統模型特性與該型發動機主控制系統特性吻合,且可以完成該型發動機主控制系統的穩態控制、過渡態控制、計量燃油、幾何型面調節等核心功能的全狀態、全過程仿真。利用該模型一方面可以指導產品調試,降低實際試車的成本和風險;另一方面可以指導產品的改進改型,最大限度地發揮該型發動機的性能效益。

[1]張紹基.航空發動機控制系統的研發與展望[J].航空動力學報,2004,19(4):375-382.

[2]謝壽生.АД-31Ф加力渦扇發動機[M].西安:空軍工程學院出版社,2002.

[3]周宗才.蘇27飛機推進系統控制[M].北京:中國人民解放軍空軍裝備技術部,1997.

[4]李闊,郭迎清,祁新杰.某型航空發動機導流葉片調節器建模仿真[J].機床與液壓,2009,39(1):17-20.

[5]付永領,祁曉野.AMESim系統建模和仿真[M].北京:北京航空航天大學出版社,2005.

[6]祁新杰,郭迎清,陸軍.某型渦扇發動機自動加速器仿真分析[C].四川:中國航空學會第14屆發動機自動控制專業學術交流會論文集.2008:147-152.

[7]郭迎清,袁小川,陸軍.機械液壓系統建模仿真中幾個重要參數選取[J].哈爾濱工業大學學報,2009,41(11):157-159.

[8]郭迎清,李睿,薛薇.航空發動機狀態監控系統研究[J].航空發動機,2010,36(5):39-43.

[9]樊思齊,徐蕓華.航空推進系統控制[M].西安:西北工業大學出版社,1995.

[10]任新宇,郭迎清,姚華廷.基于AMESim的航空發動機防喘調節器性能仿真研究 [J].航空動力學報,2004,19(4):572-576.