應變電測與傳感器技術的新發展及應用

沈觀林

(清華大學航天航空學院工程力學系,北京 100084)

0 引 言

自20世紀30年代電阻應變計問世以來,應變電測方法和技術作為實驗力學的重要組成部分經歷了長期的發展,逐步廣泛應用于各種工程結構的應力分析,制成各種傳感器推廣應用于各個領域。近十多年來應變電測與傳感器技術得到很大的發展,并更廣泛應用于各種工程和領域。

表1 各種新型特殊電阻應變計主要產品

1 應變電測與傳感器技術的新發展

應變電測與傳感器技術的測量系統包括應變計、傳感器和測試儀器3大部分。

1.1 新型特殊電阻應變計

應變計品種規格急劇增加,除常溫用普通應變計外,出現多種特殊應變計新產品。例如高溫600~800℃密封焊接式應變計、高溫900℃動態應變計、防水應變計、大應變應變計、低溫-269~-196℃應變計、復合材料專用應變計等,表1中列出主要產品。

1.2 各種應變計式傳感器

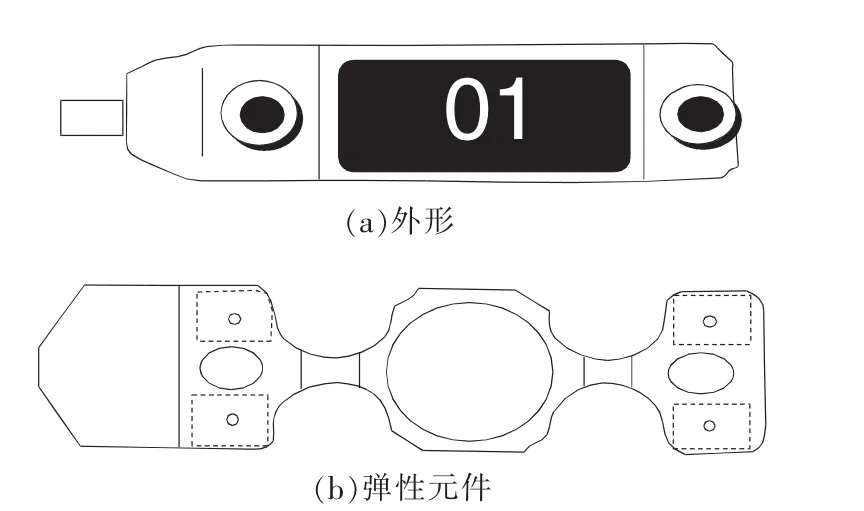

主要應變計式傳感器品種規格增多,性能質量提高,除各種稱重、測力、位移、壓力、加速度傳感器等外,還有超小型(直徑6.5 mm,厚度1 mm)土壓力計、傾斜計、裂縫計、沉降計等。另外有一種新型應變傳感器,其外形和彈性元件為變截面圓環形狀,見圖1所示。圖1中兩圓孔位置安裝在被測構件表面上,基長為7.6 cm,外面有保護套,傳感器實質上測量基長的變化反映該基長區的平均應變,能代替大基長的電阻應變計,可快速安裝在鋼或混凝土表面上,并可多次重復裝卸使用,其靈敏度比應變計高,配合應變測試儀器使用,還可進行無線遙測。汽車專用傳感器有車軸6分量力傳感器、車輪扭矩傳感器、方向盤扭矩傳感器和車輪定位傳感器等,這些傳感器配合專用測量分析儀使用。

圖1 應變傳感器

1.3 新型數據采集儀器

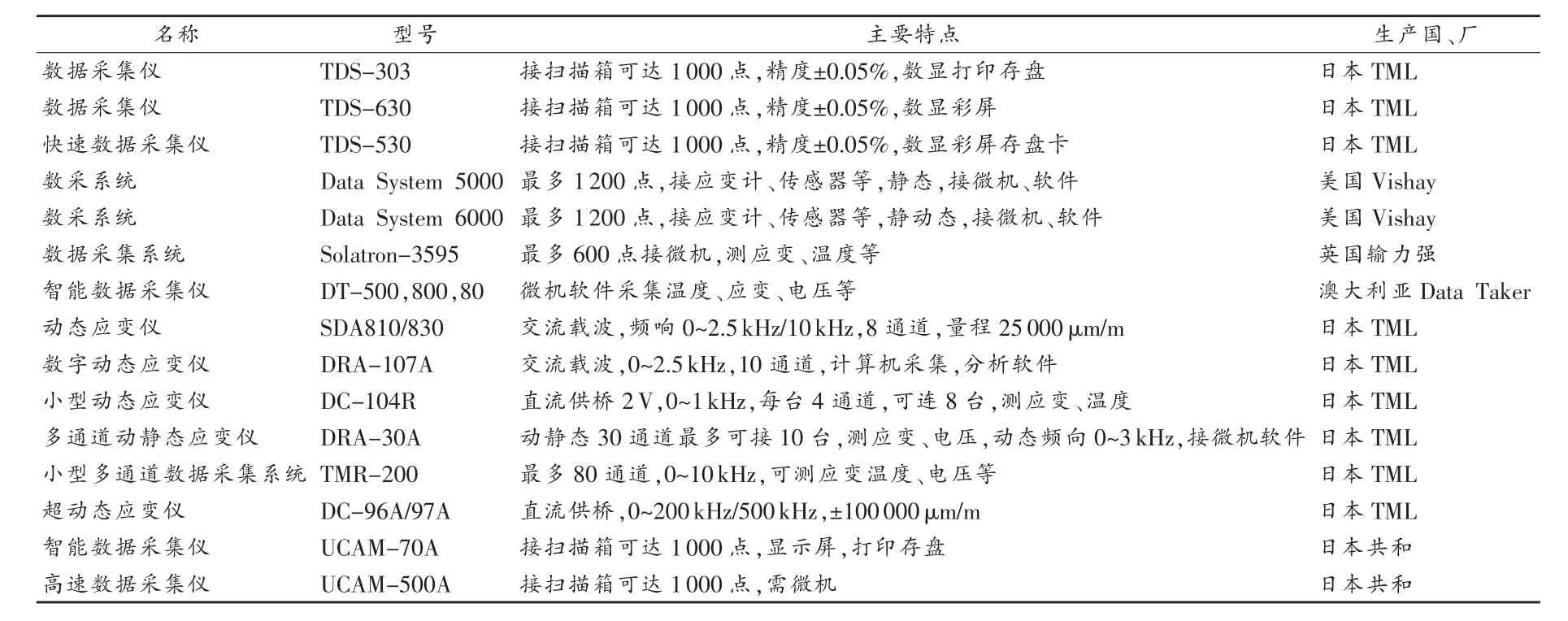

表2 國外靜、動態應變儀和數據采集系統

(1)多功能多通道(最高可達1000通道)自動測量的數據采集儀。可測量應變、溫度、直流電壓等多種物理量,可接多種類型傳感器并有專用軟件進行各種數據采集和處理,與微機組成自動測量分析系統。有的數據采集分析系統可廣泛采集各種參數,除應變、溫度、位移外,還有天氣、氣象等,可進行長期監測、數據處理、管理和控制等。

(2)數字動態應變儀。接計算機有專用多功能采集分析軟件組成動態數據采集和分析系統,這樣使結構等靜、動載試驗工作提高質量和效率,在表2中列出國外各種新型靜、動態應變儀和數據采集系統供選用。

下面介紹應變電測與傳感器技術在土木工程、鐵路工程、機械工程、航空航天工程以及醫學、生物力學和體育等領域中的應用實例。

2 在土木工程中的應用

2.1 秦山核電廠安全殼結構整體性試驗

安全殼是核反應堆的圍護結構,是核燃料包殼、壓力殼之外最后一道安全屏障,在運行前必須對安全殼結構整體性能作全面檢驗。

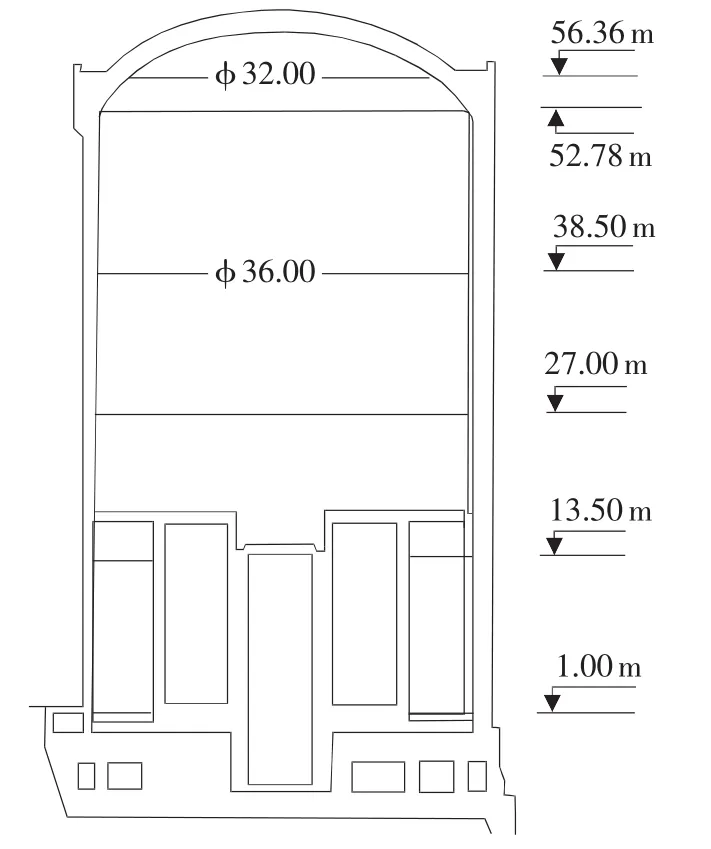

安全殼是高65m、內徑36m、壁厚1m、帶有密封鋼襯里的預應力鋼筋混凝土結構,預應力束1000根,試驗最大壓力299kPa,示意圖見圖2。檢測內容有:(1)安全殼殼體變形測量40點,信號43個;(2)鋼筋應力測量27點,信號54個;(3)混凝土應變測量45點,信號 74 個;(4)鋼束力測量 6 點;(5)溫度測量86 點;(6)壓力測量 2 點;(7)氣象觀測 40 點;(8)裂縫測量12個區域。合計246點,信號269個,試驗采用多種應變計、傳感器測量多種力學參數,采用數據采集器與計算機組成網絡,經28個荷載過程應力、應變、變形、溫度、壓力測量,歷時11晝夜,最后得出安全殼結構整體性良好的結論。

2.2 北京德勝口大橋靜載試驗

圖2 秦山核電廠安全殼示意圖

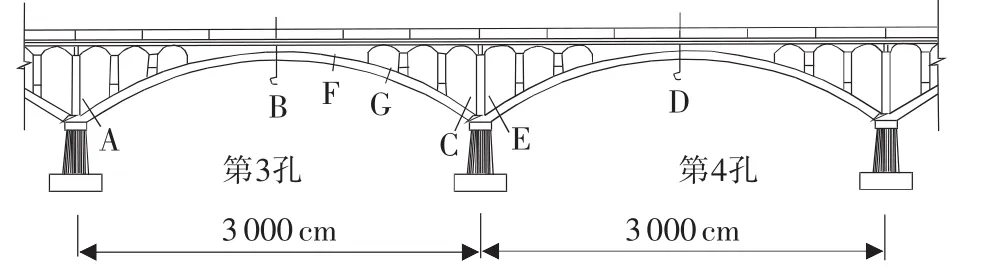

圖3 德勝口大橋測試部分示意圖

2.3 上海南浦大橋靜、動載試驗

上海南浦大橋系雙塔雙索面大跨度斜拉橋,主橋總長846m,主跨423m,全橋共180根索。主橋橫斷面設6車道,兩鋼主梁間距24.55m,兩側各設2m人行道,橋面總寬30.35m。靜載試驗測試項目有:主梁中跨跨中正變矩最不利布載時測主梁撓度,塔頂水平位移,主梁跨中斷面應力,跨中附近8根索活載索力等。主梁跨中,輔助墩頂等3個應力測試斷面共144個測點,其中鋼梁部分現貼應變計72個測點,鋼筋混凝土橋面板預埋鋼筋計72個測點,用日本靜態數據采集儀測量記錄。加載程序是:首先將24輛試驗車按跨中對稱加載方式布載,然后全部前移2.25m,再將24輛車按跨中偏心加載方式布載,最后將36輛車按輔助墩頂對稱方式布載。動載試驗在中跨跨中截面上布設8個測點,加載程序是:一輛滿載車以10,20,30,40km/h 速度行駛,每次記錄各點動應變,兩輛滿載車并排同樣行駛時測量,一輛滿載車不同速度跨越障礙物后停車及行到跨中急剎車記錄動應變曲線。圖4為上海南浦大橋照片。

2.4 寶鋼煉鋼廠主廠房吊車梁靜態應力測試

圖4 上海南浦大橋照片

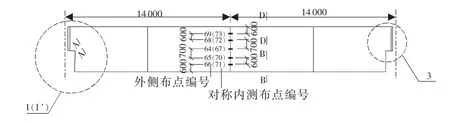

寶鋼煉鋼廠主廠房第一跨內安裝有2臺430 t吊車,1臺175t吊車,3臺吊車配合3座煉鋼轉爐實行24h工作制,吊車梁為大型焊接工字型鋼梁,梁高3.8m,最長約30m,廠房已工作十多年。為了解吊車梁應力分布,應用電測方法進行靜態應力測試,應力測點主要布置在梁圓弧端附近和跨中部位,各測點布置應變花42個和單向應變計20個,總計137個通道用日本數據采集儀采集應變,吊車梁長加輪距共46m,430t吊車在吊車梁上每移動1m采集1次數據。吊車梁及其圓弧端主要測點分布示意圖見圖5。

圖5 吊車梁及其圓弧端主要測點分布示意圖(單位:mm)

3 鐵路工程中應用

3.1 鐵路機車轉向架構架動應力測試

我國鐵路機車的轉向架構架在線路運行中有時發生疲勞破壞,為此用應變電測方法進行實地運行動應力測量試驗。在轉向架構架車體制動臂、橫梁、側梁、縱梁等多處布置電阻應變計70余個,應變計接到日本TML多通道動態應變儀及微機,在武昌-鄭州區間進行往返線路試驗連續動應力測試,140~180km/h不同速度級動應力試驗,120~160km/h不同速度級制動試驗。由動應力譜進行疲勞強度評估,結果說明除個別測點部位外構架滿足疲勞強度要求。

3.2 貨車車輪熱應力測試

對提速貨車車輪進行制動熱負荷下熱應力測試,在熱負荷作用下,當輪輞較薄時車輪受力狀態較為惡劣,可能產生較大熱應力。用407G閘瓦制動,以坡道制動為主,又分為連續制動和循環制動,車輪速度一般有40 km/h和60 km/h兩種,閘瓦壓力為6.2,9.8kN兩種。四方車輛研究所和清華大學等進行了試驗。

通過分析,三次熔頂都是在大功率工況下出現的。水箱缺水會造成整個柴油機升溫,在大功率工況下更易在活塞頂上聚集大量的熱量,加速了柴油機拉缸、熔頂的進程,但第一道氣環閉口間隙值偏小是產生熔頂的根本原因。柴油機連續三次出現熔頂故障,必須認真總結,為今后維修及裝配提供一些經驗和教訓。

連續制動各點當量應力變化曲線如圖6所示。測點布置參照有限元計算結果選定A、B、C 3點,每點2個應變計(徑向和周向)和一個熱電偶,應變計為可用于250℃的中溫應變計。溫度和應變由遙測應變儀測試,用美國SCX1-1000數采系統采集,由軟件經計算機實時處理。

4 機械工程中的應用

4.1 海爾空調機管路動應力測試

在空調機制冷過程中流動的制冷劑將會在管路上產生動應力,尤其是在壓縮機啟動和停止時,引起動應力更大。在交變應力長期作用下,管路的應力集中部位,特別是焊接接頭處會出現疲勞裂紋并發生制冷劑泄漏。為此,利用應變電測技術-應變計和動態應變儀、計算機對實際空調機管路接頭進行動應力測試,這樣可以對疲勞強度進行評估,提高焊接接頭質量改進管路設計,并優化制冷效果。北京交通大學和三菱重工、海爾(青島)空調機公司共同進行了動應力測試,并開發了數字測試和分析系統。

圖6 連續制動各點當量應力變化曲線

空調管路測試部位選擇管路彎曲和焊接接頭處,采用日本小型應變計和SDA-830數字動態應變儀,采用日本三菱重工提供的測試方法和強度評估準則。動應力試驗分別測試壓縮機啟動、運轉和停止3種工況,每工況5次共15次測試,對每工況5次動應力統計應力幅值平均值和最大值,與許用疲勞強度值比較,凡小于疲勞強度值者為合格,反之為不合格。

4.2 顯象管玻殼在高溫排氣過程中的熱應力測試

彩電的顯象管在生產過程中需在300~400℃加熱時排氣,這過程在流水線上完成,其中顯象管玻殼在加熱排氣冷卻時常發生爆裂現象,經有限元計算分析主要是玻殼在升溫過程中內外壁溫差引起熱應力較大,玻璃抗拉強度較低,又對裂紋很敏感而造成的。為此進行測試,研制了專門用于玻殼的粘貼式高溫自補償應變計,安裝在顯象管玻殼表面上約11個測點,同時布置熱電偶測溫度。應變計、熱電偶用高溫電纜接導線至日本通用數字測量系統,顯象管玻殼放在單獨加熱排氣爐內模擬生產中升降溫及排氣過程,測量記錄應變及溫度數據計算熱應力。測得熱應力與有限元計算值相近,多次升降溫使玻殼因拉壓應力發生疲勞破壞。試驗結果對設計玻殼和制訂排氣工藝有重要價值。

4.3 秦山二期穩壓容器水壓試驗應變測試

秦山核電廠二期工程第二臺穩壓容器兩端封頭外側用國產應變花等9個,一端封頭和筒體內壁用日本WFRA防水應變花6個進行水壓試驗,應變計共40個通道,測試儀器用日本多通道應變儀、筆記本電腦和數據采集軟件。水壓試驗壓力p以約2~3 MPa一級加載到23.5MPa后卸載。測得應變經換算成主應力,主應力~壓力關系曲線呈線性,測試結果與理論計算值相差在4%以內。

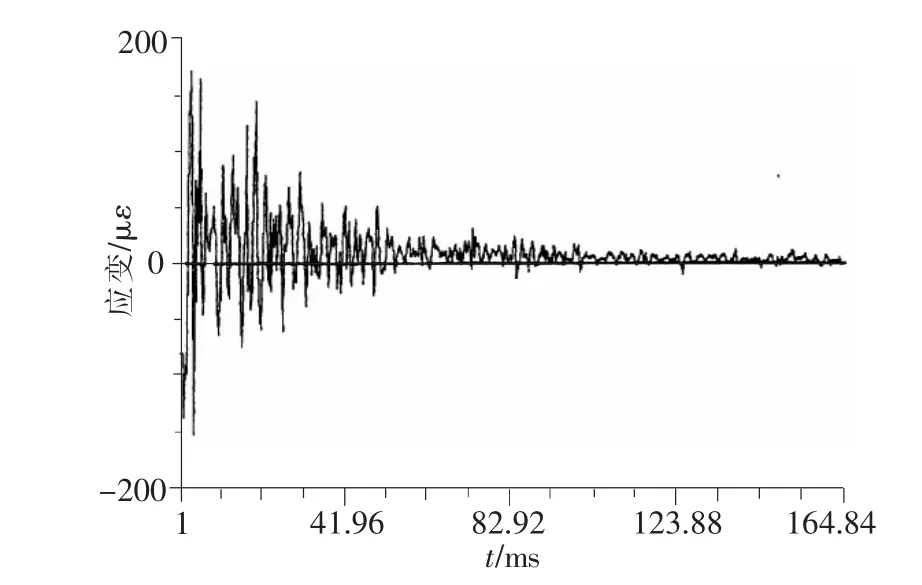

4.4 強電磁干擾環境下爆炸容器動態應變測試系統

爆炸容器在其內部可進行爆轟加載實驗和爆炸加工作業。為確保容器安全運行,應進行實時監測關鍵部位動應變,由于強電磁干擾,應采取雙片重疊應變計技術、密封屏蔽和隔離電源技術。動態應變測試系統由DC-96A超動態應變儀和瞬態數據采集儀組成。圖7示某爆炸加載時應變波形。

圖7 某爆炸加載時動應變波形

4.5 山西某抽水蓄能電站鋼岔管模型水壓試驗

鋼岔管主管直徑1.4m,支管直徑1m,管由水壓由鋼岔管和圍巖共同承擔。試驗在內水壓作用下進行各斷面內外壁應力應變測量,內外壁用TML WF防水應變計,單向、雙向、三向防水應變計共250多個。水壓最高為11.35 MPa,經多次加卸壓,歷時3個多月,得到滿意的試驗結果。

5 航空航天工程中應用

(1)高溫900℃動態應變計應用于飛機發動機葉片動應變測量。在某機一、二級渦輪轉子葉片動測中應用葉片溫度為800~900℃,在某機低壓渦輪轉子葉片連續6次臺架動測,溫度超過800℃得到了應力應變數據。

(3)某航空發動機導管動應力測試。由于發動機外部管路承擔供油使命,導管受激振引起動應力與導管上下卡箍位置有關,用應變計和動態應變儀監測可減小動應力,得到最大動應力頻率為600 Hz左右,調整卡箍位置可使動應力較小。

(4)發動機矢量噴管主要受力件載荷測量。軸對稱矢量噴管通過噴管擴張段偏轉改變發動機排氣方向,為此要確定矢量噴口上如三角拉桿、導軌等關鍵件在發動機各種工況下的工作載荷及其變化規律,采用應變電測技術測量其工作載荷。在構件上粘貼4個應變計組成全橋,用電阻應變儀測量電橋輸出,事先在試驗機上進行標定,然后在工況下實測構件工作載荷,為構件改進減重和可靠性設計提供了依據。

(5)模擬返回艙結構在起吊和運輸過程中應力測試。訓練航天員用的復合材料及金屬制成模擬返回艙,經有限元法設計計算制成后用應變計及數據采集儀、動態應變儀等分別測量在起吊和運輸過程中結構靜、動態應力,經測量其應力很小,保證結構強度和剛度。

(6)航天發射塔架電纜擺桿水平桿應力測試。

1)塔架電纜擺桿水平桿靜應力測試

應力測點布置共36點,水平桿上部作用分布載荷30kg/m,并在桿端部加60kg載荷,測試端部變形、桁架根部和靠近根部鋼管處應力。

2)動應力試驗

選擇主管動態測點,水平桿上部使用30kg/m分布荷載,并在桿端部作用80kg重量沖擊(上方800mm高度自由下落)進行動應力測量,通過應力頻譜分析得第一階、第二階固有頻率。

6 醫學和體育領域中應用

6.1 人體骨盆應力分布實驗

人體骨盆是由骶骨、尾骨、左右髖骨連接成的環狀結構,它既是重力傳遞的樞紐,又是維持身體平衡的結構,同時起保護骨盆內臟器作用。臨床骨盆骨折是常見的,為預防骨折需測量模擬骨盆受力狀態下骨盆骨折易發部位的表面應力分布,確定薄弱部位。采用國人新鮮尸體骨盆,保留第五腰椎,下肢在股骨中部截開,在試樣骨盆各部位粘貼電阻應變計如圖8所示測點分布圖,用材料試驗機加壓力P=300,600,900N,用靜態電阻應變儀測量各點應變量并換算成應力,試驗結果得出骨盆骶骨耳狀面三角區中央主應力最大,為薄弱部位。

6.2 鞍馬受運動員動力作用的實時測量

在鞍馬的2個鞍環根部安裝4個三維測力傳感器,每個傳感器分別測量鞍環根部x、y、z 3個方向分力 Fx、Fy、Fz,4個傳感器共測量 12個分力。左右鞍環3個方向分力分別為2個傳感器分力之和,并可計算繞z軸的力矩。運動員在鞍馬上作各種運動動作時,三維測力傳感器受力由應變放大器(動態應變儀)轉換成電壓信號,由信號處理器進行測量和實時處理并得出各種動力作用曲線和合力跡線等。測量分析結果可對體育訓練作科學指導。

圖8 骨盆應變計測點分布圖

7 結束語

應變電測與傳感器技術還在化工、冶金、動力等工程中有很多應用,在商業、計量、生產控制、生物力學等領域中也有廣泛應用,這種技術還會繼續發展,并在各種工程和領域中發揮重要作用。

[1]GB/T 1399-1992,電阻應變計[S].北京:中國標準出版社,1992.

[2] JJG 623-2005,電阻應變儀[S].北京:中國計量出版社,2005.

[3] 張如一,沈觀林.應變電測與傳感器[M].北京:清華大學出版社,1999.

[4]沈觀林.應變電測技術新發展及其在反應堆結構等工程中的應用[J].原子能科學技術,2008,42(S2):681-684.

[5] 沈觀林,胡更開.復合材料力學[M].北京:清華大學出版社,2006.

[6] 戴福隆,沈觀林,謝惠民.實驗力學[M].北京:清華大學出版社,2010.