汽輪發電機組軸系對中方法

黃國強

(四川電力建設二公司,四川 成都 610051)

0 引言

在汽輪發電機組的安裝過程中,對汽輪發電機組中心進行調整是一項非常重要而細致的工作。該項工作質量的好壞將直接對機組的安全、平穩、經濟運行產生關鍵的影響。隨著機組容量的增大,汽缸數量、汽輪機轉子及軸承數量的增多,汽輪發電機組找中心的工序和步驟就更加復雜。筆者將以廣安電廠二期擴建工程N300-16.7/537/537型汽輪機的安裝為例(該汽輪機配東方電機廠QFSN-300-2-20型300 MW水氫氫發電機),介紹300 MW 汽輪發電機組找中心的方法和步驟。

1 找中心的目的

在汽輪發電機組的安裝過程中,找中心有2個目的:一是要使汽輪發電機組各轉子的中心線連成一條連續光滑的曲線,使連接轉子的聯軸器中心線成為一根連續的軸;二是要使汽輪發電機組的各靜止部件與轉動部件基本保持同心,其偏差值不超過制造廠及規程、規范規定的數值,保證動、靜部分的徑向間隙能調至允許范圍,從而保證機組安全、經濟運行。

2 找中心的方法及步驟

2.1 N300-16.7/537/537型汽輪機組結構特點

(1)布置緊湊。僅有2個缸,即高中壓缸、低壓缸各1個,與國產同類型機組相比,總長度明顯縮短。該機組有高中壓轉子、低壓轉子和發電機轉子3根轉子,高中壓轉子、低壓轉子為整鍛轉子,3根轉子間均由剛性聯軸器連接。

(2)采用可傾瓦。該機組共有6個支持軸承和1個推力軸承,6個支持軸承根據整個軸系各支撐位置及載荷的不同,從高中壓轉子到發電機分別選用了不同類型的軸承。

(3)高壓通流部分和中壓通流采用反向布置,有利于平衡軸向推力。在汽缸的高溫部分,上半缸和下半缸接近于對稱設計,能保證在溫度變化時均勻地膨脹和收縮。

(4)低壓缸為雙層缸,即內、外缸。

(5)聯軸器間取消了調整鋼制墊片,故對軸系定位尺寸的調整要求十分精確。

(6)軸封系統正常運行后,不需外來蒸汽,采用自密封。

2.2 找中心的程序

轉子檢查→軸承檢查→軸系找中準備→軸系找中→軸系聯接、鉸孔。

2.3 找中心的方法及步驟

(1)找中心前對軸承的檢查。軸承各部件拆卸時應注意各部件上的鋼印標記,必須保證其安裝位置和方向的正確性;軸承各水平結合面接觸良好,軸瓦球面與球面座的結合面必須光滑。

(2)轉子軸頸橢圓度和圓錐度檢查:橢圓度和圓錐度不大于0.02 mm。

(3)轉子大軸的彎曲度、軸頸跳動、對輪跳動和瓢偏應符合要求。

(4)工具準備。

1)制作找中心專用工具。先制作找中心測量專用工具架(如圖1所示),用于安裝百分表測量對輪外圓值。加工盤轉子專用工具(如圖2所示),用于掛鋼絲繩盤動轉子。

2)量具準備。百分表(0~10 mm)1個、百分表架1個、塊規1套、鏡子1塊、銅棒等。

(5)軸系找中。國產300 MW機組找中心通常以低壓轉子為基準,找正高中壓轉子和發電機轉子,即通常所說的從中間向兩頭找。

1)將轉子吊起校正到水平位置,用壓縮空氣吹掃,并檢查軸頸應光滑無毛刺,然后在軸頸上澆一層清潔的汽輪機油(轉子就位前加油),吊入汽缸就位。

2)將軸瓦用壓板與軸承座壓成一體,防止盤轉子時軸瓦跟著一起轉動,同時用壓板將各轉子軸向撐緊,壓板撐頭處,應堆銅焊并銼成圓頭,防止將轉子凸肩拉毛。

3)將高中壓轉子與低壓轉子盤到同一0°位置,以轉子0°為起點,在2個輪外圓上用油漆記號筆均勻劃分成4等分并做好記號,以轉子0°點在正上方為1點,按轉子旋轉的相反方向在90°,180°,270°分別定位2,3,4點,以統一讀數和方便測量。

4)裝好各聯軸器找中心百分表及架子,用銷子將各轉子連成一體,各軸瓦加好油,然后用行車將軸系盤動數圈后,調整好百分表的讀數。在正式找中前,應先盤動轉子一周,轉子盤動一周后,檢查百分表的讀數應復原位,否則應查明原因并進行處理。

5)以轉子0°點在正上方開始中心測量,每盤動轉子90°記錄數據1次,從百分表上讀出對輪外圓的晃度值,用塊規測量出兩對輪間上、左、右的間隙值,左右相加減去上部即為下部間隙值。為了消除對輪晃度、瓢偏度和軸向竄動的影響,注意每次記錄時應檢查兩對輪上的記號是否對準、聯軸器連接銷子是否松動,且轉子不能反向旋轉一定的角度來滿足對準記號的要求,否則應重新進行。對輪外圓上位置如圖3所示,記錄數據見表1。

表1 對輪找中心記錄

圖3 對輪外圓上的位置

說明:因下部張口不便于測量,故一般只測量上、左、右的值,下=(左+右)-上。計算中會用到以下公式:

b1=(b1-0+b1-90+b1-180+b1-270)/4;

b2=(b2-0+b2-90+b2-180+b2-270)/4;

b3=(b3-0+b3-90+b3-180+b3-270)/4;

b4=(b4-0+b4-90+b4-180+b4-270)/4。

6)如果a與a1'偏差大于0.01mm以上,或者a1+a3≠a2+a4,則說明此次測量有誤,需要查明原因后重新測量。

7)聯軸器中心的調整方法。

將對輪找中心記錄加以整理計算后,便可求出聯軸器中心及端面偏移的情況,然后進行整理、調整。根據a1與 a3的差值判斷對輪是偏上還是偏下,a2與 a4的差值判斷對輪是偏左還是偏右;根據b1與b3的差值判斷對輪的張口是上張口還是下張口,b2與b4的差值判斷對輪的張口是左張口還是右張口。最后根據計算結果來確定軸承是抬高或者降低,是左移還是右移。聯軸器相對位置如圖4所示。計算方法(假定高、低壓轉子找中心)如下:

圖4 聯軸器相對位置

①根據三角形相似原理可得

式中:a=(a1-a3)/2;b=b1-b3。

②因低壓轉子已定位,故#2軸瓦抬高量x=(b/D)L1+a;#1軸瓦抬高量y=(b/D)(L1+L2)+a。

③如果計算出x,y為負值,則#1,#2軸瓦應降低相應的數值。

④如需調整左、右中心和張口值,則式中a=(a2-a4)/2;b=b2-b4。

⑤一般情況下,聯軸器找中心均由制造廠提供,在整個中心調整過程中必須結合制造廠的要求進行。

8)將現場實測的數據代入上述公式中進行計算,根據計算結果確定聯軸器中心調整方案,以低壓轉子為基準,向高壓和發電機各端分別延伸,計算出各軸承的調整量。

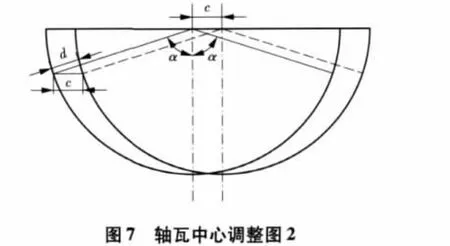

9)軸瓦墊塊調整方法(軸瓦中心調整如圖5~圖7所示)。

圖5 軸承中心調整圖

①垂直方向調整:當軸瓦需要在垂直方向移動a值時(如圖6所示),則下部墊塊應加或減a值,左右兩側墊片應相應增加或減少b值,b=a cosα。

②水平方向調整:當軸瓦需在左右方向移動c值時(如圖7所示),則下部墊塊不動,左、右兩側墊片變更值為d,d=c sinα。即軸瓦的一側墊片應減少d,另一側應增加d值。

③當軸瓦需要同時左右和上下移動式,軸瓦墊片的調整量應同時考慮b值和d值。

④每次墊片調整后,墊塊與瓦座接觸面都應進行檢查,應符合規范的要求。

10)根據現場實測數據進行調整。

①在轉子各軸頸處安裝抬軸器或用行車起吊,每根轉子逐端抬起,調整好一端,再調整另一端;同時,用百分表監視轉子頂起高度,一般頂起0.20~0.30 mm便可將軸瓦取出。

②將調整墊塊前后、左右做好記錄,防止弄錯,然后拆卸螺栓和定位銷,取出墊片測量、清點墊片厚度和數量,并根據計算結果的數據進行調整。

③修去新老墊片上的毛刺、翻邊,用手錘在平板上整平,用煤油清洗,組裝前用白布擦干凈,裝好定位銷,擰緊螺栓。

④吊裝調整好的軸承就位,復測軸系中心直至全部符合表2的標準。實際安裝示意圖如圖8所示,實際安裝值見表3。

表2 軸系中心標準 mm

圖8 N300-16.7/537/537型汽輪機轉子揚度和軸承標高

表3 N300-16.7/537/537型汽輪機轉子揚度和軸承標高安裝記錄

至此,汽輪發電機組軸系的中心測量、調整完畢。

3 軸系找中心的注意事項

(1)汽輪機各轉子因自身重量而產生自然撓曲,因此,轉子的中心線不是一條直線,而是一條曲線,即在自重作用下產生靜撓度。所以,轉子聯軸器的端面就不會互相平行,從而出現下張口。轉子按揚度配置的目的是使汽輪發電機組各轉子的中心線在整個自然垂弧曲線上連續,從而形成整個機組的公共中心線。在軸系中心調整后應基本保證制造廠提供的轉子揚度值(見表3)。

(2)該型號機組的顯著特點是:高中低壓轉子是四支點結構,#1,#2可傾瓦是落地軸承,#3,#4橢圓瓦坐落在低壓排汽缸上,發電機轉子的#5,#6橢圓瓦坐落在定子端蓋上,每對對輪都是剛性連接。安裝時,把低壓轉子分流環處調整至零,高中壓轉子和發電機轉子向前后揚起。高中壓轉子共4個軸瓦,位于中間的#2瓦,其比壓較大,且中-低對輪中心高差為0.36~0.40 mm,以0.40 mm高差進行調整。發電機轉子配裝端蓋軸承,找中心時端蓋內為常壓,在運行工況下,端蓋因內部充氫壓30~35 N/cm2而可能產生變形。因此,對輪找中心應預留高差,考慮到氫壓作用導致端蓋下沉、外鼓變形量及低壓轉子在凝汽器灌水抽真空后將下沉等因素,綜合廠家技術要求,最終將發電機轉子抬高0.12mm。運行實踐證明(運行參數見表4),該機組運行狀況良好。

表4 機組運行參數 μm

4 結束語

汽輪發電機組找中心是一項復雜而細致的工作,它在汽輪發電機組的安裝中耗時多、耗費大,所以,在實踐中必須按正確的方法和步驟去執行,以提高安裝質量。同時,針對高參數、大功率汽輪機結構復雜、工藝技術要求高的特點,在施工中應明確項目施工目標;加強安裝施工技術管理;改革工藝,優化施工方案,提高施工工藝和質量,做到精益求精。只有這樣才能保證汽輪發電機穩定、可靠、安全、經濟運行。